12 Применение пакеров отсекателей

Пакер - отсекатель ПМУ предназначен для отсечения призабойной зоны скважины от надпакерной зоны при проведении глушения скважины перед ПРС и промывками ГНО при работе скважины, тем самым, исключается фильтраций технологических жидкостей в призабойную зону пласта.

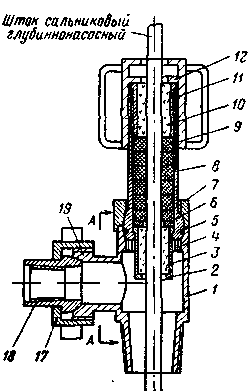

1—

пакер ПДМ, 2 — клапан–отсекатель КО,

3 — разъединитель механический,

4 —

муфта, 5 — патрубок, 6 — кольцо

уплотнительное

1—

пакер ПДМ, 2 — клапан–отсекатель КО,

3 — разъединитель механический,

4 —

муфта, 5 — патрубок, 6 — кольцо

уплотнительное

Принцип работы пакера: 1. При превышении давления в подпакерной зоне над давлением в надпакерной зоне происходит переток пластовой жидкости через обратный клапан снизу вверх, в надпакерную зону, из которой она отбирается глубинно-насосным оборудованием. В связи с тем, что перепад давлений в вышеназванных зонах незначительный, пакерующие элементы воспринимают нагрузку только от веса корпуса устройства, поэтому исключается вероятность «прикипания» резиновых элементов к стенкам эксплуатационной колонны. 2. При необходимости проведения промывок внутрискважинного оборудования, глушения скважин при проведении ПРС, в скважине заменяется скважинная жидкость на жидкость глушения с расчетным удельным весом, в результате происходит превышение гидростатического давления в надпакерной зоне над давлением в подпакерной зоне. Сила, действующая на корпус устройства, увеличивается, уплотнительные элементы сжимаются сильнее и, тем самым, более основательно разделяют надпакерную и подпакерную зоны, исключая фильтрацию технологических жидкостей в призабойную зону пласта, 3. После проведения ремонта скважины или проведения промывочных работ по очистке внутрискважинного оборудования запускается в работу глубинно-насосное оборудование. Уровень жидкости в надпакерной зоне снижается и при превышении давления в подпакерной зоне над давлением над устройством пластовая жидкость поступает в надпакерную зону и откачивается глубинно-насосным оборудованием на дневную поверхность.

9 Расчет необходимого момента крепления резьбовых соединений

Крутящий момент

на ключе идет на преодоление момента,

создаваемого силой трения торца гайки

о неподвижную опорную поверхность

стягиваемых деталей и момента сопротивления

в резьбе:

![]() (1)

где

(1)

где

![]() -

момент, необходимый для создания осевого

усилия и преодоления трения в резьбе,

Н·м;

-

момент, необходимый для создания осевого

усилия и преодоления трения в резьбе,

Н·м;

![]() -

момент сил трения на торцевой поверхности

гайки, головки винта или его упорного

конца, Н·м; Момент

трения можно найти как:

-

момент сил трения на торцевой поверхности

гайки, головки винта или его упорного

конца, Н·м; Момент

трения можно найти как:

![]() (2)

где

(2)

где

![]() -

усилие затяжки, Н;

-

усилие затяжки, Н;

![]() -

коэффициент трения по торцу ;

-

коэффициент трения по торцу ;

![]() -

приведенный радиус трения, значение

которого зависит от формы торца, м. Для

плоского кольцевого торца приведенный

радиус трения можно найти как:

-

приведенный радиус трения, значение

которого зависит от формы торца, м. Для

плоского кольцевого торца приведенный

радиус трения можно найти как:

где

где

![]() -

диаметр сверления под болт, м;

-

диаметр сверления под болт, м;

![]() -

диаметр опорной поверхности гайки,

головки болта (винта), который можно

принимать равным размеру "под ключ",

м; Момент

сопротивления в резьбе можно найти как:

-

диаметр опорной поверхности гайки,

головки болта (винта), который можно

принимать равным размеру "под ключ",

м; Момент

сопротивления в резьбе можно найти как:

![]() (4)

где

(4)

где

![]() -

средний диаметр резьбы, м. Равен:

-

средний диаметр резьбы, м. Равен:

![]() (5)

(5)

![]() -

вспомогательный параметр для расчета

геометрии резьбы, м. Равен:

-

вспомогательный параметр для расчета

геометрии резьбы, м. Равен:

![]() (6)

где

(6)

где

![]() -

шаг резьбы, м;

-

шаг резьбы, м;

![]() -

угол подъема винтовой линии, град. Равен:

-

угол подъема винтовой линии, град. Равен:

![]() (7)

(7)

![]() -

угол трения резьбовой пары, град. Равен:

-

угол трения резьбовой пары, град. Равен:

![]() (8)

(8)

fR-

коэффициент трения материалов сопрягаемых

деталей (см. п. 2); Подставляя

в выражение (1) выражения (2) и (4) окончательно

получим:

![]() (9)

Используя

выражение (9) можно рассчитать усилие

затяжки по заранее известному моменту

затяжки или наоборот. На рисунке приведена

расчетная схема резьбового соединения

в вышеприведенным выражениям.

(9)

Используя

выражение (9) можно рассчитать усилие

затяжки по заранее известному моменту

затяжки или наоборот. На рисунке приведена

расчетная схема резьбового соединения

в вышеприведенным выражениям.