МУ по расчёту коробок передач

.pdf

де ZM - коефіцієнт матеріалу;

Zε - коефіцієнт контактної лінії;

ZH - коефіцієнт, що враховує форму робочих поверхонь; u - передатне число;

Ψd = bw/dw - коефіцієнт ширини зубчатого вінця, Ψ d = 0,15 - 0,35 (великі значення рекомендується брати для більш навантажених зубчатих передач).

З останнього рівняння:

d |

w1 |

= 3 (Z |

M |

Z |

H |

Z |

ε |

)2 ( |

2 Tp KH )(u ±1) , |

|

|

|

|

|

|

[σH ]2 ψd |

u |

||||

міжосьова відстань:

aw = 0,5 (u +1) |

3 |

(ZM ZH Zε ) |

2 |

|

2 Tp KH |

( |

u ±1 |

) |

|

[σH ]2 ψd |

u |

||||||

|

|

|

|

|

|

|

|

Як було зазначено вище, за розрахунковий розмір приймають менший із двох моментів (максимальний момент двигуна Te max прикладений до первинного вала або момент по зчепленню головних коліс із дорогою, приведений до цього ж вала). Прийняття таких моментів як розрахункових, що перевищують середні значення і діють у реальних умовах експлуатації, викликає необхідність використання не дійсних, а еквівалентних циклів навантаження. Еквівалентне число циклів навантаження при прийнятому розрахунковому моменті:

NЭ=60 Th np KПН ,

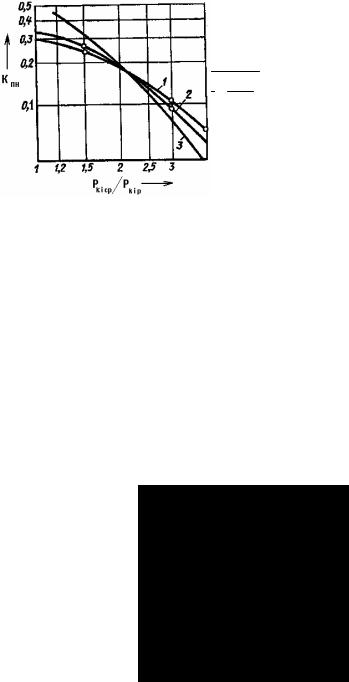

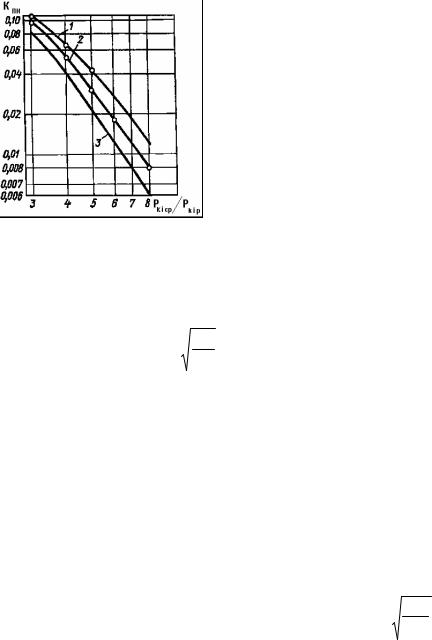

де Th - час роботи на відповідній передачі, ч; np - розрахункова частота обертання, що дорівнює половині частоти обертання при максимальній потужньості двигуна; KПН - коефіцієнт пробігу, що характеризує відношення довговічності деталі при розрахунковому моменті Тp і дійсному навантажувальному режимі. На рис. 4, 5 криві коефіцієнта пробігу 1, 2 і 3 відповідають розмірам середніх квадратичных відхилень середньої сили тяги Рk i ср: σ 1=0,3, σ 2=0,25, σ 3=0,2. Рk i р- максимальна сила тяги коліс на і - тій передачі.

Рис. 4 - Залежність коефіцієнта пробігу від відношень середньої сили тяги на колесах до максимальної сили тяги: 1 - σ р = 0,3; 2 - σ р = 0,25; 3 - σ р = 0,2.

11

Рис. 5 - Залежність коефіцієнта пробігу від відношень середньої сили тяги на колесах до максимальної сили тяги: 1 - σ р = 0,3; 2 - σ р = 0,25; 3 - σ р = 0,2. Значення коефіцієнтів тривалості роботи автомобіля на різних передачах приве-

дені в табл. 6.1. Еквівалентне число циклів враховується при визначенні що припускається напруги:

[σ]Hi =[σ ]HO 3 |

N0 , |

|

NЭ |

де No - базове число циклів.

Для зубчатих коліс із твердістю поверхні Н ≥ 56 HRC - N0 = 12 . 107 циклів. Відповідно до ГОСТ 21354-75* рекомендуюється припускаємі напруження для

сталі марок 18ХГТ, 20ХНЗА, ЗОХГТ, 15ХГН2ТА із цементацією вибирати за співвідношенням

[σН]СТ = 23 HRC МПа.

При цьому твердість поверхні зубців 5763 HRC, а твердість серцевини - 32-45 HRC,

Перевірка на статичну контактну тривкість σ Н max проводиться по максимальному навантаженню Tmax:

σ H max=σ H |

Tmax ≤[σH ]СТ |

|

Tp |

де σ Н - контактна напруга відповідно розрахунковому моменту Тр ;

[σH]ст - що припускається контактна напруга за умовами статичної тривкості.

Робоча ширина зубчатого вінця - bω

Упершому наближенні ширину зубців вибирають у залежності від розміру міжцентрової відстані:

b ω ≈ (0,18 - 0,24) a ω ,

де великі значення вибираються для більш навантажених зубчатих коліс.

На наступних етапах розрахунку, після визначення розміру нормального модуля mn і окружного ділильного модуля mt, ширина шестерні уточнюється по залежностях:

b ω = (4,4 - 7,0) m n - для прямозубчастих шестерень; b ω = (7,0 - 8,6) m t - для косозубчастих шестерень.

12

Вибір кількості зубців шестерень коробки передач.

Вихідними даними для вибору кількості зубців шестерень КП є значення передатних чисел коробки (i k i , i = 1, 2, ..., n), отримані в тяговому розрахунку для n передач; а також обрані в першому наближенні параметри aw, mt.

Спочатку варто задатися сумарним числом зубців ZΣ у кожній сполученій парі зубчатих коліс за рекомендаціями:

ZΣ = 48 ± 5 - для тривальних КП легкових автомобілів;

ZΣ = 54 ± 8 - для двовальних КП легкових автомобілів; ZΣ = 68 ± 10 - для КП вантажних автомобілів.

Для двовальних неспівосних КП задане значення i k i на кожній передачі формується одною парою зубчатих коліс. Тому шукані значення чисел зубців шестерні і колеса визначаються рішенням системи двох рівнянь:

ZΣi = Zш i + Zк i ,

Zк i / Zш i = i k i , i = 1, 2, ... , n.

Для тривальних співосних КП задане значення i k i на кожній передачі формується двома парами зубчатих коліс: парою приводу проміжного вала і вихідної пари відповідної передачі.

i k i = u п . u i , i = 1, 2, ... , n-1,

де u п , u i - передатне число, відповідно, пари шестерен приводу проміжного вала і пари i - ої передачі.

Для визначення чисел зубців у зазначених парах варто розподілити задане значення i k i між цими парами.

Доцільно попередньо вибрати число зубців головної шестерні вихідної пари першої передачі у межах Zш 1= 12 - 17.

Для КП із додатковим редуктором діапазон основної КП незначний, тому для таких КП Zш 1 ≤ 27. Потім визначається Zкi = ZΣi - Zш i ; уточнюється для цілих значень зубців передатне відношення u i = Zк i / Zш i ; уточнюється розмір uп = i k i / u i.

Числа зубців пари приводу проміжного вала визначаються з отриманого значення uп і раніше обраного сумарного числа зубів Z Σ п цієї пари за системою рівнянь:.

Zш п + Zк п = ZΣп ;

Zк п /Zш п = uп

Передатне число у вихідних парах інших передач визначається виходячи з заданих значень i k i і отриманого вище передатного числа uп.

13

Вибір кута нахилу лінії зуба - βω

Застосовані в КП кути нахилу зубів звичайно знаходяться у таких межах:

26 0 ± 8 0 - для тривальних КП легкових автомобілів; βω = 22 0 ± 4 0 - для двовальних КП легкових автомобілів;

22 0 ± 6 0 - для КП вантажних автомобілів (рідко використовують

βω < 16 0 , наприклад, βω = 13 0).

Кут вибирається виходячи з двох умов:

1) коли коефіцієнт осьового перекриття εβ ≥ 1 [ 1, с. 131], тобто

βω ≥ π m n / bω ;

2)у тривальних коробок рівновага осьових сил у зачепленнях шестерень проміжного вала

tg βω i / tg βω п ≈ m n i Zш i/( m n п . Z доп),

де βω i , βω п - кути нахилу шестерен відповідно вихідної пари на i - тій передачі і пари приводу проміжного вала;

m n i , m n п - нормальні модулі зазначених пар шестерень.

Знак “ ≈ “ показує, що припускається наявність невеличкої осьової сили, що покращує роботу підшипника , що ії сприймає, тому що при цьому більша кількість тіл кочення бере участь у сприйманні радіального навантаження.

Ступінь перекриття в осьовому перетині ε а повинна бути не менше одиниці для забезпечення повільності роботи стичних зубів:

sin β w = π εa mn / bw.

Осьові сили, що діють від косозубых шестерень на проміжний вал, повинні врівноважуватися. Напрямки ліній зубів усіх зубчатих вінців проміжного вала повинні бути однаковими (звичайно правими), а кути косозубчатих зубчатих вінців кожної передачі повинні задовольняти рівнянню [3, с.105].

tg β w /tg β wi = rш / rш i .

У формулі параметри без індексу ставляться до зубцюватих коліс проміжного вала, що приводиться від первинного вала, а з індексом i - до інших косозубих зубчатих коліс, розташованих на цьому валі. Проте на деяких автомобілях використовується той самий кут нахилу зубів, що обумовлює деякі технологічні переваги. У коробках передач кут нахилу зубів для легкових автомобілів βw = 300 – 450 , а для вантажних βw = 200 – 300.

Підвищення опору втомленості здійснюється при зміні контуру зачеплення і використанні нестандартного профілю, в основі якого лежить нестандартний вихідний контур зубчатої рейки, а також при встановленні зубонарізного інструмента з деяким зсувом у радіальному напрямку щодо заготівки при нарізанні коліс передачі.

14

Підвищення контактної тривкості зсувом інструмента призводить до зростання куту зачеплення α , що обумовлює збільшення радіуса кривизни пари і винесення полюса зачеплення в зону роботи двох пар зубів.

Найбільшу контактну тривкість мають цементовані шестерні з високою твердістю поверхні при достатньо високій міцності сердцевини. Щоб уникнути зменшення товщини зуба товщину цементованного прошарку вибирають рівною 10-15 % товщини зуба по початковій окружності (0,8-1,5 мм).

Підвищення тривкості на згин може бути здійснено збільшенням модуля з одночасним зменшенням числа зубців за умовою відсутності підрізання зуба, зміною геометрії зачеплення зсувом, що впливає на товщину зуба в розрахунковому небезпечному перетині, а також збільшенням радіуса кривизни перехідної кривої у ножці зуба, що знижує концентрацію напруг, і застосуванням поверхневого зміцнення цієї зони.

Вибрати кут можна також за обраним розміром ZΣi по залежності :

βω i = arccos ( 0,5 mn . ZΣi / a ω).

Остаточно кут коректується з метою виконання умови складання КП.

Умова складання : a ω i = m t i . ZΣ i / 2 = const.

Остаточно обрані параметри коробки передач повинні забезпечувати умову незмінності міжцентрової відстані (умови складання):

a ω i = m n i . ZΣ i /( 2 cos βω i ) = const, i = 1, 2, ... , n.

При цьому приймається найбільше значення a ω , що було отримане при розрахунках на контактну і згибну тривкість.

Визначення модуля зубчатої передачі.

Для КП механічних трансмісій окружний ділильний модуль вибирається в таких межах:

2,0 - 3,0 мм - для КП мікро - і малолітражних автомобілів; m t = 2,5 - 3,5 мм - для КП легкових автомобілів 2 - 4 класів;

3,5 - 6,0 мм - для вантажних автомобілів.

Для циліндричних зубчатих коліс за стандартом встановлюються тільки значення нормального модуля m n = m t cos βω , [5, 7]. Значення нормальних модулів зубчатих коліс КП: 2,5; 2,75; 3,0; 3,5; 4,25; 4,5; 5,0; …

15

У першому наближенні найбільший модуль у КП можна визначити за допомогою попередньо обраних значень a ω і βω за залежностю:

m n = 2 . a ω cos βω i / ZΣ i , i = 1 ( на нижчій передачі).

Отримане значення модуля варто округлити до найближчого стандартного значення. Модуль визначається з умов згибної тривкості на втому або статичної тривкості при дії максимального моменту. При виборі модуля необхідно враховувати, що його зменшення при збільшенні ширини зубчатого вінця призводить до зменшення рівня шуму. Для зменшення маси коробки передач варто збільшувати модуль шляхом зменшення ширини вінців (при тій ж самій міжцентровій відстані). Для вантажних автомобілів зменшення рівня шуму має менше значення, чим для легкових автомобілів, і більша увага приділяється зменшенню маси зубчатих передач. З

технологічної точки зору доцільно обирати один модуль для всіх передач. При розрахунку зубів на стомленість розрахункова напруга буде

σF = mFtbw KF YF Yβ ,

де Ft - вихідна розрахункова окружна сила; KF = KFα KFβ KFν - коефіцієнт навантаження, що враховує розподіл навантаження між зубцями, нерівномірність розподілу за довжиною контактної лінії, динамічне навантаження, що виникає в зачепленні; YF - коефіцієнт форми зуба, заданий за еквівалентним числом зубів:

zпр = z/cos3 β w; де Yβ - коефіцієнт, що враховує зміну плеча дії навантаження по лінії контакту косозубого колеса; Yβ = 1 - β w /140, для β w = 420 - Yβ = 0,7.

По напрузі вигину: σ F = 2 Tp YF Yβ KF cosβ w /(mn3 ψm z1) одержимо значення для модуля:

mn = 3 |

2 Tp YF Yβ KF cos βw , |

|

[σ]F ψm z1 |

де z1 - число зубів що розраховується колеса; ψm - коефіцієнт ширини; ψm = 4,4-7,0 для зубчатого вінця з прямими зубами; ψ m = 7,0 - 8,6 для зубчатого вінця з косими зубцями.

Розрахунковий момент Тp обирають аналогічно розрахунку на контактну міцність. Припускаєма напруга вигину:

[σ ]F =[σ ]rd 9 |

N0 |

|

NЭ |

де [σ]rd - припускаєма напруга вигину при розрахунку на усталостну тривкість деталі, що враховує концентрацію напруг, розміри деталі, зміцнення й асиметрії циклу;

NЭ - приведене число циклів

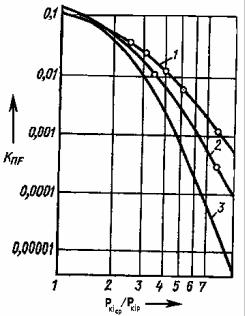

NЭ = 60 Тh nр KПF,

де вхідні в останню формулу значення Тh, nр і KПF розраховуються так само, як і при визначенні контактної тривкості. Значення KПF знаходять із графіка (див. рис. 6 ). No = 107 - базове число циклів.

Для передачі що розраховується, треба робити перевірку на статичну тривкість під дією максимального моменту:

16

[σ]F стат=[σ]F Tmax / Tp.

Для сталей, застосовуваних для зубчатих передач - [σ]F стат ≈ 0,6 σ у, де σ у - межа тривкості матеріалу.

Міжцентрова відстань: aw = mn z1 /(2cosβ w).

При цьому приймається найбільше значення aw, отримане при розрахунках на контактну і згибну тривкість. Зубчате колесо, виконане з хромистих сталей (типу 35Х, 40Х), піддають ціануванню. Вони задовільно прокалюються і мають високі міцністні показники. Проте через високе утримання вуглецю глибина ціанованого прошарку незначна (0,2- 0,4 мм), що лімітує контактну тривкість. Зубчаті передачі з хромистих сталей знайшли застосування в трансмісіях легкових автомобілів із модулем, що не перевищує 3,0-3,75 мм. Хромомарганцево-титанові сталі (18ХГТ, 25ХГТ, ЗОХГТ) рекомендуються для середньомодульних зубчатих передач вантажних автомобілів середньої вантажопідйомності. Для крупномодульных зубчатих коліс рекомендується застосовувати сталі 25ХГМ, 20ХНМ, 12ХЗА c наступною цементацією і загартуванням.

Діаметр шестерні першої передачі, розташованої на проміжному валу, вибирають мінімальний, що обумовлює застосування шестерні первинного вала з достатньо великим діаметром (для розміщення в ній підшипника вториного вала). Мінімальне число зубів без підрізання zmin = 17; для коригованих шестерень можна приймати

z = 12-14. При виборі числа зубів необхідно враховувати, що нечітне число суми зубців передачі краще, тому що зменшується можливість одержання суми чисел зубців із загальним множником,

що обумовлює нерівномірність зносу поверхнень зуба.

Рис. 6 - Залежність коефіцієнта пробігу від відношень середньої сили тяги на колесах до максимальної сили тяги: 1 - σ р = 0,3; 2 - σ р = 0,25; 3 - σ р = 0,2.

17

Розрахунок геометрії зачеплення шестерень КП.

Порядок розрахунку геометрії зачеплення приведений у роботах : [4, с. 45 - 46; 5, с. 15 - 20; 7, с. 56 - 63], а також у табл. 2.

Таблиця 2 - розрахунок геометричних параметрів зубцюватих передач зовнішнього зачеплення з циліндричними шестернями.

|

Параметр |

Позначення і розрахункові формули |

|

|

|

Вихідні дані: |

|

|

|

|

|

Число зубів: |

шестерні |

z1 |

|

колеса |

z2 |

Модуль (по СТ СЭВ 310-76), мм |

m |

|

Кут нахилу зубця,…o |

β |

|

|

|

|

Напрямок лінії зуба: |

|

|

шестерні (колеса) |

праве (ліве) |

|

Нормальний вихідний контур по |

|

|

СТ СЭВ 308-76): |

|

|

кут головного профілю,..o |

α |

|

коефіцієнт висоти голівки |

ha* |

|

коефіцієнт радіального за- |

|

|

зору у парі вихідних контурів: |

c* |

|

коефіцієнт радіуса кривизни перехідної |

|

|

кривой: |

|

ρf |

Коефіцієнт корекції (по ГОСТ 16532-70): |

x1 |

|

|

для шестерні |

|

|

для колеса |

x2 |

Ширина вінця, мм: |

b1 |

|

шестерні |

|

|

колеса |

|

b2 = bw |

18

Продовження табл. 2

Розрахунок основних геометричних |

|

|

|

|

|

|

|

|

параметрів: |

|

|

|

|

|

|

|

|

1. Ділильна міжосьова відстань, мм |

|

|

aw = (z1 + z2) m/(2 cos β) |

|||||

2. Коефіцієнт суми зсувів |

|

|

|

|

xΣ = x1 + х2 |

|

||

3. Ren профілю |

|

|

|

|

tg βα t = tg α /cos β |

|||

4. Кут зачеплення α , ... |

inv α |

tw |

= |

2 xΣ tgα |

|

+invα |

t |

|

|

||||||||

|

|

|

|

z1 +z2 |

||||

|

|

|

|

|

|

|||

5. Межосьова відстань, мм |

aw = |

( z1 |

+ z2 ) m cos αt |

|

|

|||

2 cos β cos αtw |

|

|||||||

|

|

|

||||||

6. Ділильний діаметр, мм |

d1 = z1 mn /cos β |

|

||||||

шестерні: |

|

|||||||

колеса: |

d2 = z2 mn /cos β |

|

||||||

7. Передатне число: |

u = z2/z1 |

|

|

|

|

|||

8 Початковий діаметр, мм: |

dw1 = 2 aw /(u+1) |

|

||||||

шестерні |

|

|||||||

колеса |

dw2 = 2 aw u /(u+1) |

|

||||||

9. Коефіцієнт сприйманого зсуву |

y = (aw-a)/m |

|

||||||

10. Коефцієнт зрівняльного зсуву |

∆y = xΣ - y |

|

|

|

|

|||

11. Діаетр вершин зубів, мм: |

da1 = d1 + 2 (ha* + x1 - ∆y) mn |

|||||||

шестерні |

||||||||

колеса |

da2 = d2 + 2 (ha* + x2 - ∆y) mn |

|||||||

12. Діаметр западин, мм; |

df1 = d1 - 2 (ha* + c* - x1) mn |

|||||||

шестерні |

||||||||

колеса |

df2 = d2 - 2 (ha* + c* - x2) mn |

|||||||

13. Висота зуба, мм: |

h1 = 0,5 (da1 - df1) |

|

||||||

шестерні |

|

|||||||

колеса |

h2 = 0,5 (da2 - df2) |

|

||||||

3 РОЗРАХУНОК ВАЛІВ НА СТАТИЧНУ ТРИВКІСТЬ І ЖОРСТКІСТЬ

Розрахунок валів на статичну тривкість

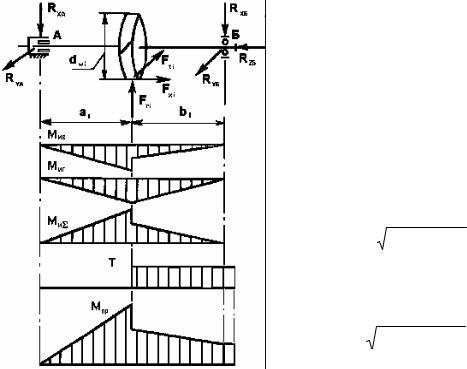

Вали розраховують на дію вигину, крутіння і стиску (розтяги). Формули і порядок розрахунку валів на статичну тривкість по зазначених видах навантажень приведені в рис. 7 - 9. Розрахункові формули дані для найбільше загального випадку напруженого стану вала, що працює при спільних вигині, стиску (розтягу) і крученні.

Вихідними даними для розрахунку вала на статичну тривкість є такі параметри:

•максимальний крутний момент , що крутить , M k max, Н.мм;

•передатне число від головного вала до що розраховується вала u1в;

•розміри небезпечного перетину вала (зовнішній dн і внутрішній dвн діаметри);

19

•розміри шлиців, шпоночних пазів і інших елементів небезпечного перетину;

•матеріал і термообробка вала;

•механічні характеристики матеріалу вала, МПа (межі текучості σт і тривкості σу при вигині, межі текучості τт і тривкості τу при скручуванні –

табл. , а також геометричні параметри, сполучених із валом зубчатих коліс.

Вали передають крутний момент і відчувають вигин під силами, що діють у зубчатих зачепленнях. Ці сили можна розкласти на три складові:

окружну силу |

F = 2 M |

k max |

u / d |

ω |

; |

|

|

|

|

|

|

|

|

|

||||

|

t |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

радіальну силу |

F = 2 M |

k max |

u tg β |

ω |

/(d |

ω |

cos β |

ω |

) ; |

|||||||||

|

r |

|

|

|

|

|

|

|

|

|

|

|

||||||

осьову силу |

F |

= 2 M |

k max |

u tg β |

ω |

/ d |

ω |

, |

|

|

|

|

||||||

|

a |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

де u - передатне число до шестерні що розраховується; |

||||||||||||||||||

M k max - момент , що крутить на первинному валі коробки передач.

Найбільший діаметр вала dвн попередньо може бути визначений стосовно довжині

вала l; |

|

для головного і проміжного валів: |

dвн/ l = 0,16 - 0,18 |

вториного вала: |

dвн/ l = 0,18 - 0,21. |

Тривкість валів коробки перевіряють при спільній дії вигину і крутіння. При розрахунку вал розглядають як балку, що лежить на шарнірних опорах. Визначають складові опорних реакцій і відповідні їм моменти , що згинають у вертикальній Mв і горизонтальній Mг площинах. Результуюча напруга від дії моменту , що крутить ,

Т = Мk max и вигину на нижчих передачах:

σ p = M ПР /Wи ≤ 400 МПа.

де МПР - приведений розрахунковий момент (див. рис. 7- 9)

R |

XA |

= |

|

|

|

|

bi |

|

(F |

|

|

− |

M xi |

) |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

ai |

|

+bi |

|

|

|

|

bi |

|

|

|||||||||

|

|

R |

XБ |

|

= |

|

|

ai |

|

(F + |

M xi |

) |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

ai |

+bi |

|

|

|

ri |

bi |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

M xi = Fxi |

d wi |

/ 2 |

|

|

|

|

|

||||||||||||||||

|

R |

YA |

= |

|

|

|

|

bi |

|

|

F |

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

ai + bi |

|

ti |

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

R |

YБ |

|

|

= |

|

|

ai |

|

F |

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

ai + bi |

|

|

ti |

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

M ИΣ = M ИВ2 + M ИГ2 |

||||||||||||||||||||||||

T =Tp |

|

iki |

|

|

|

|

|

|

|

|

||||||||||||||

M = M 2Σ +(αT )2

ПР И

Рис. 7 - Розрахункова схема й епюри моментів, що згинають вторинний вал тривальної коробки передач.

20