- •1. Роль обработки резанием в современном машиностроительном производстве.

- •2. Основные этапы становления и развитии науки о резании. Роль отечественных учёных.

- •3. Понятие о системе резания, как совокупности одновременно совершающихся и взаимосвязанных физических процессов.

- •4. Кинематические схемы при точении, фрезеровании, сверлении, протяжке.

- •5. Кинематические элементы и характеристики резания при точении: главное движение резания, скорость гл движ рез, движ подачи, скорость движ подачи.

- •6. Поверхности резания

- •7. Конструкции и части токарного резца, элементы лезвия, режущие кромки, поверхности.

- •8. Координатные плоскости.

- •9. Классификация видов резания по виду инструмента.

- •10. Классификация видов резания по признакам:

- •12. Элементы режима резания при точении: скорость резания, подача, глубина резания. Формулы машинного времени.

- •11. Геометрические параметры резца (углы заточки)

- •13. Элементы и характеристики срезаемого слоя при точении; сечение, его формы и размеры. Остаточное сечение при точении.

- •14.Физическая сущность процесса резания. Деформации в процессе резания.

- •15. Методы изучения процесса образования стружки и зоны деформации. Методы изучения и оценки пластической деформации. Методы моделирования деформаций при изучении процессов резания.

- •16. Типы стружек, образующихся при резании, зависимость вида стружки от условий обработки. Типы стружек при резании пластичных и хрупких материалов.

- •17. Деформированное состояние зоны стружкообразования при элементной и сливной стружке. Упругое последействие.

- •18. Процесс образования сливной стружки. Зоны деформации стружки.

- •19. Понятие об усадке стружки. Коэффициенты утолщения, уширения, и укорочения стружки, их величины для различных материалов, физическая сущность и методы определения.

- •21. Понятие о наросте. Природа его возникновения. Положительные и отрицательные стороны нароста.

- •22. Влияние режимов резания и геометрии: инструмента на величину образования нароста. Методы борьбы с наростом.

- •23. Сила сопротивления резанию, работа и мощность резания.

- •24. Система сил, действующих на резец. Сила резания и ее составляющие, действие на станок, деталь, инструмент.

- •25. Зависимость составляющих силы резания от условий обработки.

- •26. Эмпирические формулы для расчета составляющих силы резания.

- •27. Экспериментальные методы измерения сил резания.

- •28. Работа и мощность резания.

- •29. Источники возникновения теплоты при трении. Общее количество теплоты при резании.

- •30. Баланс теплоты при резании металлов и распределение температуры резания.

- •31. Понятие о температурном поле и температурном резании.

- •33. Зависимость температуры резания от условий обработки. Эмпирическая формула для подсчета температуры резания.

- •32. Экспериментальные методы исследования температуры резания.

- •36. Понятие об эксплутационных и технологических требованиях, предъявляемых к инструментальным материала.

- •37. Классификация инструментальных материалов, их маркировка.

- •38. Область применения инструментальных.

- •39. Напряжения в инструменте. Виды разрушения инструмента: хрупкое, пластическая деформация, изнашивание. Особенности изнашивания режущих инструментов.

- •40. Физическая сущность и виды изнашивания: абразивное, адгезионное, диффузионное, окислительное.

- •41. Внешнее проявление изнашивания инструмента. Формы износа токарных резцов. Методы измерения износа.

- •42. Зависимость величины износа от времени работы инструмента. Графики износа.

- •43. Стойкость режущих инструментов. Период стойкости инструмента. Критерии затупления и их экономическая необходимость (блестящая полоска, силовой, оптимальный износ, технологические).

- •44. Зависимость интенсивности износа от условий обработки. Методы повышения стойкости инструментов.

- •45. Зависимость «скорость резания – стойкость», ее графическое и аналитическое выражение

- •46. Зависимость допустимой скорости резания от условий обработки. Эмпирическая формула расчета допустимой скорости резания при точении.

- •56 Основные параметры обрабатываемости

- •Методы улучшения обрабатываемости

23. Сила сопротивления резанию, работа и мощность резания.

Для того чтобы осуществлялся процесс резания необходимо преодолеть сопротивление резания, которое оказывает обрабатываемый материал.

1) сопротивление упругой деформации;

2) сопротивление пластической деформации;

3) трение по передней и задней поверхности;

4) сопротивление при скалывании стружки.

Все факторы складываются и образуют силу резания, чтобы ее преодолеть производят расчет мощности привода металлорежущего станка.

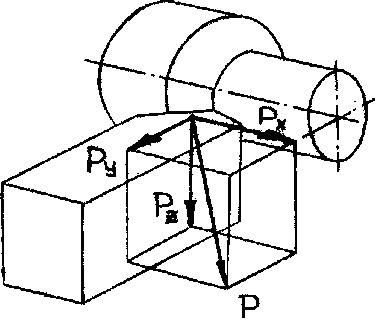

Pz – тангенциальная сил резания, совпадает с направлением скорости резания

Py – радиальная сила резания – действует от центра заготовки до резца

Px – осевая сила резания – направлена вдоль оси заготовки

R – результирующая всех сил

R=√Py2+Pz2+Px2

Мощность резания: N=Pz*Vф/(1020*60)

где Pz = 10* Cp * tx * Sy *Vфn *Kp

Vф=п*D*nст/1000

Сравниваем полученную величину мощности резания с мощностью главного привода станка.Nрез<ηNcт.

Следовательно, мощность резания, необходимая для осуществления обработки, меньше мощности на шпинделе, т.е. резание возможно.

24. Система сил, действующих на резец. Сила резания и ее составляющие, действие на станок, деталь, инструмент.

Расчет величины составляющих силы резания для практических целей ведется по эмпирическим формулам с использованием данных справочной литературы.

Расчет составляющих силы резания: осевой составляющей, радиальной и главной составляющей силы резания производится по эмпирическим формулам

PX=CPx.tXPx.sYpx.vp;

PY=CPy. t Xpy. sYpy. vP;

PZ=CPz.tXPz.sYpz.vP;

1) на резец; Px изгибает резец в горизонтальной плоскости, пытаясь вырвать его

2) на станок:Pz пытается остановить действие станка; Py – оказывает влияние на детали коробки передач; Px – оказывает воздействие на переднюю , заднюю бабку станка

3) действие на деталь; Py пытается отодвинуть деталь и загнуть ее в горизонтальной плоскости

25. Зависимость составляющих силы резания от условий обработки.

Py – радиально составляющая сила резания – изгибает обрабатываемую заготовку в горизонтальной плоскости, что может служить причиной снижения точности обработки длинных заготовок, а также вызывает нежелательные вибрации;

Px – осевая составляющая силы резания – равна сопротивлению обрабатываемого металла врезанию резца в направлении подачи S и действующих в этом направлении сил трения. Значение осевой составляющей необходимо знать при расчетах на прочность опор шпинделя и механизма подачи станка;

Pz – вертикальная (главная) составляющая силы резания – равна суммарному действию сил сопротивления металла срезаемого слоя пластической деформации стружкообразования, разрушения, связанного с образованием новых поверхностей, изгиба стружки и сил трения , действующих в направлении оси z.

Все прочностные и мощностные расчеты ведутся по максимально достигаемым значениям составляющих силы резания. Из написанных выше соотношений между ними следует, что наибольшей из составляющих является вертикальная составляющая Pz и, следовательно, она в основном определяет ход процессов, протекающих в зоне стружкообразования.

Геометрия:

1) ув γ→ ум σ → ум Pz,Px,Py

2) ув α→ ум hз→ ум Pz

3) ув φ→ ум b → ум Pz

4) ув λ→ув Pz → ув δ

5) ув r → ув Pz

6) СОЖ →ум Pz

7) инструментальные материалы→ ум Pz

8) ув hз→ ув Pz

9) ув HRC→ ув Pz