- •1.2. Классификация кинематических пар. Кинематические цепи

- •Кинематические цепи

- •1.3. Структурный синтез и анализ механизмов

- •1.4. Конструктивно-функциональная классификация механизмов

- •1.5. Передаточное отношение

- •2.3. Кинематика зубчатых механизмов с неподвижными осями вращения

- •Тема 3. Основы кинематического анализа механизмов Масштабные коэффициенты

- •3.2. Построение положений рычажных механизмов методом засечек

1.4. Конструктивно-функциональная классификация механизмов

Согласно этой классификации механизмы можно разделить на пять основных видов: рычажные, кулачковые, фрикционные, зубчатые механизмы и механизмы с гибкими звеньями.

К рычажным механизмам относятся механизмы, звенья которых образуют только вращательные, поступательные, цилиндрические и сферические пары. На рис. II показаны схемы наиболее распространенных плоских рычажных механизмов – кривошипно-ползунного (рис.1.5 а), шарнирного четырехзвенника (рис.1.5 б), кулисного (рис.1.5 в).

Кривошип – вращающееся звено, которое может совершать полный оборот вокруг неподвижной оси (звено I на всех трех схемах). Шатун – звено, которое образует кинематические пары только с подвижными звеньями (звено 2 на рис.1.5). Ползун – звено, образующее поступательную пару со стойкой (звено 3 на рис.1.5). Коромысло – вращающееся звено, которое может совершать только неполный оборот вокруг неподвижной оси (звено 3 на рис.1.5). Кулиса – звено, вращающееся вокруг неподвижной оси и образующее с другим подвижным звеном поступательную пару (звено 3 на рис. 1.5).

Рис. 1.5

К кулачковым механизмам относятся механизмы, в состав которых входит кулачок, а кулачком называется звено, имеющее элемент высшей пары, выполненный в виде поверхности переменной кривизны. Кулачковые механизмы (рис.1.6) предназначены для преобразования вращательного или возвратно-поступательного движения входного эвена, которым, как правило, является кулачок I, в возвратно-поступательное или возвратно-вращательное движение выходного звена-толкателя 2.

Основное достоинство кулачковых механизмов заключается в возможности получения практически любого закона движения толкателя за счет соответствующего выбора профиля кулачка.

Во фрикционных механизмах движение от входного звена к выходному передается за счет сил трения, возникающих в местах контакта звеньев (высшая пара).

К зубчатым механизмам относятся механизмы, в состав которых входят зубчатые звенья.

Механизмы с гибкими связями применяют для передачи вращательного движения.

1.5. Передаточное отношение

В механизмах, предназначенных для

передачи вращательного движения

(фрикционных, зубчатых и др.), основным

кинематическим параметром является

передаточное отношение, представляющее

собой отношение угловых скоростей

звеньев:

механизмах, предназначенных для

передачи вращательного движения

(фрикционных, зубчатых и др.), основным

кинематическим параметром является

передаточное отношение, представляющее

собой отношение угловых скоростей

звеньев:

Очевидно, что

+ – при параллельных осях вращения звеньев, если направления угловых скоростей звеньев одинаковые,

- – если эти направления противоположные.

где

и

и

– радиусы

фрикционных катков;

– радиусы

фрикционных катков;

и

и

–

числа

зубьев колес в случае зубчатой передачи.

–

числа

зубьев колес в случае зубчатой передачи.

Существуют два принципиально различных метода изготовления зубчатых колес - метод копирования и метод обкатки (огибания).

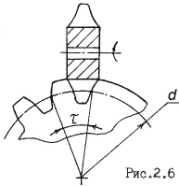

При методе копирования профиль инструмента точно совпадает с профилем впадины изготовляемого колеса. В качестве инструмента используются модульная дисковая (рис.2.6) или пальцевая фреза, фасонный резец и др. После обработки каждой впадины заготовка поворачивается на один угловой шаг:

.

Процесс

повторяется до тех пор, пока не будут

нарезаны все зубья ( - центральный

угол). Так как форма эвольвенты зависит

от радиуса основной окружности, то

колеса одного модуля, но с разным числом

зубьев должны нарезаться фрезами с

различной кривизной эвольвенты. Но

бесконечное количество фрез иметь

невозможно, поэтому промышленностью

изготавливаются

комплекты, состоящие из 8 фрез. Это

приводит к неточности изготовления

колес. Вторым существенным недостатком

метода копирования является низкая

производительность труда.

- центральный

угол). Так как форма эвольвенты зависит

от радиуса основной окружности, то

колеса одного модуля, но с разным числом

зубьев должны нарезаться фрезами с

различной кривизной эвольвенты. Но

бесконечное количество фрез иметь

невозможно, поэтому промышленностью

изготавливаются

комплекты, состоящие из 8 фрез. Это

приводит к неточности изготовления

колес. Вторым существенным недостатком

метода копирования является низкая

производительность труда.

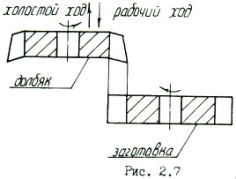

При методе обкатки инструмент и заготовка имеют такое же относительное движение, как два зубчатых колеса в зацеплении.

Поэтому инструмент представляет собой колесо с зубьями эвольвентного профиля, заточенными для осуществления резания. Такое инструментальное колесо называется долбяком (рис. 2.7).

Кроме долбяка используется зуборезная рейка с прямолинейными профилями зубьев или червячная фреза, которая в нормальном сечении витков имеет профиль рейки. Преимущества метода обкатки – высокая производительность, большая точность, возможность нарезания колес одного модуля с различными числами зубьев одним и тем же инструментом.