- •Детали машин и основы конструирования

- •Лекция № 2 Механические передачи (0,5 часа)

- •Фрикционные передачи (1,5 часа)

- •Кинематика фрикционной передачи.

- •Кпд фрикционной передачи.

- •Вопросы для самопроверки.

- •Лекция № 3

- •Ременные передачи.(1,5 часа)

- •Лекция №4

- •Косозубые цилиндрические передачи

- •Лекция № 8

- •Вопросы для самоподготовки.

- •Лекция № 11

- •1. Выбор расчетной схемы.

- •2. Определение действующих нагрузок на вал.

- •4.1. Ориентировочный расчет вала.

- •4.2. Определение длины вала.

- •4 .3. Расчет вала на изгиб с кручением.

- •Лекция № 14 Проектировочный расчет вала (продолжение

- •5. Разработка конструкции вала по основному размеру.

- •6. Уточненные расчет валов.

- •6.1. Проверка действительного коэффициента запаса усталостной прочности в опасных сечениях вала.

- •6.2. Проверка жесткости вала (0,5 часа).

- •6.3. Проверка валов на критическую частоту вращения (0,5 часа).

- •1. Основные термины и определения, классификация подшипников ( 1 час).

- •2. Типы подшипников качения (2 часа).

- •3. Схемы подшипниковых узлов. Конструктивное оформление опор (1 час).

- •5. Методика подбора подшипников по динамической грузоподъемности (долговечности) (1,5 часа).

- •Лекция № 19

- •1.Расчёт на удельное давление.

- •2.Расчёт на нагрев (на отсутствия заедания).

- •1.Резьбовые содинения( 0,5 часа).

- •2. Шпоночные соединения ( 1 час).

- •4. Заклепочные соединения (0,75 часа).

- •5. Сварные соединения (0,75 часа).

- •7. Паянные и клеевые соединения (0,5 часа)

- •1. Муфты глухие.

- •2. Муфты компенсирующие жесткие (0,5 часа).

- •3. Упругие муфты (0,5 часа).

- •4. Сцепные (управляемые) муфты (0,75 часа).

- •5. Предохранительные муфты (0,25 часа).

2. Муфты компенсирующие жесткие (0,5 часа).

Виды несоосности валов.

Вследствие погрешностей изготовления и монтажа всегда имеется некоторая неточность взаимного расположения геометрических осей соединяемых валов.

Различают три вида отклонений от правильного расположения валов.

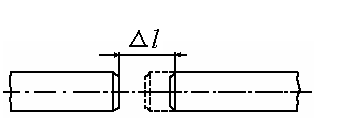

1 )

продольное смещение

)

продольное смещение

![]() ,

которое может быть вызвано ошибками

монтажа или температурным удлинением

валов;

,

которое может быть вызвано ошибками

монтажа или температурным удлинением

валов;

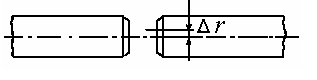

2)

радиальное смещение

![]() или эксцентриситет, вызванный неточностью

монтажа или биением конца вала (неточность

обработки);

или эксцентриситет, вызванный неточностью

монтажа или биением конца вала (неточность

обработки);

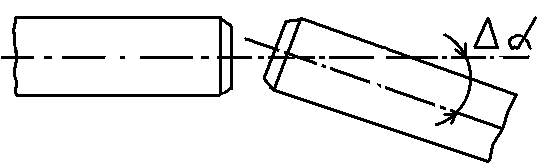

3)

угловое смещение

![]() ,

или перекос, обусловленный теми же

причинами , что и

.

,

или перекос, обусловленный теми же

причинами , что и

.

На практике чаще всего встречаются комбинация указанных отклонений, которая называется общим термином «несоосность валов».

При соединении глухими муфтами оси несоосных валов в месте установки муфты приводят к одной общей оси за счет деформации валов и опор. При этом опоры и валы дополнительно нагружаются. Поэтому при соединении глухими муфтами требуется высокая точность расположения валов. Для уменьшения этих дополнительных нагрузок на валы и опоры применяют компенсирующие муфты. Компенсация вредного влияния несоосности валов достигается:

1) за счет подвижности практически жестких деталей – компенсирующие жесткие муфты (кулачково-дисковая, зубчатая);

2) за счет деформации упругих деталей – упругие муфты (муфты с цилиндрическими пружинами, с резиновой звездочкой, муфты упругие втулочно-пальцевые, с упругой оболочкой)

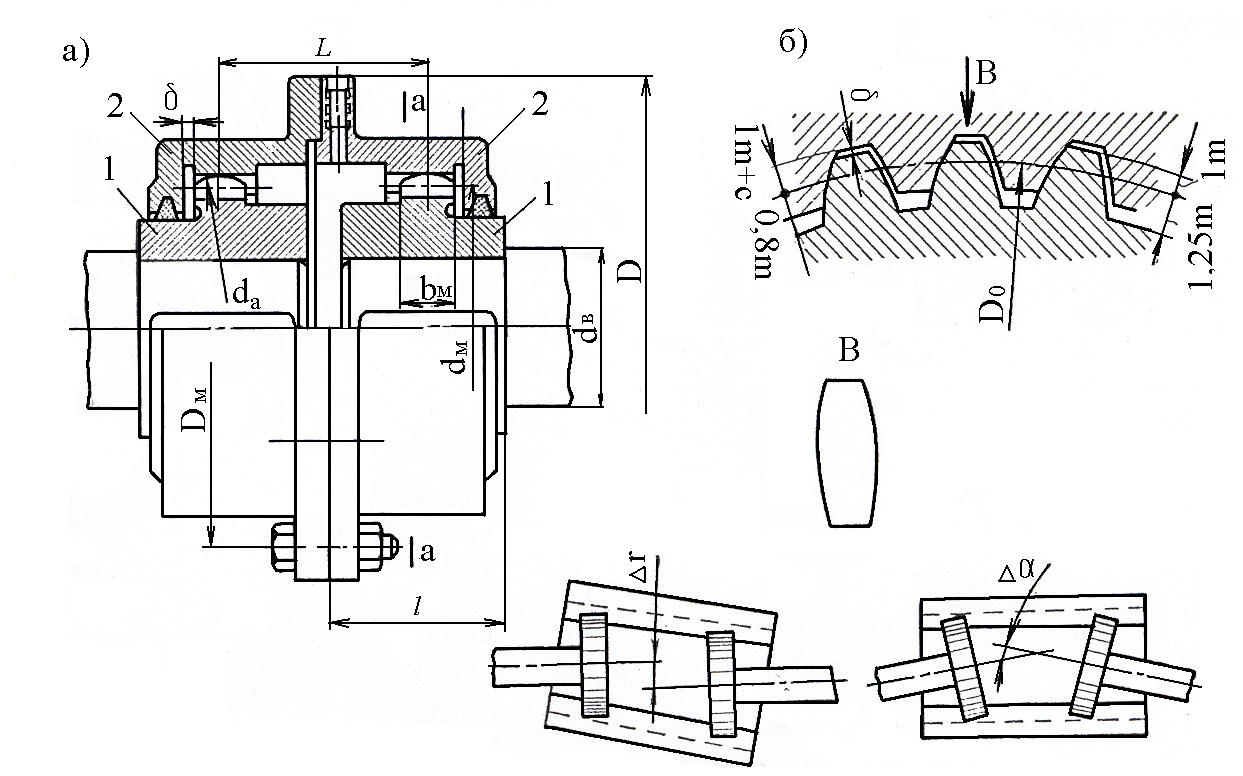

2.1 Муфта зубчатая (рис. 3)

Из различных типов компенсирующих муфт наибольшее распространение получили зубчатые муфты.

Д остоинством

этих муфт является высокая нагрузочная

способность и компактность, технологичность

и возможность использования в широком

диапазоне угловых скоростей и передаваемых

моментов.

остоинством

этих муфт является высокая нагрузочная

способность и компактность, технологичность

и возможность использования в широком

диапазоне угловых скоростей и передаваемых

моментов.

Рис.3 Зубчатая муфта.

Зубчатая муфта состоит из двух полумуфт 1 с внешними зубьями и скрепленных болтами двух обойм 2 с внутренними зубьями. Для зубчатых муфт используют эвольвентное зацепление с углом профиля=20. Центрирование обоймы относительно полумуфты выполняют, как правило, по наружному диаметру da при этом поверхность заготовки по da рекомендуется обрабатывать по сфере, (рис 3.а). Зубья полумуфт выполняют с криволинейными образующими (рис 3.б). Перекос бочкообразных зубьев (с криволинейными образующими) не приводит к нежелательному кромочному нагружению.

Для изготовления полумуфт и обойм используются, стали 40Х и 38ХМ с термоулучшением (НВ=280…320) или закалкой (HRC=40…50).

Основные

параметры зубчатого зацепления (модуль

– mм,

число зубьев – zм,

ширина зуба – bм)

выбираются по таблице. Остальные размеры

устанавливаются конструктивно:

![]()

Диаметры Dм и D устанавливаются из расчета болтов, поставленных без зазора.

Зубчатые

муфты допускают угловые смещения валов

![]() ,

радиальные смещения

,

радиальные смещения

![]() ,

где L

– расстояние между центрами венцов

муфты.

,

где L

– расстояние между центрами венцов

муфты.

С целью предупреждения недопустимой интенсивности изнашивания выполняют проверочный расчет по условному давлению (смятию).

![]() ,

,

где:

,

,

![]() - рабочая высота зуба

- рабочая высота зуба

![]() при

термоулучшение зубьев

при

термоулучшение зубьев

![]() при

объемной закалке.

при

объемной закалке.