- •Детали машин и основы конструирования

- •Лекция № 2 Механические передачи (0,5 часа)

- •Фрикционные передачи (1,5 часа)

- •Кинематика фрикционной передачи.

- •Кпд фрикционной передачи.

- •Вопросы для самопроверки.

- •Лекция № 3

- •Ременные передачи.(1,5 часа)

- •Лекция №4

- •Косозубые цилиндрические передачи

- •Лекция № 8

- •Вопросы для самоподготовки.

- •Лекция № 11

- •1. Выбор расчетной схемы.

- •2. Определение действующих нагрузок на вал.

- •4.1. Ориентировочный расчет вала.

- •4.2. Определение длины вала.

- •4 .3. Расчет вала на изгиб с кручением.

- •Лекция № 14 Проектировочный расчет вала (продолжение

- •5. Разработка конструкции вала по основному размеру.

- •6. Уточненные расчет валов.

- •6.1. Проверка действительного коэффициента запаса усталостной прочности в опасных сечениях вала.

- •6.2. Проверка жесткости вала (0,5 часа).

- •6.3. Проверка валов на критическую частоту вращения (0,5 часа).

- •1. Основные термины и определения, классификация подшипников ( 1 час).

- •2. Типы подшипников качения (2 часа).

- •3. Схемы подшипниковых узлов. Конструктивное оформление опор (1 час).

- •5. Методика подбора подшипников по динамической грузоподъемности (долговечности) (1,5 часа).

- •Лекция № 19

- •1.Расчёт на удельное давление.

- •2.Расчёт на нагрев (на отсутствия заедания).

- •1.Резьбовые содинения( 0,5 часа).

- •2. Шпоночные соединения ( 1 час).

- •4. Заклепочные соединения (0,75 часа).

- •5. Сварные соединения (0,75 часа).

- •7. Паянные и клеевые соединения (0,5 часа)

- •1. Муфты глухие.

- •2. Муфты компенсирующие жесткие (0,5 часа).

- •3. Упругие муфты (0,5 часа).

- •4. Сцепные (управляемые) муфты (0,75 часа).

- •5. Предохранительные муфты (0,25 часа).

5. Сварные соединения (0,75 часа).

Сварка - это технологический процесс соединения металлических деталей, основанный на использовании сил молекулярного сцепления и происходящих при сильном местном нагреве их до расплавленного (сварка плавлением) или пластического состояния с применением механического усилия (сварка давлением). Сварка является одним из самых распространенных современных прогрессивных способов получения различных машиностроительных, строительных и других конструкций.

Затвердевший после сварки металл, соединяющий сваренные детали, называется сварным швом.

К достоинствам сварных соединений можно отнести: существенная экономия металла, значительное снижение трудоёмкости процесса изготовления по сравнению с клёпкой, равнопрочность шва и соединяемых деталей.

К недостаткам сварных конструкций относятся: появление остаточных напряжений в свариваемых элементах после окончания процесса сварки, коробление, плохое восприятие переменных и особенно вибрационных нагрузок, сложность и трудоёмкость контроля качества сварных швов.

5.1. Конструкция и расчёт на прочность сварных швов

5.1.1 Соединение в стык.

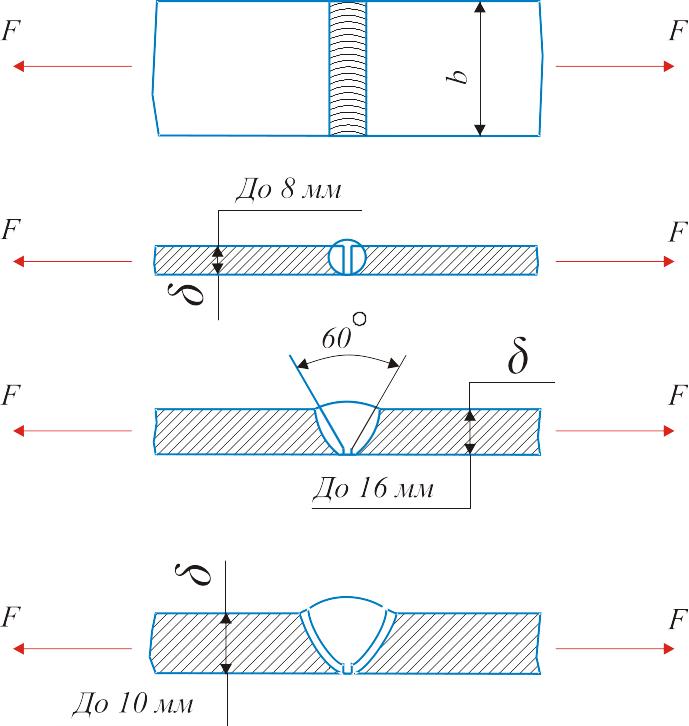

Рис.5.1

Это соединение является наиболее простым и надёжным. В зависимости от толщины соединяемых элементов его выполняют по одному из вариантов, изображенных на рис.5.1.

При малых толщинах (рис.5.1,б) обработка кромок не обязательна, а при средних (рис.5.1, в) - V-образный и при больших (рис.5.1,г) - U - образный она необходима по условиям образования шва на всей толщине деталей.

Зоной термического влияния называют прилегающий к шву участок детали, в котором в результате нагревания при сварки изменяются механические свойства металла. Понижение механических свойств в зоне термического влияния особенно значительно при сварке термически обработанных, а также наклёпанных сталей. Для таких соединений рекомендуют термообработку и наклеп после сварки.

Практикой установлено, что при качественном выполнении сварки разрушение соединения происходит в зоне термического влияния.

а) на растяжение

![]()

б)

на изгиб

Здесь b и δ - ширина и толщина детали.

Рис.5.2

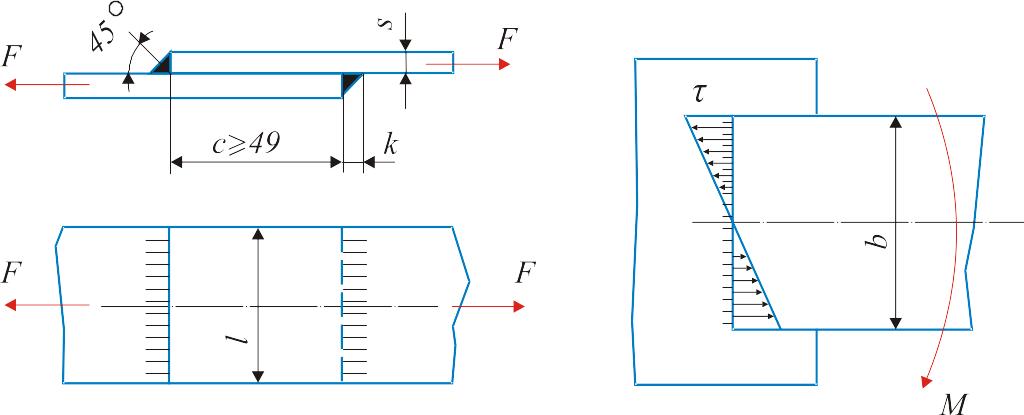

5.1.2 Соединение в нахлёстку.

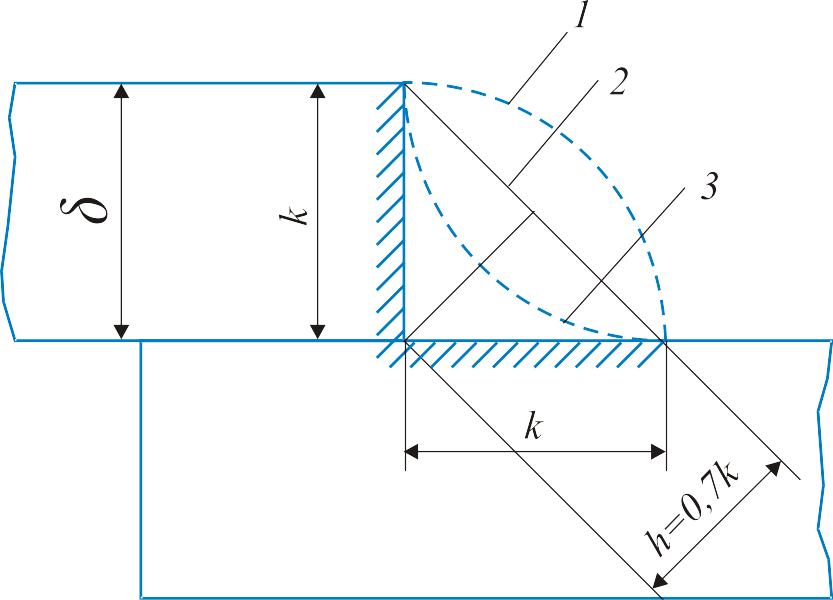

Соединение в нахлёстку выполняют с помощью угловых швов. Различают следующие виды угловых швов (рис.5.2): 1- выпуклый, получен при сварке; 2-нормальный (расчётный); 3-вогнутый, такой шов снижает концентрацию напряжений и рекомендуется при действии переменных нагрузок.

Вогнутый и нормальный швы достигают обычно обработкой, что значительно увеличивает стоимость соединения. Поэтому такие швы применяют тогда, когда дополнительные расходы оправдываются. Геометрические характеристики углового шва (рис.5.2): катет-k, высота-h=k sin45^~0,7k. По условиям технологии минимальную величину к принимают равной 3 мм.

Различают швы: лобовые, фланговые, косые. Лобовой шов расположен перпендикулярно, а фланговый - параллельно линии действия нагружающей силы.

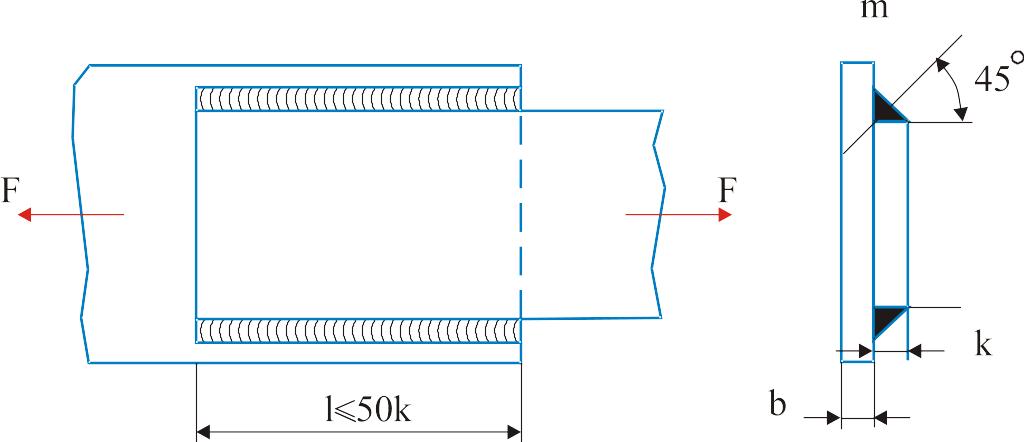

Фланговый шов (рис.5.3.) основные напряжения флангового шва касательные напряжения τ в биссекторной плоскости.

По длине шва напряжения τ распределены неравномерно. На концах шва они больше, чем в середине. На практике длину фланговых швов ограничивают условием l≤50k.

Рис.5.3

Расчёт таких швов приближенно выполняют по среднему напряжению. Условие прочности записывается в виде.

![]()

Здесь 0,7k - толщина шва в сечении по биссектрисе m-m. Если длина фланговых швов недостаточна для выполнения условий равнопрочности, соединение усиливают прорезными швами (рис.5.4).

Условие прочности соединения прорезным швом при k=S

![]()

Рис.5.4

Лобовой шов (рис 5.5) лобовой шов накладывают перпендикулярно к линии действии нагрузки F. По методу, принятому в инженерной практике, лобовые швы рассчитывают только по касательным напряжениям в биссекторной плоскости

![]()

Рис.5.5 Рис.5.6

Если соединение одним угловым швом нагружено изгибающим моментом (рис.5.6), то при этом возникнут нормальные напряжения, которые по величине и закону распределения определяются как нормальные напряжения при изгибе балки

5.1.3 Соединение в тавр (в притык) (рис.5.7).

В тавр (впритык) соединяют элементы, расположенные во взаимно перпендикулярных плоскостях. Это соединение выполняют стыковым швом с разделкой кромок (рис.5.7,а) или угловыми швами без разделки кромок (рис.5.7,6).

Рис.5.7

При нагрузке, показанной на рис.5.7, прочность соединения определяют по формулам:

для

стыкового шва

для

угловых швов

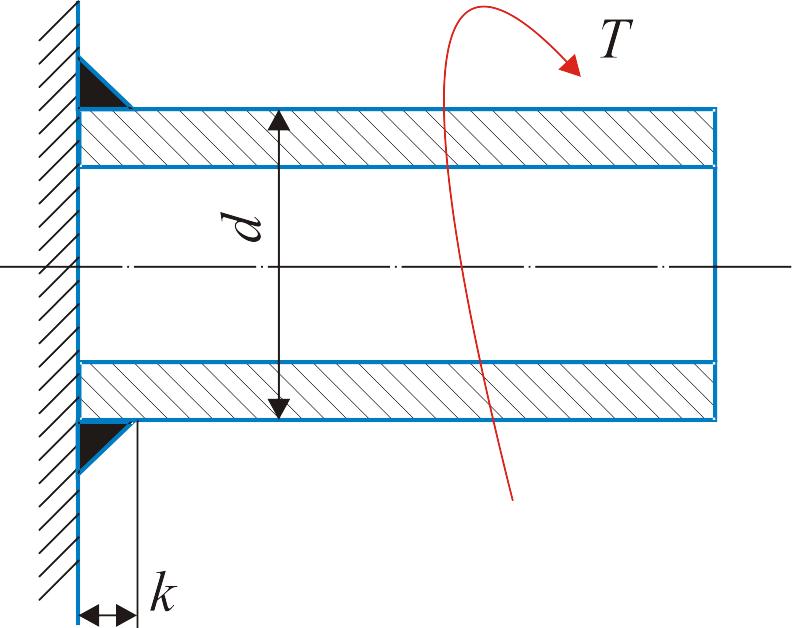

Ha рис.5.8 показано соединение в тавр, нагруженное крутящим моментом. Так как катет шва к мал в сравнении с размером детали d, то можно считать, напряжения τ от крутящего момента Т распределены равномерно по кольцевой площадке разрушения шва, равной 0,7πdcp.

Рис.5.8

Средний диаметр этой площадки

dcp=(d + 0,7k)=d

![]()

5.2. Допускаемые напряжения

Допускаемые напряжения для сварных соединений из низко- и среднеуглеродистых сталей, а также из низколегированных сталей при статических нагрузках:

[σ`]=(1..0,9)[σ],

где [σ`]-нормальное допускаемое напряжение для сварной конструкции;

[σ]- нормальное допускаемое напряжение для материалов соединяемых деталей;

[σ`]=0,6 [σ],

[τ`]-касательное допускаемое напряжение для сварной конструкции.

Для переменных нагрузок допускаемые напряжения понижают умножением на коэффициент γ, меньший единицы.

На основе экспериментальных и теоретических исследований величину γ вычисляют по формуле

![]()

Здесь r= σmin /σmax или r= τmin / τmax - коэффициент асимметрии цикла напряжений;

Kef - эффективный коэффициент концентрации напряжений;

знак "+" - при растягивающих напряжениях, "-" - при сжимающих напряжениях.

Таким образом [σ`]`= γ[σ`], [τ`]`= γ[τ`],

где [σ`]`- нормальное допускаемое напряжение для сварных конструкций при переменной нагрузке;

[τ`]`- нормальное допускаемое напряжение для сварных конструкций при переменной нагрузке.

Вопросы для самопроверки:

Классификация шлицевых соединений.

Центровка шлицевых соединений.

Расчет шлицевых соединений на прочность..

Посадки шлицевых соединений.

Обозначение шлицевых соединений.

Достоинства и недостатки заклепочных соединений.

Виды заклепок и заклепочных швов.

Расчет заклепочных швов ( прочные швы и прочноплотные швы).

Конструкция и расчет на прочность стыковых швов.

Конструкция и расчет на прочность нахлесточных швов.

Допускаемые напряжения для сварных швов.

ЛЕКЦИЯ № 25.

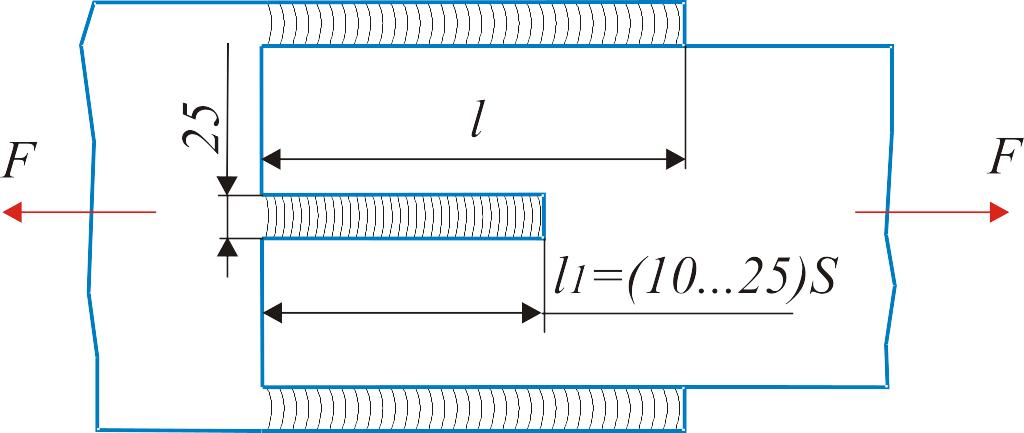

6. ЦИЛИНДРИЧЕСКИЕ СОЕДИНЕНИЯ С ГАРАНТИРОВАННЫМ НАТЯГОМ (0,5 часа).

![]() (6.3)

(6.3)

Где

![]() -

безразмерные комплексы;

-

безразмерные комплексы;

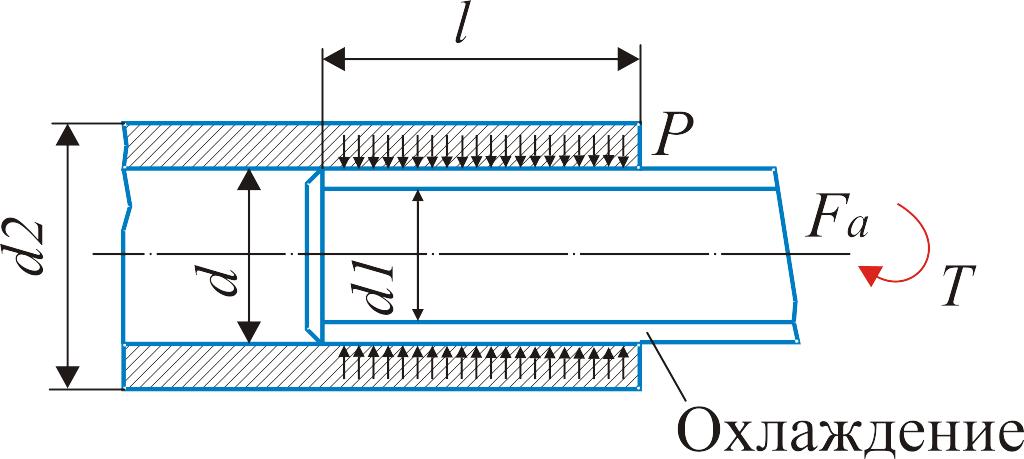

Е1 и Е2, v1 и v2 - соответственно модули упругости и коэффициенты Пуассона для материалов вала и ступицы, размеры диаметров d, d1 и d2 показаны на рис.6.1.

Расчётный максимальный натяг Np.max, допустимый по условиям прочности при отсутствии пластических деформаций:

![]() ,

мм, (6.4)

,

мм, (6.4)

где

![]() ,

Н/мм^2 - максимальное посадочное давление.

,

Н/мм^2 - максимальное посадочное давление.

σm - предел текучести материала ступицы.

Зная Рmах, можно подсчитать усилие запрессовки

![]() ,

Н, (6.5)

,

Н, (6.5)

где параметры те же, что и в формуле (6.1) (кроме Рmах f ).

Действительные (потребные) минимальный и максимальный натяги с учётом поправки на обмятие микронеровностей обработки поверхностей вала Rz1 и ступицы

Rz2:

![]() ,

мм, (6.6)

,

мм, (6.6)

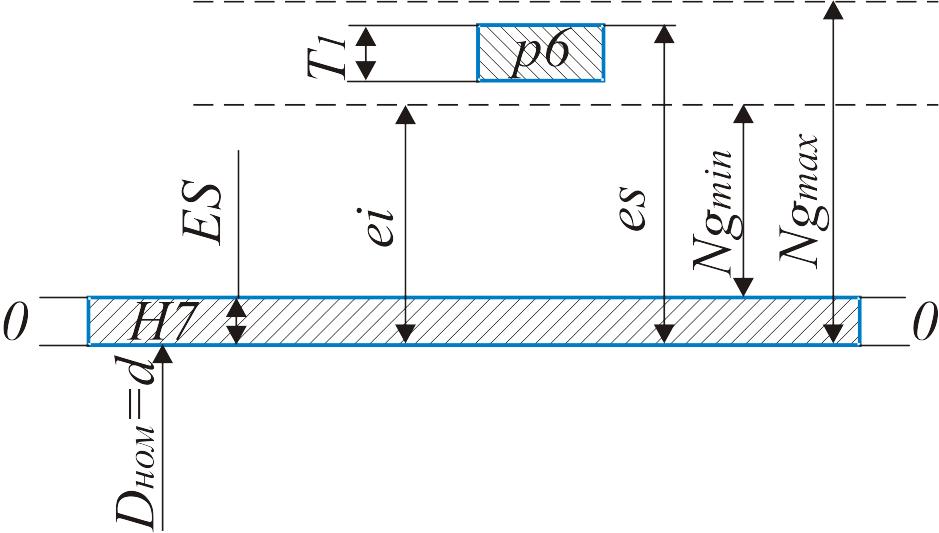

Наконец, по таблицам допусков и посадок в системе отверстия выбираем посадку с учётом найденных по формуле (6.6) Ndmin и Nd.max, по следующим соотношениям

ei -ES ≥Ndmin

es ≤ Ndmax

В соотношениях (6.7) и на рис.6.2 обозначены:

Dном -d - за номинальный диаметр принимаем d (рис.6.1);

es и ES - верхние отклонения вала и отверстия;

ei - нижнее отклонения вала;

Td и TD - допуски для вала и отверстия.

Наиболее характерные посадки это неразъёмные соединения с запрессовкой, нагревом (охлаждением), передающие крутящий момент Т за счёт сил трения Fmp между валом и ступицей (бандаж ж/д колеса на ступице, венец червячного колеса и др.). Натяг N=du-dотв>0 - положительная разность размеров. Натяг за счёт нагрева (хуже) и охлаждения (лучше) жидким воздухом в 1,5-2,5 раза увеличивает надёжность сопротивления смещению по сравнению с запрессовкой (гребешки высот неровностей обработки контактирующих поверхностей Rz1 (вал) и Rz2 (втулка) меньше мнутся).

При совместном действии Fa и Т (рис.6.1) (наиболее общий случай в виде комбинированной нагрузки) сила трения, минимально необходимая для работы соединения

![]() ,

Н (6.1)

,

Н (6.1)

Откуда минимально необходимое посадочное давление на сопряженных поверхностях

,

Н/мм^2 (6.2)

,

Н/мм^2 (6.2)

В формулах (6.1) и (6.2): Кси=1,5-3 - коэффициент запаса сцепления (от ответственности соединения); f - коэффициент трения, составляющий 0,2-0,3 в зависимости от материала вала и втулки, способа создания натяга; l и d показаны на рис.6.1

Рис.6.1

Расчётный минимальный натяг Npmin (мм) связан с Pmin зависимостью, вытекающий из решения Лямо для толстостенных сосудов:

![]() (рис.6.2),

(рис.6.2),

![]()

![]() и другие.

и другие.

Ступицу (втулку) можно спрессовать (снять) с вала (ограниченное число раз с потерей надёжности). В этом смысле соединение с гарантированным натягом можно считать условно разъёмным.

Рис.6.2