- •Детали машин и основы конструирования

- •Лекция № 2 Механические передачи (0,5 часа)

- •Фрикционные передачи (1,5 часа)

- •Кинематика фрикционной передачи.

- •Кпд фрикционной передачи.

- •Вопросы для самопроверки.

- •Лекция № 3

- •Ременные передачи.(1,5 часа)

- •Лекция №4

- •Косозубые цилиндрические передачи

- •Лекция № 8

- •Вопросы для самоподготовки.

- •Лекция № 11

- •1. Выбор расчетной схемы.

- •2. Определение действующих нагрузок на вал.

- •4.1. Ориентировочный расчет вала.

- •4.2. Определение длины вала.

- •4 .3. Расчет вала на изгиб с кручением.

- •Лекция № 14 Проектировочный расчет вала (продолжение

- •5. Разработка конструкции вала по основному размеру.

- •6. Уточненные расчет валов.

- •6.1. Проверка действительного коэффициента запаса усталостной прочности в опасных сечениях вала.

- •6.2. Проверка жесткости вала (0,5 часа).

- •6.3. Проверка валов на критическую частоту вращения (0,5 часа).

- •1. Основные термины и определения, классификация подшипников ( 1 час).

- •2. Типы подшипников качения (2 часа).

- •3. Схемы подшипниковых узлов. Конструктивное оформление опор (1 час).

- •5. Методика подбора подшипников по динамической грузоподъемности (долговечности) (1,5 часа).

- •Лекция № 19

- •1.Расчёт на удельное давление.

- •2.Расчёт на нагрев (на отсутствия заедания).

- •1.Резьбовые содинения( 0,5 часа).

- •2. Шпоночные соединения ( 1 час).

- •4. Заклепочные соединения (0,75 часа).

- •5. Сварные соединения (0,75 часа).

- •7. Паянные и клеевые соединения (0,5 часа)

- •1. Муфты глухие.

- •2. Муфты компенсирующие жесткие (0,5 часа).

- •3. Упругие муфты (0,5 часа).

- •4. Сцепные (управляемые) муфты (0,75 часа).

- •5. Предохранительные муфты (0,25 часа).

2. Шпоночные соединения ( 1 час).

Шпоночные соединения служат для закрепления деталей на осях и валах. Соединения нагружаются в основном вращающим моментом.

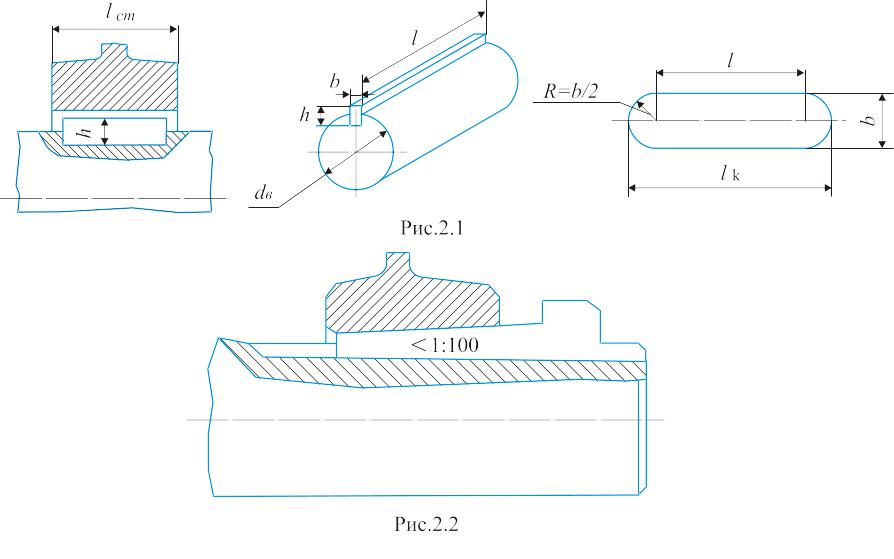

Все основные виды шпонок можно разделить на клиновые (рис.2.1) и призматические (рис.2.2). Клиновые шпоночные соединения - напряженные, призматические-ненапряженные.

Клиновая форма шпонки может вызвать перекос детали, при котором ее торцовая плоскость не будет перпендикулярна к оси вала. Обработка паза в ступице с уклоном, равным уклону шпонки (< 1:100) создает дополнительные технологические трудности и требует индивидуальной пригонки шпонки по пазу. Это все недопустимо в условиях массового производства.

Призматические шпонки в настоящее время широко распространены.

Главные достоинства этого вида соединения: простота конструкции, изготовления и сборки, а также сравнительно низкая стоимость.

Отрицательные свойства: соединение ослабляет вал и ступицу шпоночными пазами; концентрация напряжений в зоне шпоночной канавки снижает усталостную прочность вала; прочность соединения ниже прочности вала и ступицы, особенно при переходных посадках и посадках с зазором. Все размеры шпонок и допуски на них стандартизированы (ГОСТ 8787-68). Стандарт предусматривает для каждого размера вала определенные размеры поперечного сечения шпонки. При проектных расчетах размеры b и h берут по справочнику в зависимости от диаметра. Расчетную длину определяют следующим образом:

lк = lст - (3…5) мм,

где lк - конструктивная длина шпонок;

lст - длина ступицы посаженной детали.

Это необходимо соблюдать для лучшего центрирования детали.

Рабочая длина шпонки: lр = lк - 2b.

Расчетную длину шпонки округляют до ближайшего стандартного значения.

2.1. Проверка прочности шпонок.

Призматические шпонки рассчитывают на смятие и срез.

2.1.1 Смятие.

![]() (2.1)

(2.1)

Здесь k-справочный размер для расчета на смятие; k=h/2.

2.1.2Срез.

![]() (2.2)

(2.2)

Допускаемые напряжения в неподвижных шпоночных соединениях общего машиностроения при спокойной нагрузке рекомендуется принимать: на смятие - 1) при стальной ступицы [σст]=(100...150)МПа; 2) при чугунной ступицы [σст]=(60.. .80) Мпа; на срез - [τс]=(60.. .90) Мпа;

Эти значения допускаемых напряжений снижаются при ударной нагрузке на 2/3.

Если в результате расчета шпонки окажется, что она перенапряжена, то предусматриваются две или три шпонки. Две призматические шпонки устанавливаются под углом 180 градусов, а три призматические шпонки - под углом 120 градусов. Ослабление вала при этом значительное.

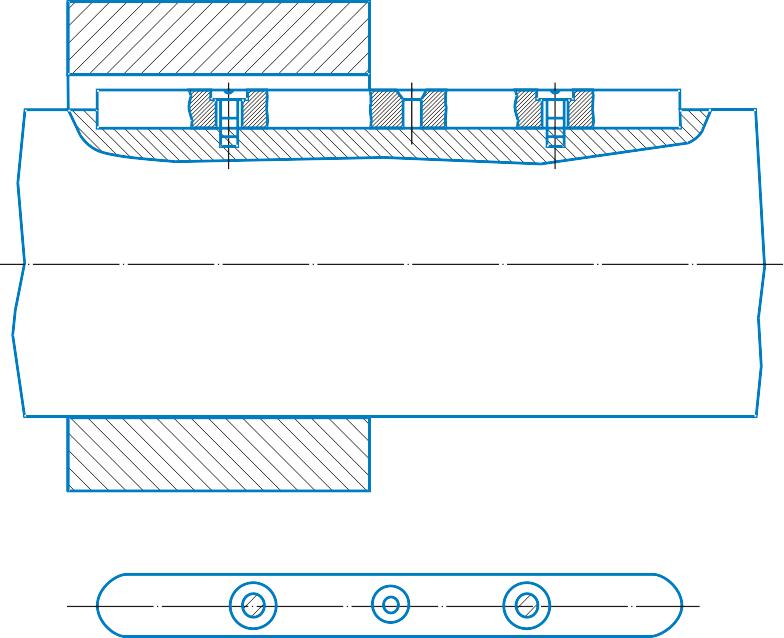

Параллельность граней призматической шпонки позволяет осуществлять подвижные в осевом направлении соединения ступицы с валом (например, в коробках передач). Силы трения, возникающие при перемещении ступицы в подвижном соединении, могут нарушить правильное положение шпонки, поэтому ее рекомендуют крепить к валу винтами (рис.2.3).

Рис.2.3

Расчет на прочность подвижного шпоночного соединения проводят по зависимостям (1) и (2).

Допускаемое напряжение:

на смятие - [σст]=(10.. .30) МПа

на срез - [τс]=0,6[σст].

В подвижных соединениях допускаемые напряжения значительно снижаются в целях предупреждения задира и ограничения износа.

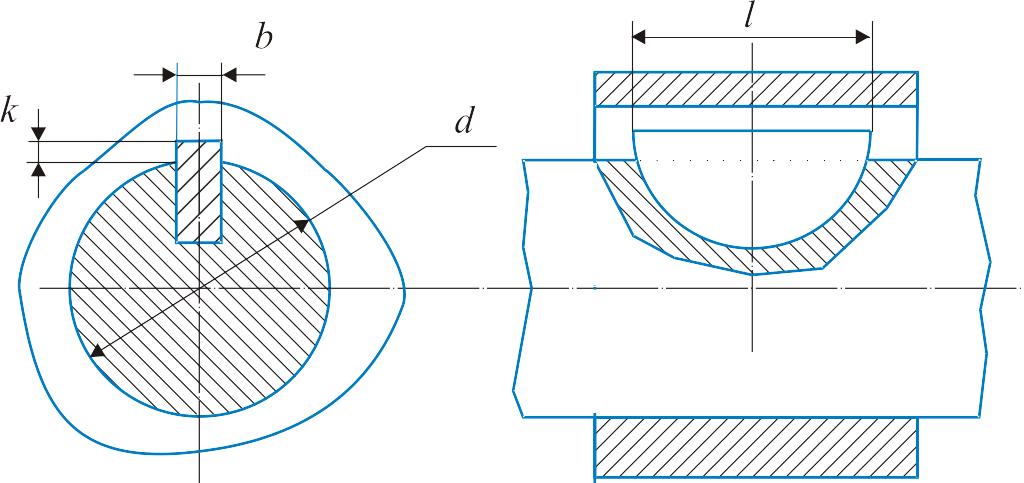

Сегментные шпонки - врезные и, подобно призматическим, работают боковыми гранями (рис.2.4).

Глубокая посадка шпонки обеспечивает ее более устойчивое положение, чем у призматической шпонки. Это предохраняет шпонку от перекоса под нагрузкой. Однако глубокий паз значительно ослабляет вал, поэтому сегментные шпонки применяют, главным образом, для закрепления деталей на мало нагруженных участках вала.

Рис.2.4

Для сегментной шпонки:

![]()

![]()

2.2. Посадка шпоночных соединений.

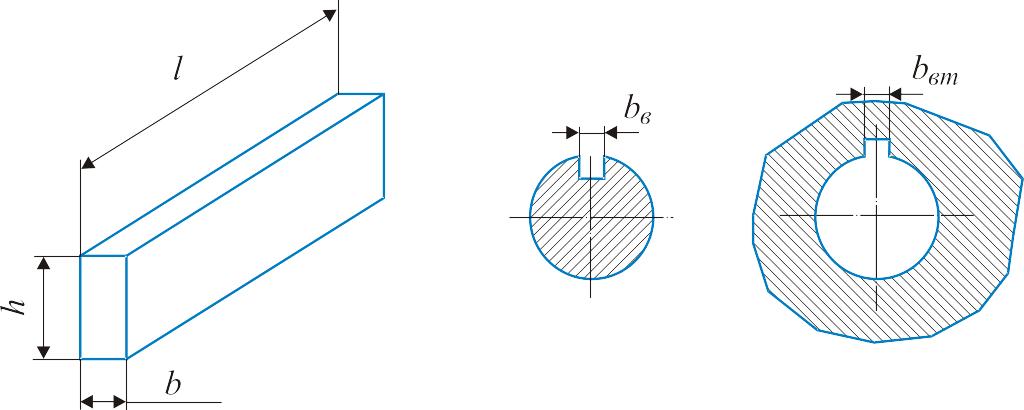

Для получения различных посадок призматических шпонок установлены поля допусков на ширину b шпонок, пазов валов и втулок (ГОСТ 23360-80). Для ширины шпонки b установлено поле допуска h9,для высоты шпонки h установлено поле допуска h11, для длины l – h14 (рис.2.5). Это делает возможным их централизованное изготовление независимо от посадок.

Рис.2.5

Установлены три следующие типа шпоночных соединений: свободное, нормальное и плотное.

Для свободного соединения установлены поля допусков ширины bв для паза на валу по Н9 и для паза во втулке bвт - D10, что дает посадку с зазором.

Для нормального соединения: bв по N9; bвт по Js9.

2.2.3 Для плотного соединения - одинаковые поля допусков: на bв по Р9; на bвт по Р9. Нормальные и плотные соединения имеют переходные посадки.

Вопросы для самопроверки:

Какая нагрузка в резьбовых соединениях может быть переменной?

По каким параметрам ведется расчет резьбовых соединений при переменных нагрузках?

Повышение выносливости резьбовых соединений при переменных нагрузках уменьшением амплитудных напряжений.

Повышение выносливости резьбовых соединений при переменных нагрузках уменьшением концентрации напряжений.

Повышение выносливости резьбовых соединений при переменных нагрузках улучшением распределения нагрузки между витками.

Допуски на параметры метрической резьбы.

Классификация шпоночных соединений.

Напряженные шпоночные соединения. Достоинства и недостатки.

Достоинства и недостатки призматических шпонок.

Расчет призматических шпонок на прочность.

Сегментные шпоночные соединения.

Посадки шпоночных соединений.

ЛЕКЦИЯ №24.

3.ШЛИЦЕВЫЕ СОЕДИНЕНИЯ (0,5 часа).

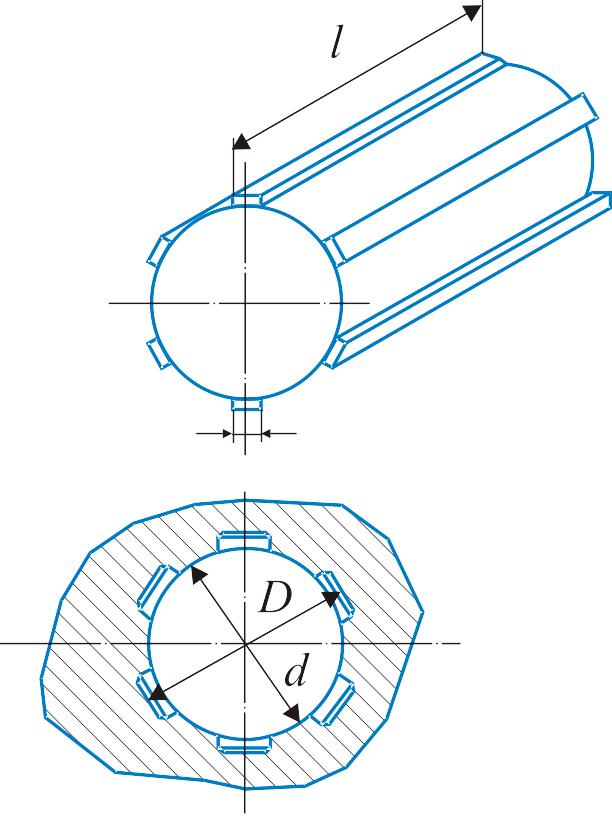

Зубчатые шлицевые соединения образуются при наличии наружных зубьев на валу и внутренних зубьев в отверстии ступицы (рис.3.1).

Рис.3.1

Все размеры шлицевых соединений, а также допуски на них стандартизированы. Шлицевые соединения по сравнению со шпоночными обладают рядом преимуществ:

а) детали лучше центрируются на валах и имеют лучшие направляющие при осевом перемещении;

б) прочность соединения, в особенности при динамических нагрузках, повышается за счет увеличения суммарной рабочей поверхности зубьев по сравнению с поверхностью шпонки, и более равномерного распределения нагрузки по окружности вала.

Преимущества шлицевого соединения перед шпоночным обусловили его более широкое применение в высоконапряженных машинах. По форме профиля шлиц различают три типа соединений: прямобочные, эвольвентные, треугольные (рис.3.2).

Рис.3.2

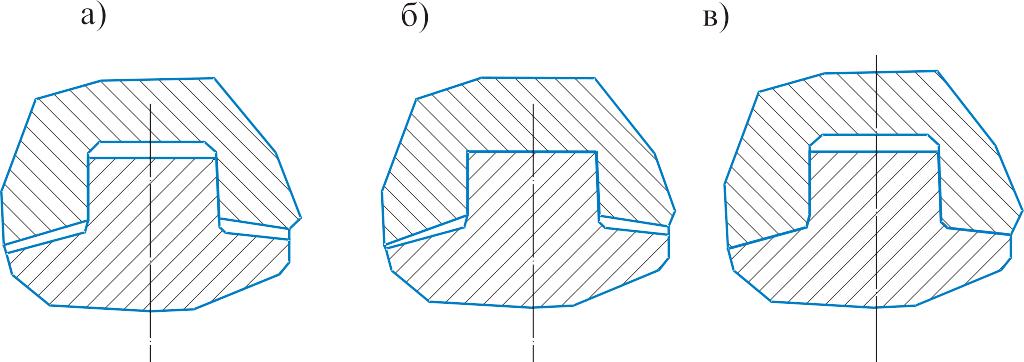

3.1 Соединения с прямобочными зубьями выполняют с центрированием по боковым граням (рис.3.2,а), по наружному (рис.3.2,б) и внутреннему (рис.3.2,в) диаметрам вала.

Стандартом предусмотрены три серии соединений (легкая, средняя и тяжелая), которые отличаются высотой и количеством зубьев. Число зубьев изменяется в пределах от 6 до 20. У соединений тяжелой серии зубья выше, а их количество больше, чем у соединений средней и легкой серии.

При выборе способа центрирования руководствуются следующим:

а) центрирование по диаметрам D и d обеспечивает более высокую соосность вала и ступицы по сравнению с центрированием по боковым граням;

б) центрирование по боковым граням обеспечивает более равномерное распределение нагрузки по зубьям. Поэтому его променяют при тяжелых условиях работы (большие напряжения, ударные и реверсивные нагрузки).

Диаметр центрирования (наружный или внутренний) выбирают исходя из технологических условий:

1) если твердость материала втулки позволяет обработку протяжкой (НВ>350), рекомендуют центрирование по наружному диаметру;

2) при высокой твердости втулки (НВ>350) рекомендуют центрирование по внутреннему диаметру; в этом случае центрирующие поверхности отверстия и вала можно обработать шлифованием.

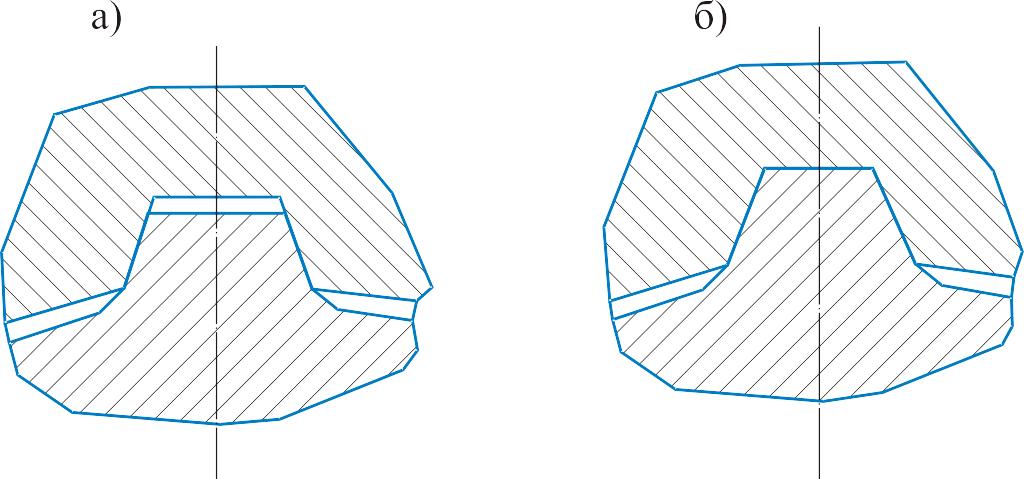

3.2 Соединение с эвольвентными зубьями выполняют с центрированием по боковым граням (рис.3.3.а) или по наружному диаметру вала (рис.3.3.б). Наиболее распространен способ центрирования по боковым граням.

Эвольвентные зубья изготавливают на зуборезных станках и получают при этом высокую точность. Эвольвентные зубья, так же как и прямозубые, можно применять в подвижных и неподвижных соединениях.

Рис.3.3

3.3 Соединения с треугольными зубьями (рис.3.4) не стандартизированы, их применяют как неподвижные при тонкостенных втулках. Это соединение имеет большое число мелких зубьев (до 70). Часто заменяют их мелкими эвольвентными зубьями.

Рис.3.4

3.4 Расчет шлицевых соединений.

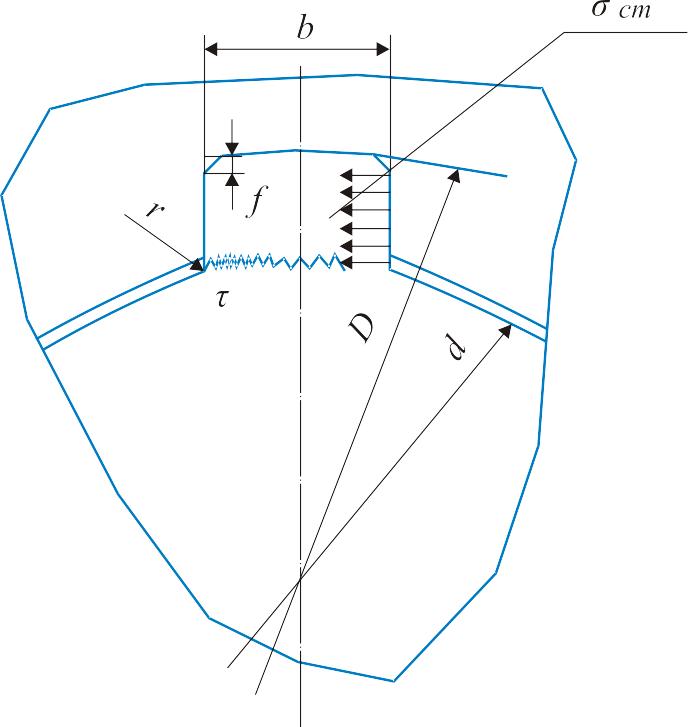

Размеры шлиц, аналогично шпонок, выбирают по таблицам стандартов в зависимости от диаметра вала. Боковые поверхности шлиц испытывают напряжения смятия, а в сечениях у их оснований возникают напряжения среза (рис.3.5).

3.4.1 Смятие боковой поверхности:

![]()

Здесь Т - передаваемый крутящий момент;

k = 0,7...0,8 - коэффициент, учитывающий неравномерность распределения усилий

между шлицами;

z - число шлиц;

h - высота поверхности контакта шлиц;

![]()

Рис.3.5

l - рабочая длина шлиц:

а) для "ходовых" шлиц l выбирается такой длины, чтобы обеспечить необходимый ход детали;

б) для крепежных шлиц l = (l...l,5)d;

rcp - средний радиус поверхности контакта:

![]() -

для прямолинейных шлицов;

-

для прямолинейных шлицов;

![]() -

для эвольвентных шлицов;

-

для эвольвентных шлицов;

т – модуль.

3.4.2

Срез шлица.

![]()

Допускаемые напряжения:

- неподвижное соединение []=(70...200) МПа

- подвижное соединение под нагрузкой [σст]=(10.. .30) МПа

Допускаемое касательное напряжение может принимать

[τс]=0,6[σст].

3.5 Посадка шлицевых соединений.

Посадки шлицевых соединений назначают в системе отверстия по центрирующей цилиндрической поверхности и по боковым поверхностям впадин втулки и зубьев вала (т.е. d и b, или D и b, или только по b). Допуски и основные отклонения размеров d, D, b шлицевого соединения назначают по ГОСТ 25346-82. Посадки назначают в зависимости от способа центрирования.

3.5.1 Соединение с зазором (для хода детали):

а)

центрирующий диаметр d

или D

![]()

![]()

б)

нецентрирующий диаметр D

или d

![]()

в)

ширина b

![]()

3.5.2 Соединение с переходными посадками (для крепления деталей):

а)

центрирующий диаметр d

или D

![]()

![]()

б) нецентрирующий диаметр D или d

в)

ширина b

![]()

Обозначение шлицевых соединений валов и втулок на чертеже должны содержать букву, обозначающую поверхность центрирования, число зубьев и номинальные размеры d, D, b соединения вала и втулки, посадки диаметров, а также размера b, помещаемого после соответствующих размеров.

Пример: z = 8; d = 36 мм; D = 40 мм; b = 7 мм. Центрирование по внутреннему диаметру. Соединение с зазором.

![]()