- •Детали машин и основы конструирования

- •Лекция № 2 Механические передачи (0,5 часа)

- •Фрикционные передачи (1,5 часа)

- •Кинематика фрикционной передачи.

- •Кпд фрикционной передачи.

- •Вопросы для самопроверки.

- •Лекция № 3

- •Ременные передачи.(1,5 часа)

- •Лекция №4

- •Косозубые цилиндрические передачи

- •Лекция № 8

- •Вопросы для самоподготовки.

- •Лекция № 11

- •1. Выбор расчетной схемы.

- •2. Определение действующих нагрузок на вал.

- •4.1. Ориентировочный расчет вала.

- •4.2. Определение длины вала.

- •4 .3. Расчет вала на изгиб с кручением.

- •Лекция № 14 Проектировочный расчет вала (продолжение

- •5. Разработка конструкции вала по основному размеру.

- •6. Уточненные расчет валов.

- •6.1. Проверка действительного коэффициента запаса усталостной прочности в опасных сечениях вала.

- •6.2. Проверка жесткости вала (0,5 часа).

- •6.3. Проверка валов на критическую частоту вращения (0,5 часа).

- •1. Основные термины и определения, классификация подшипников ( 1 час).

- •2. Типы подшипников качения (2 часа).

- •3. Схемы подшипниковых узлов. Конструктивное оформление опор (1 час).

- •5. Методика подбора подшипников по динамической грузоподъемности (долговечности) (1,5 часа).

- •Лекция № 19

- •1.Расчёт на удельное давление.

- •2.Расчёт на нагрев (на отсутствия заедания).

- •1.Резьбовые содинения( 0,5 часа).

- •2. Шпоночные соединения ( 1 час).

- •4. Заклепочные соединения (0,75 часа).

- •5. Сварные соединения (0,75 часа).

- •7. Паянные и клеевые соединения (0,5 часа)

- •1. Муфты глухие.

- •2. Муфты компенсирующие жесткие (0,5 часа).

- •3. Упругие муфты (0,5 часа).

- •4. Сцепные (управляемые) муфты (0,75 часа).

- •5. Предохранительные муфты (0,25 часа).

5. Разработка конструкции вала по основному размеру.

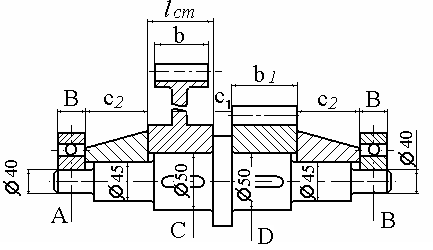

Рассмотрим разработку конструкции вала на числовом примере.

Рис. 12

Пусть диаметр вала в опасном сечении D, полученный по формуле (а), равен 43,7 мм. Т.к. шестерня закреплена на валу с помощью шпоночного соединения, а шпоночный паз ослабляет вал, то рекомендуется увеличить расчетный диаметр на 10 %.

![]()

По

ГОСТу ближайший диаметр вала равен 50

мм. Шестерня

одевается на вал по легкопрессовой

посадке

![]() ,

подшипник по посадке с натягом

,

подшипник по посадке с натягом

![]() ,

распорная втулка по переходной посадке

,

распорная втулка по переходной посадке

![]() .

Для обеспечения сборки деталей по этим

посадкам вал делают ступенчатым, перепад

диаметров можно сделать 5

мм, т.е. 50,

45, 40. С другой

стороны упорного бурта, в сечении С

(центр ступицы косозубого колеса),

суммарный изгибающий момент меньше,

т.е. можно было бы расчетным путем

определить диаметр и принять его. Но

большим эксплуатационным достоинством

является равенство диаметров под

подшипниками. Это позволяет иметь один

типоразмер подшипников. Тогда под

колесом принимается диаметр

.

Для обеспечения сборки деталей по этим

посадкам вал делают ступенчатым, перепад

диаметров можно сделать 5

мм, т.е. 50,

45, 40. С другой

стороны упорного бурта, в сечении С

(центр ступицы косозубого колеса),

суммарный изгибающий момент меньше,

т.е. можно было бы расчетным путем

определить диаметр и принять его. Но

большим эксплуатационным достоинством

является равенство диаметров под

подшипниками. Это позволяет иметь один

типоразмер подшипников. Тогда под

колесом принимается диаметр

50 мм, затем под втулкой 45мм под подшипником (диаметр вала под подшипником называется цапфой) 40мм. Переход диаметров здесь можно осуществить галтелью (2). Если при конструктивной разработке длина вала увеличилась более чем на 10%, то требуется пересчет вала на изгиб с кручением (1). Детали, посаженные на вал, должны иметь посадочное место на 1-2 мм больше, чем на валу для лучшей передачи осевых усилий на подшипник.

Виды перехода ступенчатых валов:

1 .

Кольцевая канавка.

.

Кольцевая канавка.

Она проста в изготовлении, дает упор насаженной детали в торец, но концентрирует напряжение.

2. Галтель.

Этот

вид перехода ступеней вала наиболее

распространен, т.к. он меньше концентрирует

напряжение. При перепаде диаметров вала

на 5 мм (25-30;

35-40), запас

прочности в таких галтелях можно не

проверять.

Этот

вид перехода ступеней вала наиболее

распространен, т.к. он меньше концентрирует

напряжение. При перепаде диаметров вала

на 5 мм (25-30;

35-40), запас

прочности в таких галтелях можно не

проверять.

3. Галтель с поднутрением.

Такой

вид перехода используется при больших

перепадах диаметров. Кольцевой паз

”растаскивает” концентрацию напряжений

от места перехода диаметров.

Такой

вид перехода используется при больших

перепадах диаметров. Кольцевой паз

”растаскивает” концентрацию напряжений

от места перехода диаметров.

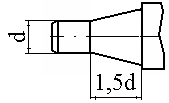

4. Рассеивающая галтель.

Используется

также при больших переходах диаметров.

Используется

также при больших переходах диаметров.

6. Уточненные расчет валов.

6.1. Проверка действительного коэффициента запаса усталостной прочности в опасных сечениях вала.

На практике установлено, что основным видом разрушения валов являются усталостные. Статическое разрушение наблюдается значительно реже. Оно происходит под действием случайных кратковременных перегрузок.

Опасные сечения валов, которые подлежат проверке, это те в которых концентрируется напряжение:

1)

шпоночный паз; 2) галтель;

3) посадка детали с натягом

(подшипника)

1)

шпоночный паз; 2) галтель;

3) посадка детали с натягом

(подшипника)

Для опасных сечений определяют запасы усталостной прочности и сравнивают их с допускаемыми.

При совместном действии напряжений изгиба и кручения запас усталостной прочности определяется по формуле:

,

,

где

- запас усталостной прочности только

по изгибу;

- запас усталостной прочности только

по изгибу;

-

запас усталостной прочности только по

кручению.

-

запас усталостной прочности только по

кручению.

В этих формулах:

![]() -

предел выносливости по нормальным

напряжениям;

-

предел выносливости по нормальным

напряжениям;

![]() -

предел выносливости по касательным

напряжениям;

-

предел выносливости по касательным

напряжениям;

- предел прочности материала (по таблицам);

![]() -

масштабный фактор (по таблице или

графику). Масштабным фактором вносится

поправка на величину

,

которая определена для образца диаметром

10 мм;

-

масштабный фактор (по таблице или

графику). Масштабным фактором вносится

поправка на величину

,

которая определена для образца диаметром

10 мм;

![]() -

коэффициент качества поверхности (по

графику) для:

-

коэффициент качества поверхности (по

графику) для:

шлифованной поверхности;

чистовой обточки;

обдирке;

необработанной поверхности.

![]() -

эффективные коэффициенты концентраций

напряжений при изгибе и кручению (по

таблице);

-

эффективные коэффициенты концентраций

напряжений при изгибе и кручению (по

таблице);

![]() -

коэффициенты чувствительности материала

к асимметрии цикла (влияние среднего

значения циклов напряжений на усталостную

прочность).

-

коэффициенты чувствительности материала

к асимметрии цикла (влияние среднего

значения циклов напряжений на усталостную

прочность).

Величины

![]() и

и

![]() зависят

от механических характеристик материала.

зависят

от механических характеристик материала.

Обычно применяют:

![]()

![]() -

углеродистые стали;

-

углеродистые стали;

![]()

![]() -

среднеуглеродистые стали;

-

среднеуглеродистые стали;

![]()

![]() -

легированные стали.

-

легированные стали.

![]() -

амплитуды циклов напряжений;

-

амплитуды циклов напряжений;

![]() -

средние значения циклов напряжений.

-

средние значения циклов напряжений.

При расчете валов:

1) при одностороннем вращении вала

![]()

![]()

![]()

2) при реверсивном вращении вала

![]()

![]()

![]()

Необходимо отметить, что с увеличением предела прочности стали, повышается ее чувствительность к резким изменениям формы, к влиянию качества поверхности и размеров детали. Это означает, что при разработке конструкции валов из высокопрочных сталей следует уделять особое внимание уменьшению концентрации напряжений и повышению качества поверхности.

Усталостную прочность детали можно значительно повысить, применив тот или иной метод поверхностного упрочнения: азотирование, поверхностную закалку, токи высокой частоты и т.д. При этом можно получить увеличение предела выносливости до 50%. Чувствительность деталей к поверхностному упрочнению уменьшается с увеличением ее размеров.

Допускаемый

запас усталостной прочности рекомендуется

принимать

![]() .

.

Проверка статической прочности производится с целью предупреждения пластических деформаций с учетом кратковременных перегрузок (например, пусковых).

При этом определяется эквивалентное напряжение по четвертой

теории прочности:

![]() ,

,

где

![]()

![]()

Здесь Ми - изгибающий момент в опасном сечении при перегрузке;

Т – крутящий момент в опасном сечении при перегрузке.

Предельное

допускаемое напряжение

![]() принимают близким к пределу текучести

принимают близким к пределу текучести

![]() :

:

![]()

Вопросы для самоподготовки:

По какому циклу меняются напряжения изгиба в валах?

По какому циклу меняются напряжения кручения в валах и как это учитывается при расчете на изгиб с кручением?

Как определяются допускаемые напряжения при расчете валов на изгиб с кручением?

Какие принципы заложены в конструирование ступенчатых валов?

В каких местах по длине вала может находится опасное сечение?

Как наличие в сечении шпоночного паза влияет на назначение диаметра?

Какие переходы ступенчатых валов Вы знаете?

В каких сечениях по длине вала выполняется уточненный расчет на усталостную прочность?

Какой параметр определяется при выполнении уточненного расчета вала на усталостную прочность?

10.Как возможное реверсирование вала влияет на оценку средних им соображениям (см. разделы 2.10 и 3

ЛЕКЦИЯ №15. (продолжение)