- •1.Литье по выплавляемым моделям. Сущность процесса. Материалы форм.

- •2.Связующие материалы для литья по выплавляемым моделям.

- •3.Недостатки процесса получения отливки литьем по выплавляемым моделям.

- •4.Изготовление моделей для литья по выплавляемым моделям.

- •5.Модельные составы, их подготовка и использование при литье по выплавляемым моделям.

- •6.Требования к свойствам материалов для выплавляемых моделей

- •7. Литье по выплавляемым моделям с кристаллизацией под давлением.

- •8. .Литье в кокиль. Сущность процесса. Технологические схемы.

- •9.Регулирование режима охлаждения отливок при литье в кокиль.

- •10.Литниковы системы при литье в кокиль, под давлением.

- •11.Литье под давлением. Технологические схемы, оборудование .

- •12.Материалы и способы изготовления пресс-форм для литья под давлением.

- •13. Изготовление отливок под давлением на машинах с холодной камерой прессования

- •14.Изготовление отливок под давлением на машинах с горячей камерой прессования .

- •16. Литье под давлением в машинах с гузнеком

- •17.Качество металла отливок при литье под давлением.

- •18. Аккурад-процесс (подпресовка)

- •19. Вакуумно-компресионное литьё.

- •20. Литье с противодавлением.

- •21. Центробежное литье. Технология. Оборудование.

- •22.Литье выжиманием. Технологические схемы. Применение.

- •23.Литье в оболочковые формы. Технология. Области применения.

- •24. Смолы применяемые для оболочковых форм.

- •25.Литье по газифицируемым моделям. Технология.

- •26.Штамповка жидкого металла. Технология. Применение.

- •27.Технические и технологические возможности основных специальных видовлитья.

- •28 .Метод литья вытягиванием из расплава. Технология. Применение.

- •29. .Литье вакуумным всасыванием. Технология. Применение

- •30.Способы получения литых тонкостенных конструкций.

- •31. Электрошлаковое литьё.

- •32. Литье по моделям, полученным методом лазерной стереолитографией.

- •33. Литье в формы, полученные вакуумированием

- •35. Литьё в керамические формы (шоу – процесс).

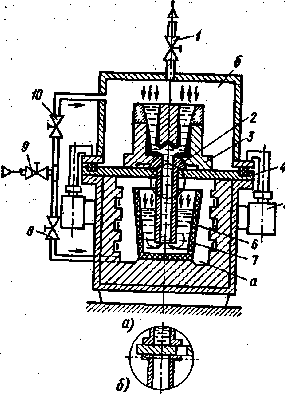

20. Литье с противодавлением.

Развитием

способа литья под низким давлением

является литье с противодавлением.

Установка для литья с противодавлением

(рис. 4.4, а)

состоит

из двух камер а и б. В камере а, устройство

которой подобно герметической камере

установки литья под низким давлением,

располагается тигель 7 с расплавом 6.

Развитием

способа литья под низким давлением

является литье с противодавлением.

Установка для литья с противодавлением

(рис. 4.4, а)

состоит

из двух камер а и б. В камере а, устройство

которой подобно герметической камере

установки литья под низким давлением,

располагается тигель 7 с расплавом 6.

Рис. 4.4.Установка для литья с.противодавлением

В камере б находится форма 3, обычно металлическая. Камеры а и б разделены герметической крышкой 4, через нее проходит металлопровод 2, соединяющий тигель 7 и форму 3. Камеры а и б прочно соединены одна с другой зажимами 5.

В начальный момент сжатый воздух или инертный газ при требуемом по технологии давлении, например 0,5—0,6 МПа, поступает через вентили 8—10 в камеры а и б. Вентиль 10 при этом закрыт, и расплав в тигле 7 остается неподвижным. По достижении заданного давления вентиль 10 закрывается, а вентиль 1 постепенно открывается. В результате давление в камере б понижается, и под действием разности давлений в камерах а и б расплав поднимается по металлопроводу и заполняет форму. После заполнения формы расплав затвердевает под избыточным всесторонним давлением, что значительно улучшает питание отливки, уменьшает усадочную и газовую пористость, повышает ее механические свойства, герметичность отливки. Таким образом, по существу в этом процессе литья совмещены два: способ литья под низким давлением, используемый для заполнения полости формы, и способ кристаллизации отливок под всесторонним давлением таза или воздуха.

Д

Рис.

5.1. Схема получения отливки при вращении

формы вокруг

горизонтальной оси: 1

— расплав;

2 — заливочный

желоб; 3 —

ковш; 4 —

отливка; 5 —

форма

На производстве наряду с конструкциями установок для литья с противодавлением используют установки с механическим перекрытием металлопровода после заполнения фирмы затвбром специальной конструкции (рис. 4.4, б), устанавливаемым в месте, обозначенном на рис. 4.4, а кружком. В установках этого типа после окончания заполнения и перекрытия металлопровода затвором давление в нижней камере понижается до атмосферного» а в верхней повышается до необходимого технологического; такие установки могут иметь менее прочную нижнюю камеру. Литье с противодавлением позволяет уменьшить выделение газов из расплава, улучшить питание отливок и вследствие этого повысить их герметичность, механические свойства.

Этот способ литья дает наибольший эффект при изготовлении отливок с массивными стенками равномерной толщины из алюминиевых и магниевых сплавов, кристаллизующихся в широком интервале температур. Использование второй стадии процесса — кристаллизации под всесторонним избыточным давлением для тонкостенных отливок не всегда приводит к заметному улучшению их свойств. Это объясняется тем, что продолжительность кристаллизации тонкостенных отливок мала и отливка затвердевает прежде, чем давление в верхней камере установки достигнет необходимой величины.