- •1.Литье по выплавляемым моделям. Сущность процесса. Материалы форм.

- •2.Связующие материалы для литья по выплавляемым моделям.

- •3.Недостатки процесса получения отливки литьем по выплавляемым моделям.

- •4.Изготовление моделей для литья по выплавляемым моделям.

- •5.Модельные составы, их подготовка и использование при литье по выплавляемым моделям.

- •6.Требования к свойствам материалов для выплавляемых моделей

- •7. Литье по выплавляемым моделям с кристаллизацией под давлением.

- •8. .Литье в кокиль. Сущность процесса. Технологические схемы.

- •9.Регулирование режима охлаждения отливок при литье в кокиль.

- •10.Литниковы системы при литье в кокиль, под давлением.

- •11.Литье под давлением. Технологические схемы, оборудование .

- •12.Материалы и способы изготовления пресс-форм для литья под давлением.

- •13. Изготовление отливок под давлением на машинах с холодной камерой прессования

- •14.Изготовление отливок под давлением на машинах с горячей камерой прессования .

- •16. Литье под давлением в машинах с гузнеком

- •17.Качество металла отливок при литье под давлением.

- •18. Аккурад-процесс (подпресовка)

- •19. Вакуумно-компресионное литьё.

- •20. Литье с противодавлением.

- •21. Центробежное литье. Технология. Оборудование.

- •22.Литье выжиманием. Технологические схемы. Применение.

- •23.Литье в оболочковые формы. Технология. Области применения.

- •24. Смолы применяемые для оболочковых форм.

- •25.Литье по газифицируемым моделям. Технология.

- •26.Штамповка жидкого металла. Технология. Применение.

- •27.Технические и технологические возможности основных специальных видовлитья.

- •28 .Метод литья вытягиванием из расплава. Технология. Применение.

- •29. .Литье вакуумным всасыванием. Технология. Применение

- •30.Способы получения литых тонкостенных конструкций.

- •31. Электрошлаковое литьё.

- •32. Литье по моделям, полученным методом лазерной стереолитографией.

- •33. Литье в формы, полученные вакуумированием

- •35. Литьё в керамические формы (шоу – процесс).

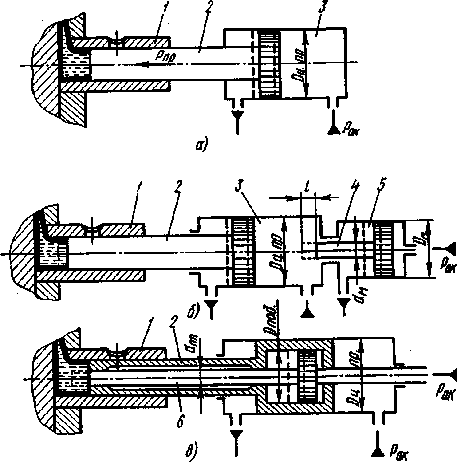

18. Аккурад-процесс (подпресовка)

Возможность возникновения усадочных раковин устраняют использованием способов эффективной подпрессовки в процессе затвердевания отливки. Обычно подпрессовку производят через камеру прессования машины, однако при получении сложных деталей ответственного назначения применяют и местную подпрессовку массивных частей отливки, наиболее удаленных от камеры прессования. При изготовлении высоконагруженных, герметичных отливок из алюминиевых сплавов эффективную допрессовку сочетают с вакуумным литьем.

Рис.

11.32. Допрессовка при литье под давлением

на машинах с горизонтальной холодной

камерой прессования: а

— при

использовании обычного прессующего

устройства, б — при использовании

мультипликатора давления, в

— при

использовании двойного плунжера

(аккурад-процесс); / — камера прессования,

2

— прессующий

плунжер, 3 — основной цилиндр механизма

прессования, 4

— плунжер

мультипликатора, 5 — цилиндр мультипликатора,

6

— подпрессовочный

(встроенный) плунжер

Рис.

11.32. Допрессовка при литье под давлением

на машинах с горизонтальной холодной

камерой прессования: а

— при

использовании обычного прессующего

устройства, б — при использовании

мультипликатора давления, в

— при

использовании двойного плунжера

(аккурад-процесс); / — камера прессования,

2

— прессующий

плунжер, 3 — основной цилиндр механизма

прессования, 4

— плунжер

мультипликатора, 5 — цилиндр мультипликатора,

6

— подпрессовочный

(встроенный) плунжер

Недостаточная эффективность подпрессовки, осуществляемой с помощью обычного прессующего механизма (рис. 11.32, а), в котором усилие подпрессовки Рпод равно усилию прессования Рпр, определяется тем, что к моменту окончания заливки и начала подпрессовки в камере прессования образуется корка затвердевшего на стенках металла (нерабочая часть пресс-остатка). Поэтому часть Рпр расходуется на преодоление сопротивления (смятие) этой корки и реальное усилие, передаваемое на незатвердевшую (рабочую) часть пресс-остатка, часто оказывается недостаточным для подпитки отливки, устранения в ней усадочных дефектов и уменьшения внутренних (усадочных) напряжений.

В современных машинах литья под давлением применяют устройства, повышающие эффективность подпрессовки: мультипликаторы давления (рис. 11.32, б) или двойные плунжеры (рис. 11.32, в). Мультипликатор давления, включающийся сразу после окончания заполнения формы расплавом и остановки плунжера 2, передает на него с помощью плунжера 4 дополнительное давление. В результате усиление, действующее на пресс-остаток возрастает.

Подпрессовка на машинах с двойным плунжером (аккурад-процесс) состоит в том, что в момент окончания заполнения пресс-формы из основного плунжера выдвигается встроенный в него подпрессовочный 6 не входящий в соприкосновение с затвердевшей частью пресс-остатка, а оказывающий давление непосредственно на жидкую его часть, чем и обеспечивается эффективность подпрессовки, В рассматриваемом случае усилие подпрессовки равно Рпод = Рак(Dпод*dпод)2.

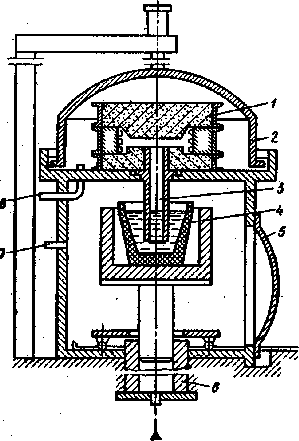

19. Вакуумно-компресионное литьё.

Этот способ совмещает предварительное вакуумирвание расплава с целью понижения содержания в нем растворенных газов, заливку расплава в форму вакуумным всасыванием и всестороннее давление воздуха на затвердевающую отливку.

Установка (рис. 4.7) состоит из двух камер, в верхней камере располагается форма 1 (металлическая или песчаная) так, чтобы литник соединялся с верхней частью металлопровода 3.

Рис. 4.7 – Вакуумно-компресионная установка

Форму покрывают стальным колпаком 2 и для гермитичности запирают специальными затворами. В нижнюю камеру закатывают тигель 4, камеру герметически закрывают крышкой 5. Камеры формы и тигля соединяются с вакуумной системой трубопроводами 7 и 8 для дегазации сплава и формы. По окончании дегазации гндроцилиндр 6 поднимает тигель с расплавом и металлопровод погружается в расплав. Затем давление в камере формы постепенно снижают: создается разница давлений в нижней и верхней камерах, благодаря чему происходит всасывание расплава из тигля в полость формы. Разница давлений в камерах формы и тигля обычно не превышает 25 кПа. После заполнения формы отверстие металлопровода перекрывается ив камеру формы по трубопроводу 8 подается сжатый воздух, отливка затвердевает под всесторонним давлением. Избыточное давление в верхней камере выше давления газов в растворе. Поэтому оставшиеся в расплаве после вакуумирования газы из него не выделяются. Газы остаются в отливке в виде раствора и не образуют в ней газовой пористости, что повышает механические свойства. Этим способом получают сложные отливки без пористости с высокими механическими свойствами.