- •1.Литье по выплавляемым моделям. Сущность процесса. Материалы форм.

- •2.Связующие материалы для литья по выплавляемым моделям.

- •3.Недостатки процесса получения отливки литьем по выплавляемым моделям.

- •4.Изготовление моделей для литья по выплавляемым моделям.

- •5.Модельные составы, их подготовка и использование при литье по выплавляемым моделям.

- •6.Требования к свойствам материалов для выплавляемых моделей

- •7. Литье по выплавляемым моделям с кристаллизацией под давлением.

- •8. .Литье в кокиль. Сущность процесса. Технологические схемы.

- •9.Регулирование режима охлаждения отливок при литье в кокиль.

- •10.Литниковы системы при литье в кокиль, под давлением.

- •11.Литье под давлением. Технологические схемы, оборудование .

- •12.Материалы и способы изготовления пресс-форм для литья под давлением.

- •13. Изготовление отливок под давлением на машинах с холодной камерой прессования

- •14.Изготовление отливок под давлением на машинах с горячей камерой прессования .

- •16. Литье под давлением в машинах с гузнеком

- •17.Качество металла отливок при литье под давлением.

- •18. Аккурад-процесс (подпресовка)

- •19. Вакуумно-компресионное литьё.

- •20. Литье с противодавлением.

- •21. Центробежное литье. Технология. Оборудование.

- •22.Литье выжиманием. Технологические схемы. Применение.

- •23.Литье в оболочковые формы. Технология. Области применения.

- •24. Смолы применяемые для оболочковых форм.

- •25.Литье по газифицируемым моделям. Технология.

- •26.Штамповка жидкого металла. Технология. Применение.

- •27.Технические и технологические возможности основных специальных видовлитья.

- •28 .Метод литья вытягиванием из расплава. Технология. Применение.

- •29. .Литье вакуумным всасыванием. Технология. Применение

- •30.Способы получения литых тонкостенных конструкций.

- •31. Электрошлаковое литьё.

- •32. Литье по моделям, полученным методом лазерной стереолитографией.

- •33. Литье в формы, полученные вакуумированием

- •35. Литьё в керамические формы (шоу – процесс).

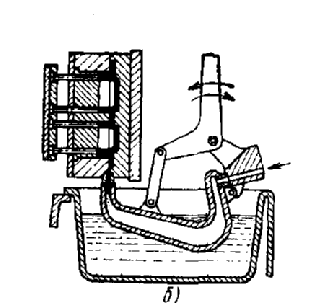

16. Литье под давлением в машинах с гузнеком

На черпаковых (гузнековых) машинах (рис. 11.25, б) давление воздуха оказывается только на ограниченную поверхность зачерпнутой порции металла, поэтому расплав в тигле меньше окисляется, охлаждается и насыщается газами. Однако эти машины более сложны, чем тигельные, менее надежны в работе; их применяют в настоящее время редко также для литья свинцово-оловянных и цинковых сплавов. Наиболее универсальными и широко используемыми в производстве отливок под давлением являются поршневые машины.

17.Качество металла отливок при литье под давлением.

Особенности формирования отливки:

1. Поток расплава в литниковой системе и полости пресс-формы движется с высокими скоростями. Скорость впуска расплава в пресс-форму колеблется от 0,5 до 120 м/с, а конечное давление на расплав может достигать 490 МПа. Форма заполняется за десятые, а часто и за сотые доли секунды. Это позволяет, несмотря на высокую скорость охлаждения расплава в форме, изготовлять весьма тонкостенные отливки с толщиной стенки менее 1 мм. Высокая кинетическая энергия движущегося расплава и статическое давление в момент окончания заполнения формы способствует получению чистой поверхности отливки.

2 Металлическая форма — пресс-форма —

практически негазопроницаема. При

запрессовке расплава в пресс-форму,

после перекрытия прессовым поршнем

заливочного окна часть воздуха из камеры

прессования удаляется в полость

пресс-формы. При высоких скоростях

впуска расплава в полость пресс-формы

воздух, а также пары, газы, продукты

разложения смазочного материала,

образующиеся при его взаимодействии с

расплавом, не успевают полностью

удалиться из пресс-формы за время ее

заполнения расплавом, препятствуют

заполнению пресс-формы и попадают в

расплав. Это способствует образованию

неслитин, неспаев, раковин и газовоздушной

пористости в отливках. Газовоздушная

пористость уменьшает плотность отливок,

снижает их герметичность и пластические

свойства. Воздух, газы, продукты разложения

смазочного материала, находящегося в

порах отливки, затрудняют ее термическую

обработку: при нагреве отливки газы

расширяются, отливка коробится, на ее

поверхности появляются пузыри. Для

устранения газовоздушной пористости

в отливках используют также специальные

способы литья под давлением

Металлическая форма — пресс-форма —

практически негазопроницаема. При

запрессовке расплава в пресс-форму,

после перекрытия прессовым поршнем

заливочного окна часть воздуха из камеры

прессования удаляется в полость

пресс-формы. При высоких скоростях

впуска расплава в полость пресс-формы

воздух, а также пары, газы, продукты

разложения смазочного материала,

образующиеся при его взаимодействии с

расплавом, не успевают полностью

удалиться из пресс-формы за время ее

заполнения расплавом, препятствуют

заполнению пресс-формы и попадают в

расплав. Это способствует образованию

неслитин, неспаев, раковин и газовоздушной

пористости в отливках. Газовоздушная

пористость уменьшает плотность отливок,

снижает их герметичность и пластические

свойства. Воздух, газы, продукты разложения

смазочного материала, находящегося в

порах отливки, затрудняют ее термическую

обработку: при нагреве отливки газы

расширяются, отливка коробится, на ее

поверхности появляются пузыри. Для

устранения газовоздушной пористости

в отливках используют также специальные

способы литья под давлением

3. Высокая интенсивность теплового взаимодействия между расплавом, отливкой и пресс-формой, что обусловлено ее высокой теплопроводностью и теплоемкостью, малым термическим сопротивлением слоя смазочного материала и продуктов его разложения, значительным давлением расплава и отливки на стенки пресс-формы, улучшающим контакт между ними, способствует изменению структуры, особенно в поверхностных слоях отливки, повышению ее прочности.

4. В момент окончания заполнения пресс-формы, до затвердевания питателя давление на расплав в камере прессования, развиваемое прессовым поршнем, передается на расплав в полости формы. Это улучшает питание усадки отливки, способствует уменьшению усадочной пористости, сжатию газовоздушных включений. В результате возрастают плотность, герметичность, механические свойства отливки. Однако давление на расплав в пресс-форме действует до тех пор, пока питатель не затвердеет. После этого давление на затвердевающую отливку не передается, поэтому эффективность действия подпрессовки ограничена.

5. Использование металлической пресс-формы с точными размерами рабочей полости и давление на расплав и затвердевающую отливку способствуют повышению точности отливок по массе и размерам. Высокая точность размеров отливок до 8—13-го ква-литетов по СТ СЭВ 45—75 позволяет уменьшить припуски на обработку до 0,3—0,8 мм, а в некоторых случаях полностью исключить обработку резанием; остается только зачистка мест удаления питателей и облоя. Коэффициент точности отливок по массе (КТМ) при литье под давлением достигает 0,95—0,98. Шероховатость поверхности отливок под давлением зависит в основном от шероховатости поверхности пресс-формы и технологических режимов литья. Обычно отливки под давлением имеют шероховатость /?г —204-Ю мкм и даже Ка= 1,254-0,63 мкм.