- •Социально-этические проблемы охраны окружающей среды

- •Международное сотрудничество и природоохранное законодательство

- •Природные системы

- •Природные экологические системы

- •Условия функционирования природно-технических экологических систем

- •Промышленные производства

- •Структура производства

- •Технологические параметры и критерии эффективности процесса

- •Технологические параметры процесса

- •Критерии эффективности производственного процесса

- •Экологические показатели производства и порядок их нормирования

- •Технологические системы

- •Модели технологических систем

- •Анализ технологических систем

- •Синтез и построение технологических систем

- •Безотходные производства

- •Принципы создания природоохранных производств

- •Концепция полного использования сырья

- •Разработка новых природоохранных технологий и организация технологических схем

- •Создание замкнутых производственных циклов

- •Комплексное использование сырья и вторичных ресурсов Характеристика сырья

- •Методы обогащения сырья

- •Комплексное использование сырья

- •Вторичные энергетические ресурсы

- •Энерготехнологические схемы

- •Безотходные территориально-промышленные комплексы

Комплексное использование сырья

Проблема комплексного использования сырья имеет большое значение как с экологической, так и с экономической точек зрения. Во многих отраслях промышленности до 60 — 70 % себестоимости продукции приходится на долю сырья. Рациональное использование сырья и вовлечение в производство вторичных ресурсов является важнейшей народнохозяйственной задачей и возведено в ранг государственной политики.

При разработке месторождений полезных ископаемых большие объемы вскрышных пород направляют в отвалы, которые занимают значительные площади. Вместе с тем, отвалы горных производств представляют собой дешевое и ценное сырье, которое может найти применение в строительстве, землепользовании и других отраслях промышленности.

Актуальной проблемой является комплексное использование сырья с переводом всех компонентов в промышленные продукты. Рассмотрим некоторые способы решения этой проблемы.

В России разработана безотходная технология переработки нефелинового сырья, схема которой представлена на рис. 3.6.

Нефелиновый концентрат совместно с известняком подвергают спеканию при температуре 1 250— 1 300 °С. После спекания получают продукт, состоящий из Na20 А1203 и К20 А1203, двух- кальциевого силиката 2СаО Si02 и феррита натрия Na20 Fe203.

При водном выщелачивании спека алюминаты щелочных металлов переходят в раствор. Феррит натрия гидролизуется с образованием едкого натра и гидроксида железа. Двухкальциевый силикат взаимодействует с алюминатным раствором, в результате получаются алюминаты щелочных металлов и трехкальциевый гидроалюминат. Протекает реакция:

3(СаО • Si02) + 2(Na20 • А1203) + 8Н20= =Na20 • А1203 • 2Si02 • 2Н20 + Na20 • Si02 + ЗСаО • А1203 • 6Н20. (3.26)

Нефелин Известняк

СОДА ПОТАШ (основные продукты)

Рис. 3.6. Безотходная технологическая схема переработки нефелина

Образуется нефелиновый (белитовый) шлам, который отделяют от раствора, промывают и направляют на производство цемента.

Алюмосиликатный раствор подвергают обескремниванию, при котором образуются малорастворимые алюмосиликаты. Их отделяют фильтрованием и прокаливают. Получают готовый продукт — глинозем.

Очищенный раствор алюминатов натрия и калия обрабатывают газами, содержащими С02. Получают раствор, в состав которого входят Na2C03 и К2С03 Раствор упаривают, а затем проводят дробную кристаллизацию. Первоначально выкристаллизовывают соду Na2C03, а затем поташ К2С03.

Технологическая схема комплексной переработки нефелинового сырья обеспечивает полное использование всех компонентов сырья и переработку их в товарные продукты и является безотходной.

На получение 1 т глинозема расходуется 3,9 — 4,3 т нефелинового концентрата; 11,0— 13,8 т известняка; 3 —3,5 т топлива; 4,1 — 4,6 Гкал пара; 1 050—1 190 кВт • ч электроэнергии.

При этом производят 0,62 — 0,78 т кальцинированной соды; 0,18 — 0,28 т поташа; 9—10 т портландцемента. Эксплуатационные затраты на производство промышленных продуктов на 10 — 15% ниже затрат при получении этих веществ другими промышленными способами.

Рассмотрим теперь процессы комплексной переработки минеральной руды. При переработке некоторых руд до 30 — 40 % полезных компонентов уходит в хвосты.

В настоящее время в переработку поступают все более бедные минералы с низким содержанием ценного компонента. Например, содержание меди в сульфидных рудах снизилось за последние 20 лет с 4 до 0,5 %. В большинстве случаев для получения 1 т металла надо переработать 100 — 200 т руды.

Другая особенность минерального сырья — содержание в них в небольших количествах высокотоксичных веществ, которые затем переходят в отходы. Это относится к соединениям серы, мышьяка, сурьмы, селена, теллура и других цветных металлов.

Особенно остро проблема стоит в металлургической промышленности. Высокое содержание ценных или токсичных компонентов не позволяет отнести отходы металлургической промышленности к отвальным и требует внедрения новых технологий по их переработке.

Рассмотрим в качестве примера технологию переработки сульфидных руд, содержащих медь и другие цветные металлы. В России медь получают из медно-цинковых, медно-никелевых, медно-молибденовых и медно-кобальтовых руд.

Более 80 % меди из медно-цинкового сырья производят по пирометаллургическому методу. Он состоит из следующих основных операций:

флотационная обработка руд с получением медного концентрата;

окислительный обжиг;

плавка, после которой получают штейн — сплав сульфидов меди и железа, и шлаки — расплав оксидов металлов.

Применяемый метод не может решить проблему комплексного использования сырья. Степень извлечения меди из сырья не превышает 75 — 78 %. Кроме того, в медный концентрат переходит до 40 — 50% цинка, дополнительно в отвальных и пиритных хвостах теряется до 20 % цинка. Долгое время на обогатительных фабриках из руды извлекали только медь, а остальные компоненты уходили в отвалы.

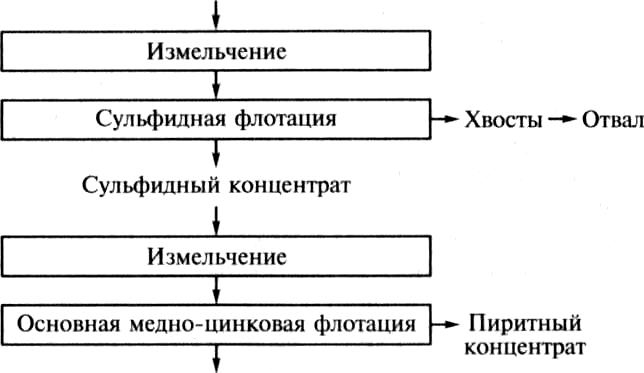

В настоящее время разработана и промышленно освоена технология коллективно-селективной флотации медно-цинковых руд,

Комплексная руда

Медно-цинковый концентрат

| |

Си Zn

(медный концентрат) (цинковый концентрат)

Рис. 3.7. Схема коллективно-селективной флотации медно-цинковых руд

которая позволяет извлекать из руды медный и цинковый концентраты (рис. 3.7). Согласно этой схеме первоначально руду измельчают и направляют на сульфидную флотацию. Получают сульфиды металлов, а пустая порода уходит в отвал. Далее сульфидный концентрат после измельчения направляют на медно-цинковую флотацию, в результате проведения которой получают медный, цинковый и пиритный концентраты. Медный концентрат подвергают пирометаллургической переработке. В качестве конечного продукта получают рафинированную медь.

Имеется несколько способов переработки цинковых концентратов, которые применяются на отечественных и зарубежных заводах.

За рубежом наиболее распространен фьюминг-процесс. Он основан на продувке расплавленного шлака воздухом в смеси с восстановителем. При этом соединения цинка и сопутствующих ему элементов — кадмия, свинца, олова — возгоняются. Далее они улавливаются системой фильтров. Этим способом выделяют до 90 % цинка, 99% свинца, 80 — 85% олова.

Другой метод комплексной переработки цинковых концентратов — вальцевание — применяют на Каменогорском комбинате. Технология процесса состоит в плавке в трубчатых печах совместно измельченного концентрата и кокса. В возгоняемые газы переходят соединения цинка, свинца, кадмия. В клинкере остаются медь, железо, благородные металлы, кремнезем и глинозем. В пиритный концентрат переходят многие элементы, содержащиеся в руде (табл. 3.2).

Таблица 3.2. Степень извлечения отдельных элементов из медно-цинковой руды в пиритный концентрат при коллективно-селективной флотации

Элемент |

S |

Си |

Zn |

Аи |

Ag |

Редкоземельные элементы |

Процент от содержания в руде |

75-80 |

10-20 |

10-15 |

до 70 |

до 60 |

60-80 редкоземельных элементов |

Другой пример комплексного использования сырья — технология переработки медно-никелевых руд. Эти руды — ценнейшее полиметаллическое сырье, которое помимо никеля и меди содержит кобальт, благородные металлы, редкие и рассеянные элементы. Они добываются на Норильском, Талнахском месторождениях и на Кольском полуострове. При обогащении сырья большая часть примесей переходит в пиритные концентраты. До последнего времени пиритные концентраты направляли на химические предприятия, где их использовали для извлечения серы и получения серной кислоты. Остальные элементы оставались в огарке, который уходил в отвалы или на производство цемента.

На Норильском ГОК создана технология по комплексной переработке медно-никелевого сырья. Первоначально руду подвергают селективной флотации с выделением медного и никелевого концентратов. Никелевый концентрат (содержание никеля 4—5 %) расплавляют в электрических или шахтных отражательных печах для отделения пустой породы и получения никеля в виде сульфидного сплава (штейна). В нем содержание никеля достигает 10—15%. Наряду с никелем в штейн частично переходит железо, кобальт, медь и практически полностью благородные металлы. Для отделения железа жидкий штейн окисляют продувкой воздухом. Следующей операцией является флотация, при проведении которой разделяют соединения меди и никеля. Никелевый концентрат обжигают в печах кипящего слоя до полного удаления серы и получения NiO. Металлический черновой никель получают восстановлением его оксида в электрических дуговых печах, а затем подвергают рафинированию.

Для выделения кобальта используют его способность образовывать комплексные соединения. С этой целью раствор никеля и кобальта обрабатывают хлором, гипохлоритом натрия или другими окислителями. Конечным продуктом является оксид кобальта С°з04, из которого получают металлический кобальт.

На комбинате «Южуралникель» и на Норильском ГОК для извлечения сопутствующих элементов из медно-никелевых руд применены сорбционная и экстракционная технологии.

Впервые академик Б.Н.Ласкорин использовал карбоксильные смолы для сорбционного извлечения урана из рудных пульп.

В настоящее время ионообменная сорбция находит промышленное применение для извлечения цветных и благородных металлов из руд или отходов их переработки.

Приведем несколько примеров: для извлечения золота из руд используют ионит АНК-5-2; аниониты хорошо сорбируют анионные формы молибдена; перспективно применение сорбции для извлечения вольфрама; разработана технология промышленного извлечения ванадия с помощью ионоактивных сорбентов.

Во всех случаях применения метода сорбции существенно повышается коэффициент извлечения металлов из рудного сырья, снижаются капитальные и эксплуатационные затраты, уменьшаются или полностью прекращаются сбросы вредных веществ в окружающую среду.

Экстрагирование также широко используется для комплексного извлечения металлов из природного сырья. Метод основан на обработке жидких смесей растворителями, избирательными по отношению к отдельным компонентам.

Экстракционные процессы широко применяют для извлечения редких металлов: разделяют и извлекают тантал и ниобий, цирконий и гафний, скандий, иттрий, таллий и индий, вольфрам, молибден, рений и другие редкоземельные металлы.

На Норильском ГКО реализовано промышленное производство иридия методом высокотемпературной экстракции этого металла из сульфатных растворов кобальтового производства.