Лекция № 5 – 2 ч. Элементы гпм. Грузозахватные устройства, канаты. План лекции.

-

Грузозахватные устройства.

-

Стальные канаты.

1.Грузозахватные устройства.

Одним из условий повышения производительности ГТМ, в первую очередь кранов, является сокращение цикла их работы за счет уменьшения времени на захват и освобождение груза. Так, например, на строительно-монтажных работах это время составляет свыше 10% общего времени цикла.

Для захватывания перемещенных грузов применяются г/з приспособления (крюки, бадьи, электромагниты, грейферы и др.). Эксплуатация таких устройств затрудняет обеспечение необходимых условий безопасности при производстве подъемно-транспортных и монтажных работ из-за выполнения ручных операций: строповки и расстроповки груза, установки конструкций в проектное положение и т.д.

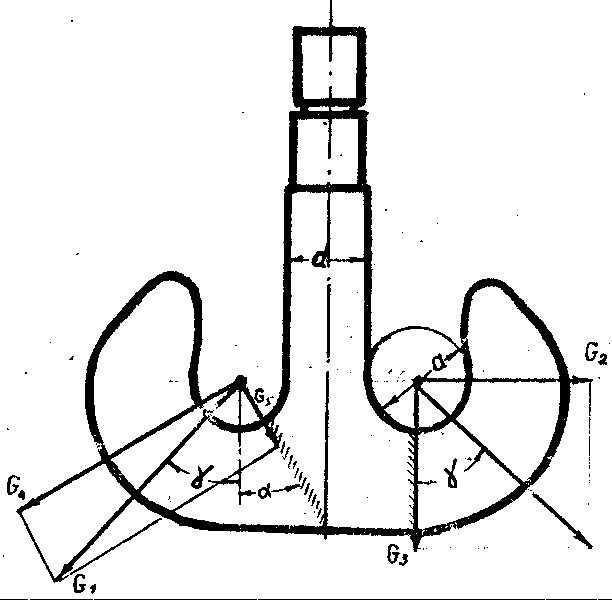

Схема взаимодействия сил при работе основных типов г/з устройств и условия надежного удерживания груза захватом приведены в таблице 1.

Таблица 1

|

Способы захвата |

Схема взаимодействующих сил |

Условия удержания груза |

Коэффициент запаса |

|

|

фактический |

Применяемый |

|||

|

1) зацеп, захват |

|

|

|

5 – 6 |

|

2) зажим |

|

|

|

1,3 – 2 |

|

3) притягивание |

|

|

|

2 – 6

3 – 8 |

Обозначение:

Р - сила удержания; Qc - сила сопротивления;n - число точек зацепа; Т - сила сдвига; f, m - коэффициенты трения;

К - коэффициент запаса.

Часто специальные ГЗУ подвешивают на крюк, что позволяет более широко использовать кран при работе с различными грузами.

На конструкцию г/з устройства, помимо различных свойств груза, значительное влияние оказывают следующие факторы: способ захвата груза, назначение и тип ГПМ, привод захватных органов, стоимость, долговечность и т.д.

Грузовые крюки и петли (рисунки 1-5). В краностроении применяется большое количество разнообразных крюков, отличающихся формой и размерами. Крюки должны обладать исключительно высокой надежностью, поэтому их материалы и размеры регламентированы ГОСТами.

Для получения вязкой структуры материала, обеспечивающей работу крюка без появления трещин и внезапных поломок, крюки изготавливают ковкой или штамповкой из малоуглеродистой стали 20 (допускается изготовление крюков из марки стали 20Г). После ковки или штамповки крюки должны быть нормализованы для снятия внутренних напряжений и очищены от окалин.

По форме крюки подразделяются на однорогие и двурогие. Форма крюков выбирается таким образом, чтобы обеспечить их минимальные размеры и вес при достаточной прочности во всех сечениях.

В связи с развитием средств дефектоскопии более перспективным становится применение литых крюков, особенно для крюков большой грузоподъемности, для изготовления которых с помощью ковки требуется мощное кузнечно-прессовое оборудование.

Механической обработке подвергается только хвостовик крюка, на котором нарезается резьба для закрепления крюка в траверсе крюковой подвески (треугольная резьба Q < 10 т, трапецеидальная резьба Q>10т).

После изготовления крюк испытывают на прочность под нагрузкой Q = 1.25 Qн в течение 10 мин. После снятия нагрузки на крюке не должно быть трещин, надрывов, остаточных деформаций. Заварка или заделка дефектов не допускается.

Для кранов большей г/п широко применяются пластинчатые крюки, которые склепываются из заготовок (штамповка). Преимущества: более легкие и надежные в работе, при разрушении одной или нескольких пластин их можно заменить, при изготовлении не требуется мощного прессового оборудования.

Рисунок 1. К расчету однородного грузового крюка

Рисунок 2. Схема к расчету двурогого грузового крюка

Рисунок 3. Пластинчатый крюк однорогий

Рисунок 4. Кованая грузовая петля

Рисунок 5. Составная грузовая петля

Примечание: 1) Крюки подбираются по г/п (ГОСТ);

2) При проектировании крюка, не предусмотренной ГОСТом г/п, необходимо произвести его расчет с учетом кривизны.

Крюковые подвески.

Различают два типа крюковых подвесок (см. ОСТ “Подвески крюковые”) рисунок 6:

а) нормальные - с верхним расположением блоков;

б) укороченные - с низким расположением блоков.

Рисунок 6. Схема крюковых подвесок; а) нормальная, б) укороченная

1. Блок, 2. Ось блоков, 3. Щека, 4. Траверса, 5. Крюк.

В нормальных обоймах траверса, на которой укреплен крюк, соединяется с осью канатных блоков щеками, изготовленными из листовой или полосовой стали (Ст 3).

В укороченных обоймах блоки размещаются на удлиненных траверсах. Укороченная крюковая обойма позволяет осуществлять подъем груза на несколько большую высоту, но ее можно применять только при четной кратности полиспаста. Хвостовик крюка проходит через отверстие в траверсе и закрепляется гайкой, опирающейся на сферическую шайбу (при Q<3.2 т), либо на упорный подшипник (при Q > 3.2 т).

Траверса изготавливается из стали 40 ,

45 и рассчитывается для хвостовика крюка

(коэффициент запаса не менее Кз

![]() 3).

3).

Г/з устройства, соединяющие с рабочей машиной гибким подвесом (канатом), могут быть свободно поворотными, вращаясь, например, вместе с несущим их крюком под действием усилия такелажника, или принудительными с помощью специального приводного поворотного механизма, встроенного в грузозахват или крюковую обойму, управляемого крановщиком. Поворотные г/з устройства могут быть двух типов:

а) с ручным приводом;

б) с механическим приводом, (электродвигатель (рисунок 7), гидропривод, инерционные (рисунок 8), гироскопические).

Рисунок 7. Управляемый поворотный крюк (для башенных кранов)

-

Блок крюковой обоймы

-

Противовес

-

Крюк

-

Зубчатая пере6дача

-

Редуктор (планерный)

-

Электродвигатель

Рисунок 8. Принципиальная схема инерционного поворотного устройства со свободно вращающимися ротором и статором фирмы «Peiner», ФРГ

-

Ротор

-

Дополнительная масса

-

Скоба

-

Вал (стержень)

-

Статор асинхронного двигателя

-

Подшипник

-

Грузовая петля

-

Стропы

9. Груз

2. Стальные канаты (смотри Приложение II)

В грузоподъемных машинах в качестве грузовых органов применяются в основном стальные канаты.

Условия работы канатов:

1. относительно высокие скорости;

2. разные по величине и характеру приложения нагрузки;

3. испытывают большое количество перегибов на блоках и барабанах;

4. часто используются в абразивных и химических активных средах.

Требования - канаты должны обладать: высокой гибкостью, достаточной прочностью, надежностью, долговечностью.

Канаты изготовляют из специальной проволоки марки В, I, II по ГОСТ 7372 - 66 диаметром от 0.2 до 2 - 3 мм.

Процесс изготовления канатов:

1) термообработка проволоки;

2) промывка кислотой;

3) волочение;

4) оцинковка;

5) свивка.

Достоинства канатов:

1) бесшумность в работе;

2) большие скорости;

3) менее чувствительны к диаметрическим нагрузкам;

4) хороший контроль за процессом разрушения (быстро обнаруживаются обрывы проволок).

В ГПМ используются канаты двойной сливки с числом прядей 6 и числом проволок в пряди 19 и 37 (рисунок 9).

Рисунок 9. Конструкция стальных канатов:

а) ТК 6х19+10.с. ГОСТ 3070-66; б) ЛК-О 6х19+7х7 ГОСТ 3081-69; в) ЛК-Р 6х19+10.с. ГОСТ 2688-69

Классификация:

по роду свивки (рисунок 10)

ТК - точечный контакт касания проволок (легкие режимы работы);

ЛК - линейный контакт касания проволок в пряди (срок службы таких канатов выше);

ЛК-0 - одинаковый диаметр проволок в отдельных слоях пряди;

ЛК-Р - разный диаметр проволок в верхнем слое (обычно двух диаметров);

ЛК-РО - разного и одинакового диаметра проволок по отдельным слоям (один слой одинакового диаметра, другой разного);

ЛК-3 - с заполняющими проволоками меньшего диаметра между слоями;

ТЛК - с точечным и линейным контактом проволок в пряди.

по виду сливки:

- обыкновенные (раскручивающиеся);

- нераскручивающиеся - изготавливаются из заранее деформированных проволок;

по направлению свивки проволок в прядях:

- односторонней свивки (одинаковое направление свивки в прядях и канатах);

- крестовой свивки (различное направление свивки в прядях и канатах);

по направлению свивки прядей (рисунок 11)

- правой свивки;

- левой свивки.

Примечание:

1. При эксплуатации канат необходимо выбирать таким образом, чтобы в процессе навивки канат испытывал дополнительное подкручивание (рисунок 11).

2. При наличии абразивной и коррозионной среды желательно брать канаты, изготовленные из более толстой проволоки (конструкции 6х19) .

С целью повышения эксплуатационных характеристик канатов Одесский сталепроволочно-канатный завод выпускает новую конструкцию канатов для ГПМ из круглых радиально обжатых прядей.

Преимущества таких канатов:

- высокая плотность и однородность;

- повышенное сопротивление износу проволок;

- повышенная разрывная прочность (на 15 - 18%) ;

- повышенная работоспособность (на 30 - 50%).

Рисунок 10. Касание проволок в прядях:

а) точечное с одинарным направлением

свивки; б) точечное с разным направлением

свивки; в) линейное

Рисунок 11. Выбор каната по направлению свивки:

а) канат правой свивки; б) канат левой свивки; t – шаг свивки

Причины разрушения и долговечности канатов.

Канат в процессе работы испытывает деформацию растяжения и изгиба (на блоке, барабане). Отдельные проволоки работают на растяжение, изгиб, кручение и смятие, т.е. испытывают сложное напряженное состояние.

Переменные нагрузки, действующие на канат, вызывают деформацию усталости, которая является причиной разрушения канатов.

К усталостным явлениям добавляется износ от трения проволок между собой, а также от трения на блоках и барабане.

Для уменьшения износа каната и его повреждений в процессе хранения и работы канаты покрывают защитной смазкой.

Под долговечностью каната понимают срок службы каната, после которого производят его выбраковку по специальным нормам для различных типов канатов по числу обрывов проволок на шаге свивки.

Шаг свивки (t) каната определяется следующим образом: на поверхности какой-либо пряди наносят метку, от которой отсчитывают вдоль оси каната столько прядей, сколько их имеется в поперечном сечении каната (например 6), на следующей пряди ставят вторую метку. Расстояние между ними и принимают за шаг свивки каната (рисунок 11).

На долговечность канатов оказывают влияние большое количество факторов, главные из которых следующие:

- отношение

![]() (рисунок 12, а)

(рисунок 12, а)

где Д - диаметр блока (барабана)

d - диаметр каната.

- величина нагрузки (рисунок 12, б)

z - число обрывов проволоки на длине шага свивки;

N - число повторных перегибов каната на блоке.

Расчет стальных канатов.

Производят по методу, утвержденному Госгортехнадзором

![]() (1)

(1)

где

![]() - максимальное натяжение ветви каната,

определяемое без учета динамических

нагрузок;

- максимальное натяжение ветви каната,

определяемое без учета динамических

нагрузок;

К - коэффициент запаса прочности по нормам Госгортехнадзора (от назначения каната и режима работы от 3,5 до 9);

![]() - разрывное усилие каната по данным

ГОСТа.

- разрывное усилие каната по данным

ГОСТа.

Рисунок 12. Влияние отношения

![]() (а)

и направления (в) на долговечность (N)

канатов

(а)

и направления (в) на долговечность (N)

канатов

Кроме запаса прочности каната Госгортехнадзор регламентирует минимальные соотношения между диаметром блока (барабана) Дб и диаметром каната d

![]() (2)

(2)

где е - коэффициент по нормам Госгортехнадзора (от типа ГПМ и режима работы) (е = 12-35)

Расчетный срок службы каната:

![]()

![]()

![]()

![]() (3)

(3)

где Тн.ср. - срок службы (наработка) средняя;

![]() (4)

(4)

N - общее число наблюдений (N = 10 - 20);

ti - сроки службы, полученные при 1, 2, 3 ... N наблюдений;

Кsв - влияние предела прочности на долговечность;

КQ - влияние г/п;

КПВ% - влияние ПВ%;

КВР - влияние длительности работы механизма подъема;

Кt - влияние отрицательных температур.

Изучить дополнительно РТМ.24.090.59 - 80. “Краны грузоподъемные мостовые и козловые. Канаты подъемные. Номенклатура”.