- •1 Общие положения

- •3 Определение геометрии режущих кромок фасонных резцов

- •3.1 Определение геометрии режущих кромок призматического резца

- •3.2 Определение геометрии режущих кромок круглого резца

- •4 Геометрия режущих кромок, обрабатывающих радиально

- •5 Аналитический расчет профиля фасонных резцов

- •5.1Схема аналитического расчета профиля призматического фасонного резца

- •Исходные данные для расчета

- •5.2 Схема аналитического расчета профиля круглого фасонного резца

- •Первый вариант расчета Определяется расстояние передней поверхности от оси резца :

- •Второй вариант расчета

- •6 Графический расчет профиля фасонных резцов

- •7 Размеры профиля резца в связи с измерительными базами

- •8 Расчеты высотных и осевых размеров профиля детали и резца

- •9 Дополнительные кромки фасонных резцов

- •10 Конструирование фасонных резцов

- •Резцы фасонные призматические

- •11 Проектирование шаблона и контршаблона

- •12 Конструирование резцедержателя для фасонного резца

- •13 Пример расчета круглого резца

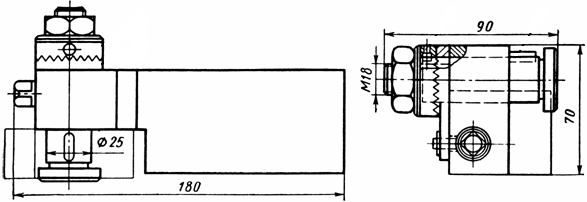

12 Конструирование резцедержателя для фасонного резца

Для установки, крепления и регулирования фасонных резцов применяются державки различных конструкций в зависимости от типа станка и резца, удобства и возможности размещения его на суппорте, наличие различных механизмов регулирования положения резца.

Державки фасонных резцов различают:

-

по типу станков, на которых они применяются (для токарных и токарно-револьверных станков, для автоматов и полуавтоматов);

-

по способу крепления их на станке (на суппортах, на револьверных головках, в резцедержателях суппортов);

-

по типу фасонных резцов, закрепляемых в них (для круглых резцов, для призматических радиальных, призматических тангенциальных резцов);

-

по способу закрепления резцов в державке (консольное, двухопорное, ласточкин хвост);

-

по способу регулирования положения режущей кромки резца (по высоте центра детали, положения оси резца или базы крепления – параллельно или под углом, перемещение резца в направлении оси детали, качание резца на заданную величину).

В данной работе необходимо спроектировать резцедержатель для токарного автомата для этого необходимо

определить на каком токарном автомате может быть обработана заданная деталь;

выбрать конструкцию резцедержателя;

размеры резцедержателя согласовать с размером резца размерами суппорта и высотой центров станка Указать на чертеже настроечный размер по которому устанавливается резец в резцедержателе для обеспечения заданной геометрии

Некоторые конструкции державок показаны на рисунках 21-24.

|

а) |

б) |

Рисунок 21. Державки круглых резцов для работы на автоматах (крепление на суппорте): а) консольное закрепление резца; б) двухопорное закрепление резца

а)

б)

|

в) Рисунок 22. Державки круглых резцов для работы: а) на автоматах; б) на полуавтоматах; в) на токарных станках |

Рисунок 23. Державки круглых резцов для работы на токарных и токарно-револьверных станках

Рисунок 24. Державки призматических резцов

13 Пример расчета круглого резца

-

Проектирование фасонного резца

-

Задание

-

|

|

|

|

|

|

|

Материал детали |

Тип резца |

|

25 |

35 |

70 |

|

|

|

Алюминиевый сплав Д16 |

Круглый с отв. |

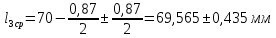

1.2 Подготовка исходных данных для расчёта профиля фасонного резца

Вследствие того, что размеры профиля обрабатываемой детали являются допускными, для расчета размеров профиля резца принимаются не номинальные размеры детали, а размеры, соответствующие серединам полей допусков.

1.2.1 Расчет диаметральных размеров детали, соответствующих серединам полей допусков.

В соответствии с величиной диаметров переназначим индексы, начиная с наименьшего.

1.2.2 Расчет линейных размеров соответствующих серединам полей допусков.

1.2.3 Рассчитаем радиусы поверхностей деталей. Полученные величины радиусов будем использовать в дальнейших расчетах профиля фасонного резца.

1.3 Определение геометрии режущих кромок круглого фасонного резца

1.3.1 Расчёт для прямолинейных участков профиля

Величина переднего и заднего углов фасонных резцов выбирается по справочным данным в зависимости от обрабатываемого материала. Предварительно выбираем материал режущей части: быстрорежущая сталь Р6М5 ГОСТ 19265 – 73.

При

HB>60, принимаем

,

,

.

.

Обрабатываемый материал – алюминиевый сплав Д16.

Величина

переднего

и заднего

и заднего

углов выбирается для участков режущих

кромок фасонных резцов, обрабатывающих

наименьший диаметр у профиля детали.

Во всех других точках режущих кромок

величина передних и задних углов

существенно отличается от

углов выбирается для участков режущих

кромок фасонных резцов, обрабатывающих

наименьший диаметр у профиля детали.

Во всех других точках режущих кромок

величина передних и задних углов

существенно отличается от

и

и

.

.

Как

у круглых, так и у призматических резцов

с увеличением обрабатываемого диаметра

передний угол уменьшается, а задний

увеличивается. Кроме этого, отдельные

участки режущей кромки располагаются

наклонно к оси обрабатываемой детали.

Передние и задние углы у этих кромок в

нормальном сечении будут меньше, нежели

в радиальном сечении, и в тем большей

степени, чем больше угол φ – между

режущей кромкой и радиальным сечением.

Поэтому производится расчет величины

передних и задних углов во всех характерных

точках режущей кромки резца и проверяется

величина передних

и задних

и задних

углов в

нормальном сечении во всех сомнительных

точках режущей кромки. В итоге, если в

какой-либо точке режущей кромки окажется,

что

углов в

нормальном сечении во всех сомнительных

точках режущей кромки. В итоге, если в

какой-либо точке режущей кромки окажется,

что

,

то необходимо будет увеличивать угол

,

то необходимо будет увеличивать угол

и проверить вторично в этой точке

величину угла

и проверить вторично в этой точке

величину угла

.

.

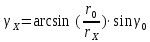

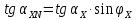

Величина передних и задних углов в различных точках режущей кромки круглого резца определяется по формулам:

.

.

,

,

,

,

где R – радиус резца;

.

.

Радиус круглого резца R определяем в зависимости от максимальной глубины профиля обрабатываемой детали и конструкции торцовой части резца.

Глубина профиля детали

,

,

где

,

,

- наибольший и наименьший размеры детали.

- наибольший и наименьший размеры детали.

,

тогда R=45

мм (таблица №3).

,

тогда R=45

мм (таблица №3).

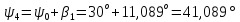

1.3.2 Расчёт для криволинейного участка профиля

Определим

величину передних

и задних углов

и задних углов

углов в нормальном сечении к режущей

кромке :

углов в нормальном сечении к режущей

кромке :

,

,

,

,

где

– угол между радиальным направлением

и касательной к режущей кромке в точке

Х, определяемой аналитически или

графически.

– угол между радиальным направлением

и касательной к режущей кромке в точке

Х, определяемой аналитически или

графически.

1.4 Геометрия режущих кромок, обрабатывающих радиально расположенные поверхности детали

Для

улучшения условий резания у профилей,

отдельные участки которых располагаются

радиально, т. е. угол

,

выполняют вспомогательный угол в плане

,

выполняют вспомогательный угол в плане

.

.

1.5 Аналитический расчёт профиля фасонного резца

Аналитический расчет профиля круглого фасонного резца сводится к определению радиусов резцов в различных точках профиля.

Определяем расстояние передней поверхности от оси резца Н:

Определяем вспомогательные размеры А и В:

,

,

.

.

Затем рассчитаем:

,

,

.

.

Определяем исходные радиусы резца:

Определяем глубину профиля на резце относительно режущей кромки, обрабатывающей минимальный диаметр детали:

1.6 Графический расчёт профиля фасонного резца

Производится для проверки правильности аналитического расчета, так как при этом исключается возможность совпадения ошибок.

Графический

расчет профиля круглого фасонного резца

выполняется в следующей последовательности.

Проводится базовая линия А – А, на

которой определяется положение точек

О и

.

Из точки

.

Из точки

проводится

линия передней поверхности под углом

проводится

линия передней поверхности под углом

и линия

и линия

под углом

под углом

.

Последняя будет перпендикулярна к

задней поверхности круглого фасонного

резца. На линии

.

Последняя будет перпендикулярна к

задней поверхности круглого фасонного

резца. На линии

из центра в точки

из центра в точки

радиусом, равным выбранному максимальному

радиусу резца R1,

делается засечка. В результате получаем

положение центра О1

круглого фасонного резца, отстоящего

от базовой линии на расстоянии h.

Радиусом

радиусом, равным выбранному максимальному

радиусу резца R1,

делается засечка. В результате получаем

положение центра О1

круглого фасонного резца, отстоящего

от базовой линии на расстоянии h.

Радиусом

из точки О делаем засечку на линии

передней поверхности и получаем точку

из точки О делаем засечку на линии

передней поверхности и получаем точку

.

Расстоянием О1

.

Расстоянием О1 определяем радиус R1

части профиля резца, которая обрабатывает

расположенную на окружности

определяем радиус R1

части профиля резца, которая обрабатывает

расположенную на окружности

часть профиля

детали.

часть профиля

детали.

Разница

Ri

и R1

дает глубину

профиля

.

Сочетание полученных размеров

.

Сочетание полученных размеров

и линейных размеров детали дает искомый

профиль фасонного резца в плоскости,

перпендикулярной к задней поверхности.

и линейных размеров детали дает искомый

профиль фасонного резца в плоскости,

перпендикулярной к задней поверхности.

1.7 Размеры профиля резца в связи с измерительными базами

Необходимо выбрать измерительные базы на профиле резца с таким расчетом, чтобы можно было удобно и с большей точностью ориентироваться по ним при контроле профиля резца на микроскопе или контроле его комплексным шаблоном.

Обычно на профиле выбираются две поверхности, имеющие наибольшую протяженность – одна параллельна оси обрабатываемой детали, а другая – перпендикулярна ей. Допуски на размеры профиля резца принимаем равными 20% от поля допуска на соответствующие размеры профиля детали от установленных измерительных баз. Размеры профиля от измерительных баз в каждом случае определяются расчетом соответствующих размерных цепей.

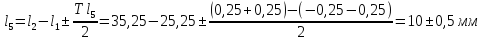

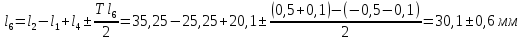

Определим допуски на высотные размеры резца:

Выполним расчет высотных размеров профиля резца с учётом использования в качестве базовой поверхности А резца, так как её будет удобнее использовать, чем криволинейную (101).

Выполним расчет линейных размеров детали относительно базовой поверхности Б.

Определим допуски на линейные размеры резца.

1.8 Дополнительные кромки фасонных резцов

Кроме

режущей части резца, которая предназначена

для основной работы, т.е. для обеспечения

профиля обрабатываемой детали на длине

,

у фасонных резцов делаются дополнительные

режущие кромки. С одной стороны резца

делается кромка для изготовления фаски

под углом

,

у фасонных резцов делаются дополнительные

режущие кромки. С одной стороны резца

делается кромка для изготовления фаски

под углом

,

которая переходит в упрочняющую кромку.

С другой стороны изготавливается кромка,

предназначенная для образования

проточки, по которой будет настраиваться

резец для отрезки.

,

которая переходит в упрочняющую кромку.

С другой стороны изготавливается кромка,

предназначенная для образования

проточки, по которой будет настраиваться

резец для отрезки.

Принимаем

длину фасочной кромки

;

длину упрочняющей кромки

;

длину упрочняющей кромки

;

длину отрезной кромки

;

длину отрезной кромки

;

угол фаски

;

угол фаски

;

углы отрезной кромки

;

углы отрезной кромки

;

;

.

.

1.9 Конструирование фасонного резца

|

Максимальная глубина профиля обрабатываемой детали |

Размеры резца |

Размеры отверстий под регулировочный штифт, мм |

|||||||

|

|

|

|

|

b, мм |

r, мм |

|

|

|

|

|

14 |

90 |

22 |

34 |

18 |

2 |

70 |

45 |

6 |

|

1.10 Проектирование шаблона и контршаблона для проверки профиля фасонного резца

Шаблон и контршаблон для комплексной проверки профиля резца проектируется как профильный калибр, контролирующий на просвет.

При контроле на просвет шаблон прикладывается к резцу так, чтобы базовые поверхности профиля шаблона и резца плотно прилегали друг к другу, а на остальных поверхностях при этом может образоваться просвет. Величина его не должна превышать допуск на размер соответствующего элемента профиля резца.

При конструировании комплексных шаблонов, номинальные размеры элементов профиля должны рассчитываться как размеры, соответствующие максимуму тела контролируемого резца. Номинальные значения всех соответствующих размеров у шаблона и контршаблона одинаковы.

Допуски на линейные размеры у шаблонов задаются в тело шаблона и равны 10% от допуска соответствующего размера профиля резца, а у контршаблонов симметрично и равны 5% от допуска соответствующего размера профиля резца.

Базой для расчета размеров является расстояние от измерительной базы до режущей кромки, обрабатывающей минимальный диаметр детали. Если пользоваться единой формулой расчета, то получим, что размеры по глубине режущих кромок, лежащих ниже радиальной измерительной базы, будут иметь знак минус, а лежащие выше – плюс.

Номинальные размеры шаблона и контршаблона определяются по принципу «максимума тела контролируемого резца». «Максимум тела резца» означает, что номинальный размер шаблона должен быть таковым, чтобы совпадал с предельным допустимым размером резца, при котором его масса будет максимальной.

Правило расчета номинальных размеров шаблонов и контршаблонов: для охватываемых размеров резца (вал) к номинальному надо прибавить половину допуска, для охватывающих (отверстие) – отнять половину допуска на размер.

Однако, учитывая возможности инструментального производства, допуски на размеры шаблонов и контршаблонов не должны быть меньше значений, указанных в рекомендациях (таблицы 7, 8).

Пересчитываем размеры шаблона и контршаблона:

-

размер резца

-

размер резца

ЛИТЕРАТУРА

-

«Расчет и проектирование фасонных резцов». Методические указания к курсовому проектированию. ЧПИ, 1975 г - 38 стр.

-

Справочник конструктора – инструментальщика. Под общей ред. В.И.Баранчикова. М.: Машиностроение, 1994г. – 560 стр.

60

60 50

50 45

45 ,

мм

,

мм ,

мм

,

мм