DD-first report-Savchenko-TM-2014-ru-2

.pdf

|

Интерпретация LNNL |

|

(USA)нового подхода |

VNIINM |

VNIINM |

(P. Turchi and M. Fluss) |

Why Metallic Inert Matrix Fuel (IMF) – Composite Fuel of dispersion type?

High irradiation resistance

High thermal conductivity

Optimum fission gas management and minimum swelling (pore region)

Metallurgical bond between fuel and cladding, and at the same time, protection against fuel-cladding interaction

VNIINM |

VNIINM |

Рис. 34. Схема композитного топлива, интерпретация композитов LLNL (США) и структура композитов [53-54]

Конструктивно дисперсионный топливный сердечник состоит из равномерно распределенных гранул топлива повышенной плотности из сплавов U-Mo, U-Nb-Zr, U3Si, металлургически сцепленных между собой и с оболочкой твэла специально разработанными матричными сплавами на основе циркония с температурой плавления 790 - 8600С. При этом в топливном сердечнике сохраняется регулируемая пористость от 16 до 38 % для компенсации распухания топлива. Применительно к тепловым реакторам новое топливо будет иметь лучшие нейтронно-физические характеристики, что, в конечном счете, снизит себестоимость производимой электроэнергии.

21

Таблица 7

Свойства топливных композиций [47, 54]

Дисперсионное топливо |

U3Si |

U-9Mo |

U-1.5Mo-1.0Zr |

U-5Nb-5Zr |

U-3Nb-1.5Zr |

UO2 |

||

таблетка |

||||||||

Содержание |

урана в |

66% o |

9.6 |

10.7 |

11.9 |

9.8 |

11.34 |

|

топливной композиции |

|

|

|

|

|

|

8.5 |

|

(г/см3 под |

оболочкой |

72% |

10.45 |

11.7 |

12.9 |

10.7 |

12.37 |

|

твэла) при |

объемной |

|

|

|

|

|

|

|

доле топлива |

|

|

|

|

|

|

|

|

Увеличение содержания урана |

13-24 |

26-38 |

42-55 |

15-26 |

35-47 |

- |

||

по сравнению с таблеткой из |

|

|

|

|

|

|

||

|

UO2, % |

|

|

|

|

|

|

|

Теплопроводность при 500 °С, |

19 |

22 |

24 |

18 |

21 |

2-4 |

||

W m-1 К-1 |

|

|

|

|

|

|

|

|

Слой взаимодействия при 750 °С |

7-10 |

10-15 |

|

15-25 |

|

|

||

в течении 6000 часов, µm |

|

|

|

|

|

|

|

|

Скорость коррозии в воде при |

0.03 |

0.05 |

|

0.02 |

|

|

||

3300C (г/м2ч) |

|

|

|

|

|

|

|

|

В твэлах, изготовленных методом капиллярной пропитки, объемная доля топлива составляет 6672%. Поэтому при применении ураноемкого топлива, достигается ураноемкость 9.5-12.9 г/см3 под оболочкой твэла.

Рис. 35. Микро и макроструктура модифицированного топлива с большей объемной долей урана (72%по объему под оболочкой твэла) и внешний вид образца твэла типа ВВЭР-1000 (диаметр 9.1 мм), изготовленнго методом капиллярной пропитки [47, 54]

Композитное топливо может рассматриваться как толерантное топливо в соответствие со следующими критериями [56]:

-высокая теплопроводность,

-наличие металлургического сцепления оболочки с сердечником приводит к дополнительному уменьшению рабочей температуры топлива и делает твэлы работоспособными в режиме

переменных нагрузок, - высокая ураноемкость топлива, более чем на 20% превышающая ураноемкость штатного

топлива с таблеткой из диоксида урана, что позволит не только компенсировать ухудшение нейтронно-физических характеристик реактора при применении, например, стальных оболочек твэлов, но даже и снизить обогащение топлива.

- покрытое топливо (частички топлива распределены в металлической матрице, которая служит также как геттер).

Данное композитное топливо, как и любое топливо дисперсионного типа, может применяться не только в стержневых твэлах, но и в любой сложной форме, в частности, в кольцевых твэлах. Массачусетский Технологический Институт в компании с Westinghouse для реакторов типа

22

PWR разрабатывает конструкцию кольцевого твэла, в котором теплоноситель омывает твэл и снаружи и изнутри.

Другим вариантом увеличения мощности активной зоны является уменьшение диаметра твэла, например с 9.1 mm до 6.8 mm. Такой тип твэла планируется использовать в ПЭБ (плавучий энергоблок). В этом случае выигрыш в мощности составит 30% с минимальным изменением технологии.

Рис. 36. Конструкции твэлов с повышенной мощностью [34, 35, 53]

На базе МЕТМЕТ топливо возможна разработка композитного U(Th)-PuO2 топлива, альтернативного МОХ топливу для реакторов PWR, ВВЭР, CANDU. Основной подход к разработке твэла - разделение операций изготовления твэла с урановым сердечником и введения в него порошка из диоксида плутония, что приводит к минимизации пылеобразующих операций изготовления твэла [48, 50, 53].

С использованием отвального урана по описанной выше технологии изготавливаются твэлы методом капиллярной пропитки, при этом пористость в топливном сердечнике увеличивается до 25-30% (рис. 37). Таким образом, создается пористый сердечник из уранового сплава с ураноемкостью 9,0 – 9,5 г/см3 и теплопроводностью 16-18 Вт/м*K. Затем, сквозь топливный столб через открытую пористость засыпается штатный порошок из диоксида плутония фракции до 100 мкм, изготавливаемый по различным технологиям (гранулированный - технология ВНИИНМ, ГРАНАТ – технология AREVA и ВНИИНМ, пирохимическим методом - технология НИИАР). Затем твэл герметизируется. Таким образом, крупка диоксида плутония расположена в порах теплопроводного каркаса из урановой топливной композиции (рис. 37-38) [48, 50, 53].

23

Изготовление каркасного твэла (заготовка твэла – |

|

Заключительная стадия |

|||

экологически чистое производство) |

|

изготовления твэла с U238 – PuO2 |

|||

a) Засыпка смеси |

b) Нагрев (капиллярная |

|

c) Засыпка PuO2 в каркасный твэл и |

||

гранул U238 и матрицы |

|

пропитка) топлива |

|

получение готового твэла |

|

из Zr сплава |

(с образованием U238 каркаса) |

|

|

||

|

|

для последующей |

|

|

|

|

инфильтрации сквозь него |

|

|

||

|

|

порошка из PuO2 |

|

|

|

|

|

|

|

|

Виброуплотнение |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Протяжка |

|

|

|

|

|

|

||

|

|

|

твэла через |

|

|

|

|

|

|

|

|

|

|

|

индуктор |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Макроструктура готового твэла |

Высокопористый топливный сердечник (сплавы U238) |

||

перед виброзаполнением порошком PuO2 |

(PuO2 в порах показан условно) |

|

Каркасный твэл

Рис. 37. Композитное U-PuO2 дисперсионное топливо вместо MOX и стадии изготовления твэла [48, 50, 53]

Pore |

Pore |

|

U-Mo |

|

Zr |

U-Mo |

UO2 |

|

UO2 |

Zr

Рис. 38. Микроструктура композитного топлива (UO2 использовался вместо PuO2) [48, 50, 53]

Разработка нитридного топлива

ВО ВНИНМ разработано смешенное нитридное топливо для быстрого реактора БРЕСТ-300 со свинцовым теплоносителем [57-60]. Его характеристики представлены в таблице 8.

24

Таблица 8

Тип топлива

Диаметр и толщина стенки оболочки

твэла, мм

Материал оболочки

Длина твэла, мм,

Эффективная плотность топлива, г/см3

Максимальная температура оболочки

твэла, °С

Максимальная глубина выгорания

топлива в твэле,% т.а.

Максимальная линейная мощность,

кВт/см

Максимальная повреждающая доза, сна

Средняя температура теплоносителя:

- на входе в а.з., °С

-на выходе из а.з., °С

Длительность

кампании/микрокампании, эфф.сут.

Теплоноситель

Таблетка

(U,Pu)N

9,7 х 0,5 (ЦЗ)

10,5 х 0,5 (ПЗ)

Сталь ЭП823-

Ш

~2160

~11,5

не более 670

до 9,5*

42

150*

420

540

1800/300

Свинец с

регулированием

содержания

кислорода

Однако для применения в реакторах типа ВВЭР оно должно быть модернизировано в с целью увеличения коррозионной стойкости и применением изотопа N15 c меньшим захватом тепловым нейтронов.

Внешний вид топлива после облучения в реакторе Бор-60 приведен на рис. 39, технологическая цепочка производства топливных таблеток и топливных сборок на СХК на рис. 40-41.

Рис. 39. Внешний вид топлива после облучения в реакторе Бор-60 [57, 58]

25

Рис. 40. технологическая цепочка производства топливных таблеток на СХК

Рис. 41. Технологическая цепочка производства топливных сборок на СХК [59, 60]

Во ВНИИНМ также разрабатывалась силицидное топливо U3Si для реакторов РБМК (CANDU). Стержни и таблетки изготавливались методом плавки с последующей разливкой в литейные формы, механической обработкой и стабилизирующим отжигом. Исследованы все свойства топлива, включая коррозионную стойкость

Таблица 9

Состав, % мас

UN

UN

U3Si

U3Si2

U-(3-6)Mo

U-(3-7)Zr

U-(3-6)Nb+Zr

U-(2-4)Mo-(0.1-0.6)C

U-1,5Mo-1.0 Zr

UO2

Теоретическая |

Плотность по |

Различие в |

||

плотность, |

ураноемкости по |

|||

урану, г/см |

3 |

|||

г/см3 |

|

сравнению с UO2 |

||

14,3 |

13,5 |

|

+40% |

|

14,6 |

|

+51% |

||

15,6 |

|

|||

11,32 |

|

+17% |

||

12,2 |

|

|||

17.0 |

|

+76% |

||

18.1 |

|

|||

16.4 |

|

+70% |

||

17,3 |

|

|||

16.8 |

|

+74% |

||

17.7 |

|

|||

16.7 |

|

+73% |

||

17.6 |

|

|||

18.0 |

|

+86% |

||

18.5 |

|

|||

|

|

|

||

10,96 |

9.66 |

|

|

|

|

|

|

|

|

В отличие от общепринятого мнения, что топливо сохраняет свою стабильность *форму и размер) только то температуры ликвидуса, мы предположили, что стабильное состояние сплава должно сохраняться и при более высоких температурах – выше температуры солюдуса, но ниже температуры ликвидуса. Это предположение было подтверждено экспериментально нагревом образца твэла с силицидным топливом (11500С – 30 минут) для имитации аварийной ситуации. Образец сохранил свою форму и размеры. Слой взаимодействия с оболочкой не превышал 30 микрон [61].

26

Рис. 42. Диаграмма состояния U-Si с областью исследованного топлива из U3Si

Fuel

Fuel |

|

Interaction |

|

|

region |

||

|

|

||

|

Clad |

||

10μm |

|

|

10μm |

|

|

|

|

Рис. 43 Структура образца твэла с силицидным топливом после имитации аварийной ситуации

(11500С – 30 минут) [61]

Таким образом, в качестве толерантного топлива мы можем применить более плотное U3Si топливо вместо рассматриваемого сейчас U3Si2, или топливо промежуточного состава.

Применение холодного топлива значительно снижает максимальную и среднюю температуру топлива (рис. 44).

27

— composite

Рис. 44. Изменение максимальной температуры топлива в зависимости от времени [62]. График для композитного топлива выделен черным пунктиром.

Это хорошо видно из рис. 44, [62], в который мы добавили композитное топливо

Микрокапсульное топливо

Микрокапсульное топливо представляет собой дисперсию топливных частиц в керамической или металлической матрицах [9, 63-66].

ВНИИНМ разрабатывает покрытые частицы (U,Pu)O2 для газовых реакторов. Для использования данного топлива как толерантного топлива, мы планируем переход на UN топливо для увеличения ураноемкости таблеток.

Рис. 45. а) Фото внешнего вида 200 мкм PuO1,67 кернов и (в) экваториального сечения керна

[64-66]

28

91 |

С А Н П Р О П У С К Н И К |

86 |

|

|

|

|

|

79a |

|

|

|

|

43 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

43 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Компактирование |

|

|

|

|

||||||||||

Инженерная комната |

|

|

85 |

|

78 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

40-7 |

|

|

качества |

|

|

|

выход |

|

|

707140-5 |

|

|

|

41 |

|

|

87 |

|

54a |

53 |

|

|

|

Нанесение покрытий |

||||

|

|

|

|

|

|

Контроль |

|

|

|

|

|

|

|

|

|

|

|

56 |

|

|

55 |

54 |

|

52 |

52a |

51 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

57 |

|

|

|

|

|

||||||||

|

|

|

77 |

82 |

80 |

|

|

33 |

|

|

|

|

|

|

|

а58 |

|

|

|

55а |

|

|

|

зона |

67 |

50 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

43 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ремонтная |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

48 |

|||

|

|

|

|

|

80a |

|

|

|

Аварийный |

|

|

|

|

|

58 |

|

|

|

|

44 |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

87 |

88 |

|

|

|

|

68 |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

выходи |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

45 |

|

47 |

|

44 |

89 |

|

|

|

|

|

|

|

|

|

40-4 |

|

|

|

|

|

|

30-ПК |

87 |

|

87 |

|

|

|

60 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

46 |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

87 |

|

87 |

|

|

|

|

|

Вход |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

44 |

|

|

|

|

|

|

|

|

40-1 |

|

|

|

|

40-1 |

|

ПК30 |

|

|

72 |

73 |

74 |

75 |

|

|

|

|

76 |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

40-2 |

|

|

44 |

|

|

|

|

87a |

44 |

43 |

40-10 |

|

|

|

|

32 |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

87a |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

43 |

|

|

|

|

83 |

|

|

|

31 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

32a |

|

|

|

|

|

|||

|

– боксы участков приготовления |

|

|

|

|

|

|

|

|

|

|

|

|

25 24b 24a 23 |

|

|

|

|

|

|

|

|

|

||||||

|

83 |

|

|

|

|

|

|

1a |

|

87a |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

растворов и производства кернов |

|

|

|

|

|

1 |

88 |

87a |

|

|

26 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

22b |

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

1b |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

– боксы участка нанесения покрытий |

43 |

|

|

|

|

|

|

44 |

|

|

|

27 |

|

|

|

|

Контроль |

качества |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

Ремонтная зона |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

93 |

28 |

|

|

22a |

|

|

|

|

|

|

|

|

|

|

|||||

|

– боксы участка компактирования |

83 |

|

|

|

|

|

2 |

|

36 |

|

|

|

|

|

|

21 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

35 |

|

|

|

20 |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

2a |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

– боксы контроля качества |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

37 |

|

|

|

|

|

||

|

|

|

|

|

44 |

|

4 |

|

3 |

14b |

|

|

|

|

|

19 |

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

43 |

Участок |

приготовления растворов |

7 |

6 |

5 |

|

|

|

|

|

15a |

|

|

18 |

|

|

|

|

|

43 |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

17 |

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

13 |

14 |

15 |

|

16 |

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

9 |

|

|

10 |

11 |

12 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

43 |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

Участок производства кернов |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

40-3 |

|

|

|

|

|

|

|

|

43 |

|

|

38 |

|

43 |

|

|

40-4 |

|

|

|

|

|

|

|

|

||

Рис. 46. Боксовая исследовательская установка [64-66]

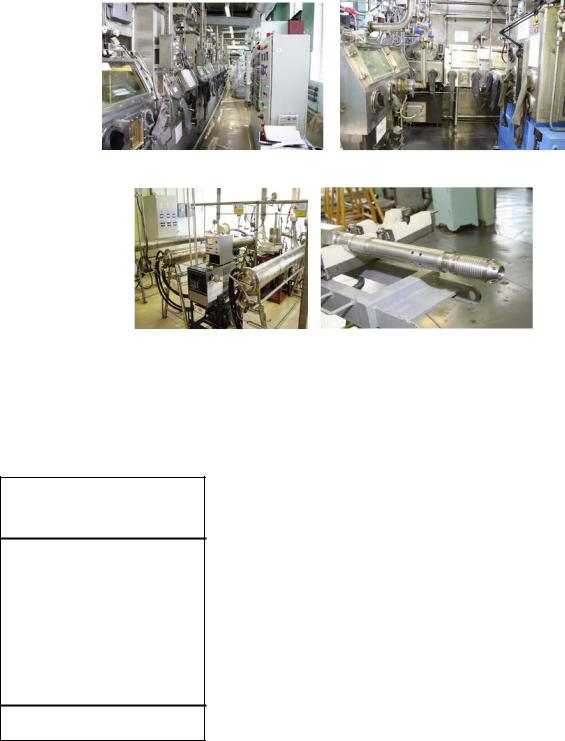

На рис. 47-50 приведены: участки нанесения покрытий, изготовления компактов, контроля качества, а также внешний вид тепловыделяющего элемента (компакт)

Рис. 47. Участок нанесения покрытий. Основа процесса – высокотемпературный пиролиз газов: С2Н2, С3Н6 и МТХС в аппаратах кипящего слоя [64-66].

Рис. 48.Участок изготовления компактов [64-66]

29

Рис. 49. Участок контроля качества [64-66]

Рис. 50.Тепловыделяющий элемент (компакт) [64-66]

Многофазное металлокерамическое топливо

Во ВНИИНМ разработана концепция легирования гамма-фазных сплавов урана, в частности, U-Mo топлива, заключающаяся в получении двухфазной структуры сплава, состоящей из основной γ-(U-Mo) фазы и интерметаллидной фазы [67]. Интерметаллидная фаза должна иметь максимальную плотность по урану, высокую радиационную стойкость, низкое содержание молибдена, и выделяться по границам зерен.

Основной подход – получение двухфазной структуры топлива, состоящей из диоксида урана и стабильной гамма-урановой фазы, обеспечивающей более высокую теплопроводность и ураноемкость топлива.

Микроструктуры некоторых сплавов приведены на рис. 51. Следует отметить, что несмотря на относительно небольшое содержание молибдена в гамма-фазе, она остается стабильной и не распадается даже при отжиге 6000С в течении 2 часов

30