Задачи организация ИДиМ

.docx1. В структуре автомобильного завода есть цехи с численностью работающих:

1) чугунолитейный — 185 чел.

2) сталелитейный — 115

3) ремонтно-строительный — 62

4) заготовительный — 26

5) ремонт. цех литейн. оборудования — 83

6) автотранспорт. — 49

7) железнодорож — 18

8) электротрансп — 44

9) запасных частей — 430

10) автоматиз.-складской — 143

11) инструмент. — 200

12) штамповочный — 140

13) механизации производства — 179

14) энергоцех — 180

15) механосборочный — 280

16) автосборочный — 320

17) автоприцепн.-сборочный — 215

18) автобусно-сборочный — 164

19) цех изготовления коробки передач — 180

20) цех металлопокрытий — 32

21) цех термообработки — 78

22) участок переработки черн. и цвет. лома — 28.

Определить удельный вес работников, занятых в осн., вспомогат., обслуж. и побочных производствах.

Решение.

В сумме получилось 3151 человек.

Основной (номера 1, 2, 4, 9, 12, 15, 16, 17, 18, 19, 20, 21) = 185+115+26+430+140+280+320+215+164+180+32+78=2165

2165/3151=0,687 (68,7%).

Вспомогательный (номера 3, 5, 11, 13, 14) = 62+83+200+179+180=704

704/3151=0,2234 (22,34%).

Обслуживающий (номера 6, 7, 8, 10) = 49+18+44+143=254.

254/3151=0,0806 (8,06%).

Побочный (номер 22) = 28. 28/3151=0,0089 (0,9%).

2. Проанализировать выполнение месячного планового задания и определить коэффициент ритмичности работы участка брошюровочно-переплетного участка, если на протяжении месяца декадные планы выполнялись следующим образом:

|

Декады |

План, тыс. шт. брошюр |

Факт, тыс. шт. брошюр |

|

1 |

150 |

148 |

|

2 |

150 |

155 |

|

3 |

145 |

146 |

Решение.

3.2. Рассчитать длительность и структуру производственного цикла по продлжительности прохождения изданий по стадиям производственного цикла.

|

№ издания |

Стадия производственного процесса |

Сумма |

|||

|

Изготовление печатных форм |

печатание |

Брошюровочно-переплетные процессы |

|||

|

1 |

1 |

4 |

1 |

6 |

|

|

2 |

7 |

4,5 |

1 |

12,5 |

|

|

3 |

7 |

13 |

2 |

22 |

|

|

4 |

1 |

2,5 |

0,5 |

4 |

|

-

1/6 = 0,17 = 17%

4/6 = 0,66 = 66%

1/6 = 0,17 = 17%

-

7/12,5 = 0,56 = 56%

4,5/12,5 = 0,36 = 36%

1/12,5 = 0, 08 = 8%

-

7/22 = 0,32 = 32%

13/22 = 0,59 = 59%

2/22 = 0,09 = 9%

-

¼ = 0,25 = 25%

2,5/4 = 0,625 = 62,5%

0,5/4 = 0,125 = 12,5%

3.4. Партия из 4 деталей обрабатывается на 4 операциях. Длительность первой – 2 ,второй — 4 мин, третьей — 3 мин, четвертой — 1 мин. Определить длительность цикла изготовления всей партии изделия расчетным и графическим способом при последовательном, параллельном и последовательно-параллельном виде движения предметов труда.

4 детали.

2+4+3+1=10 мин, р = 2

Тпосл

=

Тпар

=

Тпар-посл

=

5. В планируемом году необходимо организовать поточное серийное производство. Определить тип организации производства по каждому цеху и рассчитать фактическую производительность автоматической поточной линии.

|

Показатели |

Цех |

||

|

1-й |

2-й |

3-й |

|

|

1. Общее число деталей операций в цехе |

55 |

39 |

102 |

|

2. Количество единиц оборудования в цехе |

6 |

8 |

5 |

|

3. Программа выпуска изделий за цикл |

85 |

96 |

60 |

|

4. Основное время обработки изделия, ч |

0,16 |

0,1 |

0,3 |

|

5. Вспомогательное время обработки изделия, ч |

0,1 |

0,5 |

0,16 |

|

6. Время технологического обслуживания поточных линий, ч |

0,05 |

0,08 |

0,1 |

|

7. Время организационного обслуживания поточных линий, ч |

0,06 |

0,03 |

0,09 |

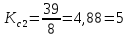

1) Коэффициент серийности:

,

где N

– общее число операций в цехе, P –

число рабочих мест в цехе.

,

где N

– общее число операций в цехе, P –

число рабочих мест в цехе.

–

среднесерийный;

–

среднесерийный;

–

крупносерийный;

–

крупносерийный;

–

среднесерийный.

–

среднесерийный.

2)

Производительность поточной линии:

,

где ВП – выпуск продукции в натуральном

выражении, штук за 1 цикл; t0 –

основное время, ч; tB –

вспомогательное время на установку

деталей, ч; tT.0 –

время технологического обслуживания,

ч; t0.0. –

время организационного обслуживания,

ч.

,

где ВП – выпуск продукции в натуральном

выражении, штук за 1 цикл; t0 –

основное время, ч; tB –

вспомогательное время на установку

деталей, ч; tT.0 –

время технологического обслуживания,

ч; t0.0. –

время организационного обслуживания,

ч.

6. Поточная линия сборки деталей осуществляется в одну смену (8ч) с двумя перерывами по 20 минут. Программа выпуска – 50 ед/смену. Рассчитать такт, темп. Определить, как изменяться показатели, если линия будет работать в 2 смены при программе выпуска 115 изделий.

1)

Такт:

, F –

эффективный фонд времени за смену, мин;

N –

программа выпуска за смену, изд.

, F –

эффективный фонд времени за смену, мин;

N –

программа выпуска за смену, изд.

2)

Темп:

, F –

эффективный фонд времени за смену, мин;

N –

программа выпуска за смену, изд.

, F –

эффективный фонд времени за смену, мин;

N –

программа выпуска за смену, изд.

3) После изменения:

7. На рабочем конвейере режим работы двухсменный по 8 часов. Ремонтные перерывы — 30 минут за смену. Шаг конвейера 2 метра. Прогресс выполнения за сутки — 180.

Нормы времени по операциям:

-

2,5 мин

-

7,4 мин

-

2,3 мин

-

2,6 мин

-

5,0 мин

-

7,45 мин

-

5,1 мин

-

3,0 мин

-

1,3 мин

Определить такт линий, темп, продолжительность цикла, число рабочих мест на линии, длину, скорость конвейера.

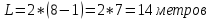

где l — шаг,

n — количество рабочих мест.

— такт

линии

— такт

линии

— темп

линии

— темп

линии

— длина

конвейера

— длина

конвейера

— скорость

конвейера

— скорость

конвейера

8. В цехе фабрики установлено16 единиц оборудования. Цех работает в 2 смены по 8 часов. В течение года фабрика работает в режиме:

-

Выходные 92 дня в год

-

Праздники 12

-

Предпраздничные дни 11 (с сокращением на 1 ч.)

Производительность единицы оборудования 2,5 изделий в час. Трудоемкость производственной программы 57 600 нормочасов. Процент выполнения норм выработки 106%.

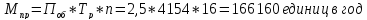

Определить производственную мощность цеха, коэффициент загрузки оборудования цеха, нужное количество оборудования для выполнения программы.

— производственная

мощность

— производственная

мощность

— нужное

количество оборудования

— нужное

количество оборудования

— коэффициент

загрузки оборудования

— коэффициент

загрузки оборудования

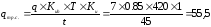

9. Определить численность контролеров отк. для производства 2 500 изделий за год. Время работы орг. контролера 8 часов в смену. Норма времени на контроль единицы продукции 20 минут. Коэффициент выборочности 1,5. Коэффициент, учитывающий время на переход от одного рабочего места к другому 1,2. В году 250 рабочих дней.

12 500*1,5=18 750

18 750*20=375 000

— численность

контролеров

— численность

контролеров

Задача 10.

|

Элементы |

Индексы |

Текущее время |

Продолжительность |

||

|

часы |

минут |

часы |

минуты |

||

|

Начало смены. Разговор с мастером. Запуск бумажной машины. Выставление размеров |

— ПЗ ОМ

ПЗ |

8 8 8

8 |

00 05 10

15 |

0 0 0

0 |

05 05

05 |

|

Закладка бумаги и резка. Ожидание бумаги |

ОП

ПО |

9

9 |

15

25 |

1

0 |

00

10 |

|

Закладка бумаги и резка. Отдых |

ОП

ОТ |

10

10 |

20

30 |

0

0 |

55

10 |

|

Закладка бумаги и резка. Уборка обрезков. Выставление размеров. |

ОП

ОМ ПЗ |

11

11 11

|

00

10 15 |

0

0 0 |

30

10 15 |

|

Закладка бумаги и резка. Ремонт. Выключение. Обед . Запуск бумажной Машины |

ОП

ПО ОМ — ОМ

|

11

11 12

13 |

40

55 00

03 |

0

0 0 1 0 |

15

15 5 00 3

|

|

Закладка бумаги и резка. Чистка бум.машины. Выставление размеров |

ОП

ОМ ПЗ |

13

14 14 |

55

05 15 |

0

0 0 |

52

10 10 |

|

Закладка бумаги и резка. Личные надобности |

ОП

ОТ |

15

15 |

03

09 |

0

0 |

48

6 |

|

Закладка бумаги и резка. Ожидание бумаги. Выставление размеров |

ОП

ПО ПЗ |

15

15 16 |

45

55 01 |

0

0 0 |

36

10 6 |

|

Закладка бумаги и резка |

ОП |

16 |

40 |

0 |

39 |

|

Заключение. Уборка обрезков |

ОМ ОМ |

16 17 |

42 00 |

0 0 |

2 18 |

ТОП = 335 мин

ТПЗ = 41

ТОМ = 53

ТОТ = 6

411 — 15 — 10 — 10 — 6 = 370

Задача 11.

Кперевыполнения норм = 1,1

Трудоёмкость 84 000 чел-ч

Эффективный фонд рабочего времени 1750 ч

84 000 : 1 750 : 1, 1 = 48 : 1,1 = 44.

12.

Птр = 10000 шт

Пскл = 5000 шт

К = 0,8

Стр = 0,7%

Сскл = 1%

Рmax ≥

10000 < 13333

Складская форма, т.к. может храниться только 10000 шт.

13.

Чистый вес выпускаемого изделия – 38 кг. Годовой выпуск – 3000 ед. Действующий коэффициент использования материала – 0,8. Предприятие планирует повысить до 0,82. Цена 1 кг материала – 42000 руб. Определить действующую и плановую норму расхода материала и годовую экономию от повышения коэффициента использования материала.

46,3 – 47,5 = –1,2 – экономия

-1,2*3000 = -3600 – годовая экономия в натуральном выражении

-3600*42000 = 151 200 000 руб

14.

Нр материала на изделие – 120 кг. В год выпускается 2800 изделий. Поставки материала 1 р. в квартал. Транспортный запас – 2 дня, остальные отсутствуют. Определить величину производственного запаса в натуральном выражении.

Пг – годовая потребность в материале

Пг = Нр * Vвып = 120*2800 = 336000

Нз = 92 дня (квартал + 2 дня)

15. Объем перевозок предприятия за сутки — 40 т. Номинальная грузоподъемность автомобиля 7 т. Время работы автомобиля в сутки 7 часов. Полная продолжительность одного рейса 45 минут. Коэффициент использования грузоподъемности автомобиля 0,85. Определить потребность в автомобилях для осуществления внешних перевозок грузов.

Решение.

т/сут

т/сут

При грузоподъемности 1,5 т, коэффициенте использования грузоподъемности 0,75, работе в 2 смены по 8 часов, коэффициент использования 0,9, время рейс 44 минуты:

т/сут

т/сут

16. Склад готовой продукции должен произвести отгрузку продукции покупателям в количестве 16 тонн: 40% в мешках и 60% в деревянных ящиках. Время оборачиваемости единицы тары 7 суток. Вместительность деревянного ящика 0,08 т, а мешка — 0,06 т. Коэффициент использования грузоподъемности деревянного ящика — 1, мешка —0,8. Предусмотрены сроки возврата тары: мешков — 15 дней, ящиков — 10 дней. Найти количество мешков и ящиков.

Решение.

Грузооборот:

Мешки: 16*0,4=6,4 т

Ящики: 16*0,6=9,6 т

17. Определить общую площадь крытого складского помещения вместительностью 500 т, если масса груза на 1 м2 равна 100 кг. Коэффициент использования склада 0,7.

Решение.

18) Определить полезную площадь склада вместимостью 800 тонн, если продукция хранится на стеллажах, если

Fст. = 5м2;

Vодн. ячейки = 1 м3;

1 стеллаж = 10 ячеек

Коэффициент заполняемости ячеек = 0,85

Объемная масса груза = 0,8 т/м3

ncт = 800/1*0,8*0,85*10 = 800/6,8 = 118 ячеек

Fпол. = 5*118 = 590 м2

19) Определить количество контейнеров и выработку

Ω (парк контейнеров) = Q*(1+k1 (ремонт)+k2 (неравномерность))/qk

qk = (qн (нагрузка)*(Fk (календарный) – Fн (ремонт)))/To (время оборота)

Перевозка груза на складе осуществляется в контейнерах со стат. нагрузкой в 1 тонну. Количество контейнеров на месяц, если среднее время оборота контейнера — 5 суток. Время в ремонте — 2 дня/месяц. Груз-т на месяц — 1000 т. Коэффициент потребности в контейнерах для ремонта — 0,07, неравн. — 0,03.

qk = 1*(30–2)/5 = 28/5 = 5,6 т/м.

Ω = 1000*(1+0,03+0.07)/5,6 = 1000*1,1/5,6 = 1100/5,6 = 197 мест

20) Длительность ремнотного цикла транспортно-загрузочного устройства, работающего в условиях серийного производства, составляет 19750 часов. Структура ремонтного цикла включает 2 средних, 6 текущих ремонтов и 18 периодических осмотров. Выстроить последовательность осмотров и ремонтов. Определить длительность межремонтного и межосмотрового периодов. Построить график ремонтов на плановый год.

aT (количество ремонтов в ремонтном цикле) = Цк (межремонтный цикл)/Цт — 1

aср = Цк/Цср — 1

aо = Цк/ЦТО — 1

Цср = Цк/aср +1 = 19750/2+1 = 6583,3 ч.

Цт = Цк /aT +1 = 19750/6+1 = 2821,4 ч.

Цо = Цк/ aо + 1 = 19750/18+1 = 1039,5 ч.

Кол-во ремонтов в год:

ni = O*T*Кв*ai / Цк, где

T — часовой фонд времени (8640 ч.);

O — число единиц однотипного оборудования;

Kв — коэффициент использования рабочего времени;

ai — число ремонтов или ТО в ремонтном цикле;

Цк — ремонтный цикл.

21. На предприятии работа ведется в 3 смены. Определить число капитальных и текущих ремонтов в год, время простоя в ремонтах и составить годовой план ремонтов по месяцам, если ремонтный цикл составляет 17280ч, межремонтный период между текущими ремонтами 720ч, простой в капитальный ремонт 150ч, в текущий 32ч. Дата последнего капитального ремонта 14.02, текущего — 18.12.

ак=1

а1=17280/720 = 24–1 = 23

ni=1*8640*1*23/17280=11,5 (1й год – 12, 2й год – 11)

12*32=384, 11*32=352 — простои

720ч≈30дней

Ремонты: 18.12, 17.01, 16.02, 18.03

22. Рассчитайте годовую потребность цеха в электроэнергии, если известно, что он работает в 2 смены по 8ч 256 рабочих дней в год. Общая мощность двигателей цеха 600кВт, коэффициент использованной мощности 0,9, коэф. исп. по времени 0.75, потери электроэнергии в сети 6%, в двигателях 10%.

Действительный фонд времени: Фд = 256*16=4096ч

Рэл.дв = (600*4096*0,9*0,75)/094*0,9 = 1960851 кВт*ч

23. Рассчитайте годовую потребность цеха в электроэнергии при его работе в 2 смены продолжительностью по 8ч 252 рабочих дня. Общая мощность двигателей цеха 860кВт, коэф. исп. мощности 0,9, коэф. Исп. по времени 0,85. На освещение и хоз. Нужды планируемые затраты 154000 кВт*ч. При расчете учесть потери 5%.

Действительный фонд времени: Фд = 252*16=4032ч

Р=(860*0,9*0,85*4032)/1*1=2652653 кВт*ч

(2652653+154000)*1,05 = 2806653*1,05=2946986 кВт*ч

24) Определить потребность и стоимость электроэнергии на освещение цеха, если установлено 195 осветительных ламп мощностью 150 Вт. Среднедневное время горения 1,5 ч. летом (4 мес. по 22 раб. дня), 2,5 ч. весной/осенью (4 мес. по 23 раб. дня), 4 ч. зимой (4 мес. по 21 раб. дню). Стоимость 1кВт = 140 руб.

195*150=29 250 Вт = 29кВт = 29,25

1,5 ч.*4*22=132 ч.

2,5 ч.*4*23 = 230 ч.

4 ч.*4*21 = 336 ч.

132 ч.+230 ч.+ 336 ч. = 698 ч.

29,25*698 = 20416,5

20416,5*140 = 2 858 310 руб.

25) Рассчитать потребность цеха в электроэнергии, если цех работает в 2 смены по 8 ч. 360 дн./г. Общая мощность двигателя 600 кВт, коэффициент загрузки станков 0,9, действительный фонд времени 1 станка 4000 ч. в год, потери в сети 5%, потери в двигателе 10%.

Эффективный фонд: 2*8*360 = 5 760

Коэффициент использования: 4000/5 760 = 0,69

Потребность: 600*4000*0,9*0,69/0,95*0,9 = 1 490 400/0,855 = 1 743 158 кВ*ч

26) С4 – СРЕДНЕГОДОВАЯ СТАВКА 4 РАЗРЯДА

С4 = 2р. * 1,56 (тарифный коэффициент) = 3,12 р.

Нвр. = 20 мин = 20/60 = 0,33 ч.

НВЫР. = 3 изделия в час

СР = Н времени * Ставка или Ставка/Н выработки

СР = 0,33*3,12 или 3,12/3 = 1.04 р.

ЗП сдельная = N (изделий в месяц) * СР

ЗП сдельно-премиальная = N (изделий в месяц) * СР + ПР (премия)

ЗП сдельно-прогрессивная = N (изделий в месяц) * 2СР

27. Составить проектируемый баланс рабочего времени на следующий год, предусмотреть условия:

-

Полную ликвидацию невыходов из-за травматизма и по неуважительным причинам

-

Уменьшение невыходов из-за болезни на 5% за счет проведения мероприятий по улучшению мед. Обслуживания

-

Уменьшение невыходов по разрешению администрации на 10%

-

Уменьшение внутрисменных потерь на 7%

Число рабочих дней в году принять по расчету на следующий год.

|

Показатель |

Отчет |

План |

|

253 |

253 |

Итого невыходов |

|

43,79 |

|

207,3 |

209,21 |

|

8 |

8 |

|

0,25 |

0,2325 |

|

7,75 |

7,77 |

|

1606,6 |

1625,6 |

28. Рассчитать общую сумму зарплаты рабочего-сдельщика 4 разряда (1,57 коэф.), если слово времени на изделие 0,4 чел.-ч. За смену (176 чел.-ч.) произведено 485 деталей. Премии выплачиваются за 100% выполнение работы — 10%. За каждый % перевыполнения 1,5% сдельной зарплаты. Слово 1 разряда — 2р.

ЗП= N * CP*(1,5*10%+10%)

176:0,4=440=Нвыр

485-440=45 деталей

(485-440)\440*100

Пр=10+1,5*10=25%

СР=0,4*3,14=1,256 руб. за день

Сч= 2р*1,57=3,14

ЗП= 485*1,256*1,25=761,45

29. В цехе установлено две единицы оборудования с часовой производительностью 3,01 м3. Вид времени работы единицы оборудования в плановом году 4020 ч. Производительность оборудования с 1 октября будет увеличена на 20%. Прогнозный объем потребления продукции в плановом году 18 000 м3. Рассчитать среднегодовую производительную мощность в планируемом году и коэффициент ее использования.

Решение:

3,01—100

Х—20

Х=0,602 м3/ч

3,01*2*4020 = 24200,4 м3

ПМср

=

ПМвх +

+

+

ПМср

= 24200,4 * 0,602 * 2 * 4020 *

=

25410,4 м3

=

25410,4 м3

Кисп

=

=

=

=

0,71

=

0,71

30. Плановый фонд эффективного времени рабочего 1625,6 ч/год. Определить численность рабочих вып-щих издания А, Б, В если:

1) Средн. трудоемкость изготовления издания А 18 нормочасов

Б 13 нормочасов

В 22 нормочасов

2) Плановый объем производства:А 300 штук

Б 500

В 800

Определить фонд ЗП рабочих, если сдельные расценки по изделиям А 2 руб

Б 1,7

В 2,2

Плановый процент доплат к тарифному фонду сост. 12,2%, к фонду основной ЗП сост. 17,1%.

Решение:

Численность рабочих:

А

=

=

3,32

=

3,32

Б

=

=

3,999

=

3,999

В

=

=

10,83

=

10,83

Фонд ЗП:

А = 300 * 3 = 600 руб

Б = 500 * 1,7 = 850 руб

В = 800 * 2,2 = 1760 руб

А

= 600 *

=

788,3 руб

=

788,3 руб

Б

= 850 *

=

1116,8 руб

=

1116,8 руб

В

= 1760 *

=

2312,4 руб

=

2312,4 руб

Общий фонд:

788,3 + 1116,8 + 2312,4 = 4217,5 руб

31. Определить общий объем поставок готовой продукции в плановом году, если фактический остаток на 4 октября текущего года предшеств. плановому году сост. 90 млн руб.