волпросы

.docx14. Корректирующие и предупреждающие действия, необходимые для предупреждения повторения дефектов путем устранения причин их появления.

15. Погрузочно-разгрузочные работы, хранение, упаковки, консервация и поставка. Эти элементы системы качества предназначены дляобеспечения поставщиком сохранности продукции вплоть до ее поставки потребителю.

16. Управление регистрацией данных о качестве. Здесь требуется иметь установленный порядок сбора, систематизации, ведения, хранения и предоставления потребителю данных о качестве для подтверждения соответствия продукции установленным требованиям и эффективности системы качества.

17. Внутренние проверки качества, позволяющие регулярно контролировать выполнение функций (элементов) системы качества и соблюдение соответствующих нормативных документов. При этом должны составляться планы проверок и протоколироваться их результаты, а сами проверки должны проводиться персоналом, не несущим непосредственную ответственность за проверяемую деятельность.

18. Подготовка кадров для обеспечения требуемой квалификации персонала.

19. Техническое обслуживание. Необходимость обслуживанияопределяется в зависимости от установленных требований.

20. Статистические методы. Поставщикдолжен определить потребностив статистических методах, применяемых при разработке, управлениипроцессами и оценке характеристик продукции. При этом должны быть установлены соответствующие процедуры их применения.

Третье издание стандартов ISO 9000 выпущено в 2000 году. В этом издании в состав серии вошли следующие стандарты:

· стандарт ISO 9000:2000 — «Системы менеджмента качества. Основы и словарь»

· стандарт ISO 9001:2000 — «Системы менеджмента качества. Требования»;

· стандарт ISO 9004:2000 — «Системы менеджмента качества. Руководящие указания по улучшению деятельности»;

·стандарт ISO 19011 — «Руководящие указания по проверке систем менеджмента качества и охраны окружающей среды» (взамен прежних стандартов по проверке систем качества - ISO 10011-1, 10011-2, 10011-3).

Кроме этих стандартов, к серии стандартов ISO 9000 версии 2000 года относятся стандарты ISO 10006, 10007, 10012-10017 (см. табл. 1.3).

ISO/ТК 176 разработал ряд документов в помощь организациям при внедрении стандартов ISO 9000:2000.

1. «Рекомендации по применению раздела 1.2 - Применение стандарта ISO 9001:2000».

2. «Рекомендации стандарта по требованиям ISO 9001:2000 к документации».

3. «Рекомендации по процессному подходу к системам менеджмента качества».

4. «Рекомендации по терминологии, используемой в стандартах ISO 9001:2000 и ISO 9004:2000».

С этой целью Центральный секретариат ISO опубликовал две брошюры: «Стандарты ISO 9000. Выбор и применение» и «Принципы менеджмента качества».

Концепция Всеобщего управления качеством. Суть, цели, задачи и методы Всеобщего управления качеством. Основные принципы реализации Всеобщего управления качеством.

Всеобщее управление качеством - концепция, предусматривающая реализацию скоординированного, комплексного и направленного внедрения и применения систем и методов управления качеством. Во всех сферах деятельности, от стадии проектирования до этапа послепродажного обслуживания, при рациональном использовании технического потенциала и активном участии работников, служащих, а т.ж. руководителей всех подразделений и звеньев власти. Всеобщее управление качеством представляет собой технологию руководства процессом повышения качества.

Система состоит из: 1. Системы применяемых методов и средств.

2. Системы технических ресурсов (средств).

3. Системы развития принципов, содержание данной технологии

______________________________________________________________________________

Total Quality Management — философия всеобщего управления качеством, успешно стартовавшая много лет назад в Японии и США с практики присуждения наград компаниям, достигшим высшего качества производимой продукции.

Главная идея TQM состоит в том, что компания должна работать не только над качеством продукции, но и над качеством организации работы в компании, включая работу персонала. Постоянное параллельное усовершенствование 3-х составляющих:

· качества продукции

· качества организации процессов

· уровня квалификации персонала

— позволяет достичь более быстрого и эффективного развития бизнеса.

Качество определяется следующими категориями:

· степень реализации требований клиентов

· рост финансовых показателей компании

· повышение удовлетворенности служащих компании своей работой

Принцип действия TQM можно сравнить с удержанием мяча на наклонной плоскости. Для того чтобы мяч не скатывался, его нужно либо подпирать снизу, либо тянуть сверху.

TQM включает 2 механизма:

· Quality Assurance (QA) — контроль качества — поддерживает необходимый уровень качества и заключается в предоставлении компанией определенных гарантий, дающих клиенту уверенность в качестве данного товара или услуги.

· Quality Improvements (QI) — повышение качества — предполагает, что уровень качества необходимо не только поддерживать, но и повышать, соответственно поднимая и уровень гарантий.

Два механизма: контроль качества и повышение качества — позволяют «удерживать мяч в игре», то есть постоянно совершенствовать, развивать бизнес.

Идеология TQM доступно изложена в статье известного канадского специалиста по качеству Джоржа Лазло.

Что такое Всеобщее управление качеством

Всеобщее управление качеством — это система управления, основанная на производстве качественных с точки зрения заказчика продукции и услуг. TQM определяется как сосредоточенный на качестве, сфокусированный на заказчике, основанный на фактах, управляемый командный процесс. TQM направлен на планомерное достижение стратегической цели организации через непрерывное улучшение работы. Принципы TQM также известны как «всеобщее улучшение качества», «качество мирового уровня», «непрерывное улучшение качества», «всеобщее качество услуг» и «всеобщее качество управления».

Слово «всеобщее» в понятии «Всеобщее управление качеством» означает, что в данный процесс должен вовлекаться каждый сотрудник организации, слово «качество» означает заботу об удовлетворении потребностей клиента, и слово «управление» относится к сотрудникам и процессам, необходимым для достижения определенного уровня качества.

Всеобщее управление качеством — это не программа; это систематический, интегрированный и организованный стиль работы, направленный на непрерывное ее улучшение. Это не управленческая прихоть; это проверенный временем стиль управления, успешно десятилетиями используемый компаниями по всему миру.

В основе TQM лежат следующие принципы:

· ориентация на потребителя

· вовлечение работников, что даёт возможность организации с выгодой использовать их способности

· подход к системе качества как к процессу

· системный подход к управлению

· постоянное улучшение

14 универсальных принципов Эдварда Деминга

1. Установите соответствие целей с планом повышения качества. Высшее руководство должно создать и опубликовать для всех служащих компании документ о намерениях с планом и ясным определением целей. Цели должны быть обязательно достигнуты.

2. Примите новую философию качества. Каждый, от высшего руководства до низшего по должности работника, должен принять вызов повышения качества, усвоить свои обязанности и придерживаться требований новой философии. Продукция плохого качества никогда не должна достигать заказчика. Организация должна принять за правило, что дефекты по качеству продукции могут возникать, но дефектная продукция никогда не должна поступать к заказчику.

3. Положите конец негативной зависимости от слишком частых инспекций и аудита качества. Цель инспекций — улучшение процессов и снижение затрат, а не просто поиск дефектов. Потребность в частых инспекциях может отпасть за счет обеспечения изначального качества работы.

4. Прекратите практику выбора поставщиков, основываясь исключительно на стоимости их товаров и услуг. Следует исключить контракты, обещающие самые низкие затраты (и подразумевающие худший результат); вместо этого следует заботиться о минимизации полной стоимости проектов. Чем постоянно искать самого дешёвого продавца, а потом иметь проблемы с низким качеством продукции, стоит стремиться к работе с постоянным поставщиком. Тогда можно выстроить длительные отношения, основанные на лояльности и доверии.

5. Идентифицируйте проблемы и работайте непрерывно, чтобы улучшить систему контроля качества. Организации должны постоянно улучшать систему управления и контроля качества. Многие менеджеры склонны думать, что в структуре таких программ есть начало, середина и конец. Всеобщее управление качеством не имеет конца, оно является непрерывным процессом. Фраза «постоянное улучшение» должна стать общей заботой в пределах организации.

6. Учредите обучение. Следует ввести современные методы формального обучения, особенно для новых сотрудников. Обучение в процессе работы не приемлемо, поскольку новый работник, вероятнее всего, станет «учиться» по накатанному пути, выполняя работу рядом с кондовыми «ветеранами», которые могут противиться нововведениям TQM. Обучение возможно и для внешних заказчиков, если оно ориентирует их на цели, к которым стремится компания. Позже, когда компания будет ждать от этих внешних заказчиков качества запросов определённого уровня, их прежнее обучение окажется полезным.

7. Обучите и учредите руководство. Целью руководства не должны быть только указания на то, какую работу выполнять, но и помощь в том, чтобы лучше выполнять эту работу. Руководство должно быть обучено мастерски, и организации должны тренировать своих менеджеров быть хорошими лидерами.

8. Искорените страх на работе. В компании должна быть создана атмосфера доверия и новаторства, чтобы каждый сотрудник мог эффективно работать на благо улучшения организации в целом. Множество страхов на работе вызвано количественными оценками качества работы. Работники стремятся делать требуемое, чтобы получить эти хорошие оценки, не имеющие никакого отношения к качеству. Сотрудники не должны бояться вносить новые идеи, и организация должна терпимо относиться к неудачам, когда работники экспериментируют с новыми идеями.

9. Устраните барьеры между подразделениями. Высшее руководство должно установить между подразделениями взаимодействие, а не конкуренцию. Это должно оптимизировать усилия команд в направлении намерений и целей организации вместо разжигания между подразделениями конкуренции.

10. Избегайте пустых лозунгов на рабочих местах. Руководству следует исключить лозунги и призывы к полному искоренению дефектов и ошибок, повышению продуктивности без предоставления работникам средств и описания методов достижения таких высот. Подобные увещевания только создают конфликтные взаимоотношения. Большинство причин низкого качества и непродуктивности работы в организациях относится к системе управления и поэтому превышает возможности сотрудников что-либо в этом изменить.

11. Минимизируйте (или оптимизируйте) рабочие стандарты и количественные показатели на производстве. Высшее руководство должно ставить повышение качества услуг выше, чем количественные показатели. Исключите такие индивидуальные системы контроля типа «наказание/награда» как, например, премиальные платы и штрафы. Исключите управление основанное на стремлениях. Чтобы достижение целей не зависело только от стремлений, менеджеры должны разработать методы повышения качества, а также привлекать руководство к помощи работникам в достижении их личных целей.

12. Дайте возможность сотрудникам гордиться своим мастерством. Организации должны отменить систему рейтинговых оценок заслуг и не обвинять работников в отказах систем, которые находятся вне их контроля.

13. Поощряйте и стимулируйте развёрнутые образовательные программы, программы пере- и повышения квалификации. Привлекайте ведущих специалистов-инструкторов, для обучения и воспитания сотрудников. Введите обучение, относящееся к статистическому представлению об организации, а затем расширьте его до общего видения процессов. Это даст представление об организации в целом, как о едином организме.

14. Преобразовывайте. Нацеливайте каждого сотрудника на внесение пусть малых преобразований, но для улучшения всей компании. Преобразование — это работа каждого сотрудника, а не только руководства. Создайте что-нибудь типа информационного центра, чтобы информировать всех сотрудников об этом прогрессе.

Задачи и методы реализации процессного подхода при создании системы менеджмента качества.

Процессный подход составил основу концепции новой версии стандартов серии ИСО 9000:2000. Это обуславливает коренное отличие данных стандартов от стандартов серии ИСО 9000 версий 1987 и 1994 годов, для которых характерен элементный подход*. Для отечественных специалистов по качеству процессный подход является новым и его реализация вызывает значительные трудности, поэтому необходимо более подробно рассмотреть его значение, особенности и способы использования при создании СМК.

Суть процессного подхода к управлению организацией заключается в том, что акцент при постановке задач и оценке эффективности переносится с функциональных подразделений и элементов качества на бизнес-процессы, то есть на процессы, создающие ценности для потребителя … и организации.

Необходимость процессного подхода к менеджменту вообще и менеджменту качества в частности обусловлена логикой развития мировой экономики. В соответствии с всеобщим экономическим законом «возвышающихся потребностей» происходит постоянное развитие производительных сил, разделение труда, концентрация финансового капитала, глобализация процессов производства и потребления. Рост конкуренции заставляет компании быть более гибкими, динамичными, сконцентрировать свои усилия на удовлетворении запросов потребителей, повышении конкурентоспособности, групповой работе, сокращении времени производственного цикла и процессах. Организации, применяющие такие подходы, получили название «горизонтальных», или опирающихся на процессы.

Процессный подход дает возможность повысить эффективность организации, так как он позволяет:

— преодолеть межфункциональные барьеры между подразделениями организации;

— приблизить цели СМК к результатам бизнес-процессов за счет концентрации усилий на запросах потребителей;

— повысить конкурентоспособность организации за счет сокращения времени производственного цикла, повышения качества продукции, постоянной оценки соотношения «вход – выход», то есть «ресурсы – результаты», всех процессов организации;

— повысить производительность труда, снизить затраты с помощью групповой работы, исключения ненужных элементов процессов, не добавляющих ценности;

— увеличить гибкость СМК, не связанной с функциональной структурой организации, ее способность приспосабливаться к изменяющимся внешним условиям;

— обеспечить постоянное совершенствование на основе измеримости процессов.

В литературе по качеству достаточно много различных толкований понятия «процесс».

Европейский фонд менеджмента качества определяет процесс как последовательность действий по прибавлению стоимости путем создания требуемых выходных элементов из различных входных элементов.

У Полоцкого Ю.И. и Виноградова А.В. в их работе «процесс – последовательность исполнения функций (работ, операций), направленных на создание результата, имеющего ценность для потребителя»

Б. Андерсен дает определение процесса как некоторой логической последовательности связанных действий, которая преобразует вход в результаты или выход.

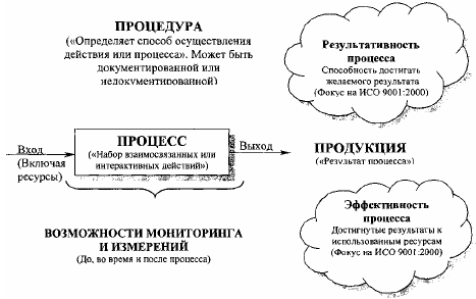

Международный стандарт ИСО 9000:2000 дает более широкое понятие процесса как совокупности взаимосвязанных и взаимодействующих видов деятельности, преобразующих входы в выходы.

Во всех этих определениях процесса появляются понятия «деятельность», «работа», то есть занятие делом. В э том случае, вероятно, удобно применять уже термин «бизнес-процесс» (или деловой процесс). В работе [3] «бизнес-процесс – цепь логически связанных, повторяющихся действий, в результате которых используются ресурсы предприятия для переработки объекта с целью достижения определенных результатов для удовлетворения внутренних или внешних потребителей». Это определение очень близко к определению по ИСО 9000:2000. Поэтому будем считать, что в процессном подходе к управлению качеством участвуют только бизнес-процессы, как процессы деятельности, в связи с чем, далее под термином «процесс» понимается «бизнес-процесс».

При разработке процессов следует руководствоваться основными правилами ведения бизнеса.

Процессы должны быть:

— непрерывными, последовательными, документально оформленными;

— нацеленными на создание результата, имеющего ценность для потребителя;

— контролируемыми, то есть обеспеченными точками, методами и средствами контроля;

— рационально выстроенными, чтобы исключить «возвраты» или лишние и неэффективные операции;

— снабжены каналами передачи информации и пр.

При рассмотрении процесса как объекта управления, необходимо предусмотреть следующие факторы:

— ресурсы, необходимые для функционирования процессов с заданной эффективностью и результативностью;

— средства и способы достижения запланированных результатов и установленных целей;

— процедуры управления изменениями процессов;

— порядок действий и принятия решений в случае появления несоответствия или сбоев в процессе и т. д.

Процессный подход к управлению пришел на смену функциональному, отцом которого является Ф. Тейлор. Хотя некоторые элементы процессного подхода просматриваются уже и в принципах организации производства, предложенных Ф.Тейлором в начале XX века. Этими принципами являются:

— разделение функций планирования (контроля) и выполнения (производства) между менеджерами и рабочими;

— разделение процесса на операции;

— стандартизация и упрощение операций, узкая специализация рабочих;

— сдельная форма заработной платы.

Заслуживают также внимания взгляды Б. Андерсена [3] на функциональный и процессный подходы к управлению. Отвечая на свой же вопрос: «Что же представляет собой организация (компания): совокупность отделов или совокупность процессов?», автор отмечает, что с ростом индустриализации, когда появились крупные предприятия со значительным числом работников, стало нецелесообразно содержать универсальных работников для выполнения любой работы. Сама работа стала настолько сложной, что каждый рабочий, чтобы повысить производительность труда, был вынужден специализироваться на выполнение каких-то отдельных операций. Стало логично организовывать отделы, состоящие из работников родственных специальностей. Такие отделы стали называть функциональными, а саму структура управления – функциональной (или линейно-функциональной).

Такая система в этих условиях давала определенные преимущества:

— сотрудники получили возможность специализироваться в избранной ими профессии и, таким образом, выработать профессиональные навыки высочайшего уровня;

— вследствие централизации разных функций затраты организации снизились;

— труд стал более безопасным, так как каждый теперь знал свое рабочее место, а также ту работу, которую он должен выполнять;

— стало легче формировать организационную структуру компании и т. д.

Функциональный подход был изначально нацелен на плановую экономику, ориентированную не на потребителя, а на выпуск массовой продукции.

Расцвет функционального управления предприятием приходится на советские времена. Централизованная государственная система планирования предусматривала годовой (и даже пятилетний) выпуск определенного вида продукции с гарантированным спросом в условиях вещевого дефицита. Система производства потребительской продукции была рассчитана на массовый выпуск однородных товаров, так как всякое увеличение ассортимента продукции приводило (в условиях фиксированных цен) к увеличению затрат. Планирование по объемам выпуска не оставляла место для борьбы за качество, экономию средств и удешевление стоимости продукции. На предприятиях действовала плановая «толкающая» система от поставщика к потребителю, в которой было четко определены объемы каждого периода. С целью страховки от риска срыва плана были предусмотрены громадные складские запасы, как товарной продукции, так и комплектующих изделий, что приводило к омертвлению капитала. Специализация производства не требовала высокой квалификации работ и способствовала низкой доли оплаты труда.

Увеличение специализации привело к обособлению функциональных подразделений и ограничению межфункциональных связей. Каждое функциональное подразделение стало оптимизировать деятельность в области своей ответственности, что, в конечном счете, сказалось в подмене стратегической цели компании целевыми функциями подразделений и стало тормозить их развитие. Поэтому в настоящее время функциональный подход в основном критикуется, как не отражающий специфику современного производства.

Можно выделить и обобщить основные недостатки функционального подхода на современном этапе:

— обособленность функциональных подразделений друг от друга, приводящая к монополизации решений;

— возрастающая конкуренция функциональных подразделений внутри организации вместо сотрудничества;

— высокая специализация работников по узкому кругу производственных вопросов, не позволяющая им видеть всю проблему в целом;

— подмена целевых ориентиров организации на функциональные целевые ориентиры, приводящая к оптимизации функциональных решений вместо оптимизации результатов деятельности предприятия;

— критерием результативности функционального подразделения является мнение его начальника, а не результаты делового процесса;

— увеличение информационной энтропии с усложнением иерархии руководства;

— отсутствие ориентации на внешнего потребителя;

— неэффективность информационной поддержки процессов жизненного цикла, обусловленная наличием «лоскутной» автоматизации деятельности отдельных подразделений и неудачными попытками внедрения корпоративных информационных систем .

Исправить главные недостатки функционального «толкающего» подхода может процессный подход , при котором процесс «вытягивает» потребитель (внешний или внутренний), т. е. не тогда, когда на входе процесса есть все условия для работы, а только тогда, когда на его выходе есть спрос на результаты этого процесса.

Аргументы в пользу процессного подхода следующие:

— при ориентации не на массовый выпуск продукции, а на потребителя, где главным является спрос и конкурентоспособность продукции, процессный подход позволяет оптимизировать ассортимент и объем выпускаемой продукции, улучшить ее качество , что приводит к сокращению издержек предприятия и более быстрому обороту его средств;

— создание ценности по отношению к конечной продукции сосредоточено в процессах;

— определение границ процесса, а также поставщиков и потребителей позволяет обеспечить лучшее взаимодействие и понимание требований, которые следует удовлетворить;

— при управлении целостным процессом, который проходит сквозь множество отделов, снижается риск субоптимизации;

— при назначении владельцев процесса удается избежать распределения ответственности по фрагментам, что часто бывает на специализированных предприятиях и т. д.

Подход к сложным системам как к объектам, преобразующим входы в выходы, был предложен впервые в середине прошлого века создателем кибернетики Н. Винером. В этом случае система рассматривается как «черный ящик», структура которого и процессы в нем происходящие неизвестны. При этом входы в общем случае представляют собой сырье, энергию, исполнителей, документацию и информацию, инструменты и оборудование, условия окружающей среды, а выходами служат продукция, услуги, решения, информация и прочее (рис. 2.4). Эта схема очень удобна. Она отражает суть явлений, происходящих в системе , не отвлекая внимание на их подробное изучение.

Рис. 2.4. Модель процесса по Винеру – Адлеру

Понятие « процессная ориентация» впервые была описано М. Портером. Он считал, что взаимодействие между звеньями цепи, в которой создается ценность, – главный принцип деятельности организации.

Э. Деминг в процессную ориентацию внес свой вклад, введя понятие поточной диаграммы, представляющей взаимосвязи внутри организации – от поставщика до потребителя – как процесс, который может быть измерен и улучшен подобно любому другому процессу. Он же впервые указал на необходимость устранения барьеров между подразделениями организации для улучшения ее деятельности.

В конце 1960-х годов была разработана методология структурного анализа и проектирования сложных систем (Structured Analysis and Design Technique – SADT). В начале 1970-х годов вооруженные силы США использовали SADT для моделирования процессов в рамках программы ICAM (Integrated Computer-Aided Manufacturing). На рынке методология SADT появилась в 1975 году. Позднее этот подход к описанию процессов был оформлен в виде Федерального стандарта США под названием IDEFO. Пожалуй, наибольший интерес к процессам появился после публикаций М. Хаммера, Д. Чампи и др. в середине 1980-х годов. В 1988 году процессный подход был включен в модель премии М. Болдриджа, а в 1991 году – в модель совершенного бизнеса Европейской премии по качеству .

М. Хаммер ввел термин «реинжиниринг» для описания развития организации, ориентированной на потребителей и базирующейся на стратегических бизнес-процессах. Он считал, что процессная ориентация поможет организации преодолеть проблемы перехода от функциональной к перекрестно-функциональной деятельности, как ключевой деятельности организации. М. Хаммер также считал, что внутрифирменная культура, ориентированная на бизнес-процессы, базируется на системном мышлении и нацеливает процессы фирмы на потребителя и перекрестно-функциональную деятельность.

Концепция реинжиниринга (М. Хаммером, Д. Чампи) предполагает:

— постижение действующего процесса;

— перепроектирование процесса, направленное на исключение операций, не добавляющих ценности в продукт.

Этот подход очень близок идеям Ф. Тейлора, высказанным им в 1920-х годах. Для организации рационального производства, по его мнению, необходимо:

— изучение задачи и анализ действий, требуемых для ее выполнения;

— описание и измерение времени выполнения каждого действия (его хронометраж), анализ составляющих усилий;

— устранение всех лишних и неправильных действий;

— соединение всех оставшихся необходимых действий в новую логическую последовательность.

Очевидна близость этих подходов. Недаром П. Друкер писал: «На протяжении последних ста лет каждый новый метод <…> основывался на принципах Ф. Тейлора, как бы рьяно авторы этих методов ни превозносили отличия собственных систем от тейлоровской».

М. Хаммер описал процессное мышление в виде четырех категорий, базирующихся на перекрестном функционировании и нацеленных на конечные результаты организации: