19. А п п а р а т д л я из м е р е н и я п л о т н о с т и ж и д к о с т и

( п а т е н т № 2 0 4 5 2 5 2 )

Аппаратура для измерения средней плотности жидкости, циркулирующей в трубопроводе, главным образом характеризуется своими составными элементами: первая колонна, в которой циркулирует некоторый расход вещества из трубопровода; вторая колонна, содержащая определенное количество сравнительной жидкости и снабженная в своем основании горизонтальной мембраной, на внешнюю сторону которой оказывает давление жидкость из первой колонны; поплавок, погружаемый во вторую колонну до близкого контакта с основанием колонны. Сверху поплавок соединен с управляющим устройством регулирующего устройства высоты жидкости в первой колонне до такого значения, при котором гидростатические напоры с обеих сторон мембраны будут равны.

Вывод о значении средней плотности жидкости делают исходя из значений высоты жидкости, измеренной начиная от горизонтальной плоскости мембраны,. В первой колонне.

Конструкция, соответствующая рис.11 позволяет подводить жидкость из трубопровода. Слитая при помощи объемного насоса жидкость, может быть отведена или возвращена в трубопровод. Регулирующее устройство устанавливает высоту водослива таким образом, чтобы гидростатические напоры в двух колоннах были равны.

Уровнемер, расположенный в первой колонне, представляет собой поплавок.

Жидкость из трубопровода подают вверх первой колонны. Сливают ее обратно при помощи объемного насоса. Водослив, соединенный с первой колонной, регулируется с помощью регулирующего устройства, которое устанавливает необходимую высоту.

Во второй колонне расположен поплавок, который имеет длину, примерно равную высоте столба жидкости в этой колонне. С регулирующим устройством поплавок соединен с помощью рычага.

Перемещение водослива может быть обеспечено при помощи серво-мотора (у исполнительного двигателя) с поршнем, управляемым с помощью регулирующего устройства.

Регулирующее устройство управляет клапаном, контролирующим количество жидкости, подаваемой вверх первой колонны /10/.

Рассмотрим силы, действующие на мембрану в состоянии равновесия.

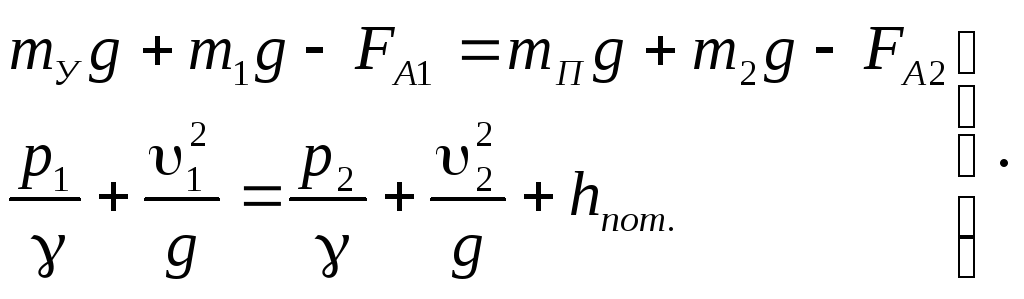

Уравнение равновесия имеет вид:

![]() (34)

(34)

где ![]() -

масса поплавка уровнемера, кг;

-

масса поплавка уровнемера, кг;

![]() -

масса поплавка чувствительного элемента,

кг;

-

масса поплавка чувствительного элемента,

кг;

![]() - масса столба исследуемой и эталонной

жидкостей соответственно, Н.

- масса столба исследуемой и эталонной

жидкостей соответственно, Н.

![]() - ускорение свободного падения, м/с2,

- ускорение свободного падения, м/с2,

![]() - архимедова сила, действующая на

уровнемер и поплавок соответственно,

Н.

- архимедова сила, действующая на

уровнемер и поплавок соответственно,

Н.

В данном случае считается, что поплавок абсолютно жестко связан с чувствительным элементом, поэтому эта связь не влияет на результаты измерения системы и, следовательно в силовом анализе не приводится.

Теперь рассмотрим движение ламинарного потока исследуемой жидкости в трубопроводе. Для потока реальной жидкости уравнение Д.Бернулли имеет вид:

![]() (35)

(35)

где ![]() - давление в сечениях 1-1, 2-2 соответственно,

Па;

- давление в сечениях 1-1, 2-2 соответственно,

Па;

![]() - удельный вес исследуемой жидкости,

Н/м3;

- удельный вес исследуемой жидкости,

Н/м3;

![]() - геометрические напоры в сечениях 1-1,

2-2 соответственно, м;

- геометрические напоры в сечениях 1-1,

2-2 соответственно, м;

![]() -

коэффициенты Кориолиса;

-

коэффициенты Кориолиса;

![]() - скорости потока в сечениях 1-1, 2-2

соответственно, м/с2;

- скорости потока в сечениях 1-1, 2-2

соответственно, м/с2;

![]() - ускорение свободного падения , м/с2;

- ускорение свободного падения , м/с2;

![]() -

потери напора на трение, м/8/.

-

потери напора на трение, м/8/.

Проведем плоскость сечения xOy

так, как показано на рис.12. В результате

геометрические напоры

![]() и

и

![]() для давлений

для давлений

![]() и

и

![]() станут равны.

станут равны.

Для ламинарного потока коэффициент

Кориолиса

![]() .

.

В результате преобразований уравнение Д.Бернулли примет вид:

![]() (36)

(36)

Общие потери напора определяются по формуле:

![]() (37)

(37)

где ![]() -

потери напора на трение, м;

-

потери напора на трение, м;

![]() - потери напора на местные сопротивления,

м.

- потери напора на местные сопротивления,

м.

Потери напора на трение определяются из формулы:

![]()

где ![]() - динамический коэффициент вязкости,

Нсек/м2;

- динамический коэффициент вязкости,

Нсек/м2;

![]() - скорость потока, м/с;

- скорость потока, м/с;

![]() - длина трубы, м;

- длина трубы, м;

![]() - радиус трубы, м.

- радиус трубы, м.

Заменив динамический

коэффициент вязкости на кинематический,

который равен:

![]() ,

м2/сек.,

получим:

,

м2/сек.,

получим:

![]() (38)

(38)

Согласно формуле Борда, потери напора на местные сопротивления определяются следующим образом:

![]() (39)

(39)

где ![]() - коэффициенты местных сопротивлений

/9/.

- коэффициенты местных сопротивлений

/9/.

Объединив уравнения (24) и (26), получим следующую систему уравнений:

(40)

(40)

Выразим из первого уравнения системы произведение массы столба исследуемой жидкости на ускорение свободного падения:

![]()

Приведем подобные в полученном уравнении выразим массу столба эталонной жидкости через произведение плотности эталонной жидкости на объем столба этой жидкости:

![]()

Удельный вес определяется по формуле:

![]() .

.

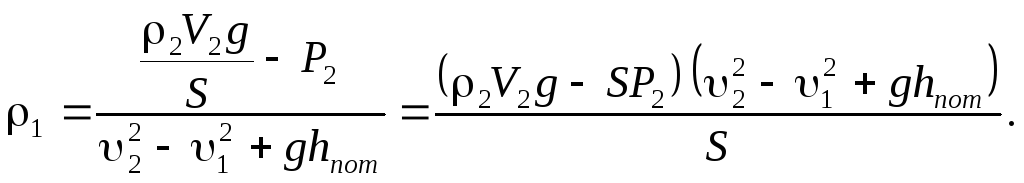

Выразим из второго уравнения системы плотность исследуемой жидкости:

![]() (41)

(41)

Давление

![]() можно найти из формулы:

можно найти из формулы:

![]()

где ![]() - площадь сечения первой колонны.

- площадь сечения первой колонны.

С учетом вышесказанного, плотность исследуемой жидкости определяется по формуле:

Введем замену:

![]()

![]() ,

,

где ![]() -

коэффициенты, зависящие от геометрических

параметров конструкции системы.

-

коэффициенты, зависящие от геометрических

параметров конструкции системы.

В результате получим формулу:

![]() (42)

(42)

4.4. П р и б о р а н а л и з и р у ю щ и й п л о т н о с т ь г а з а

( п а т е н т № 2 1 2 6 5 0 3 )

Изобретение касается способа непрерывного измерения абсолютной плотности газа, и главным образом его химического состава, а также прибора, с помощью которого работает этот способ. Этот способ лежит в основе действия прибора французского патента № 1483975 и, в свою очередь, совершенствует его. Данное изобретение позволяет устранить неудобства прибора патента № 1483975. Первое заключается в требовании значительного расхода контрольного газа для того, чтобы показания расходомера было линейным и независимым от расхода питания; второе заключается в ограниченной чувствительности определения плотности, следовательно еще более ограниченной, когда переходят к использованию концентраций в анализаторе. Прибор содержит две идентичные колонны, связанные одним отверстием в их нижней части, тогда как в верхней части имеется отверстие ввода газа, термический расходомер, связывающий горизонтально две однородные точки колонн, расположенные вблизи от их верхних пределов, нагревающее устройство на каждой колонне, устройство автоматического саморегулирования нагревания с сигналом расходомера, температурный датчик на каждой колонне, устройства питания каждой колонны с одинаковым расходомером.

Через колонны пропускают небольшой,

приблизительно равный расход соответственно

исследуемого и контрольного газов.

Предположим, что плотность

![]() газа (1) будет выше плотности

газа (1) будет выше плотности

![]() газа (2), при остальных равных характеристиках

(давление Р, температуре t).

Точки С и D – это изобары,

в отличие от точек А и B.

Детектор (9) открывает расход газа от B

к А. Он управляет посредством

регулятора (10) действием обмотки (5),

которая нагревает колонну (2) до тех пор,

пока расход в детекторе (9) не станет

равным нулю. Сигнал детектора расхода

управляет нагреванием колонны, где

плотность наибольшая и охлаждением

колонны, где плотность наименьшая.

Детектор (7) показывает температуру t’.

Существует равновесие давления между

точками А и В, потому что плотность

колонны (1), начально высокая, стала d’

равна плотности газа колонны (2) в условиях

функционирования, под давлением Р’

и при температурах соответственно t

и t’. Таким образом,

можно написать для колонны (1):

газа (2), при остальных равных характеристиках

(давление Р, температуре t).

Точки С и D – это изобары,

в отличие от точек А и B.

Детектор (9) открывает расход газа от B

к А. Он управляет посредством

регулятора (10) действием обмотки (5),

которая нагревает колонну (2) до тех пор,

пока расход в детекторе (9) не станет

равным нулю. Сигнал детектора расхода

управляет нагреванием колонны, где

плотность наибольшая и охлаждением

колонны, где плотность наименьшая.

Детектор (7) показывает температуру t’.

Существует равновесие давления между

точками А и В, потому что плотность

колонны (1), начально высокая, стала d’

равна плотности газа колонны (2) в условиях

функционирования, под давлением Р’

и при температурах соответственно t

и t’. Таким образом,

можно написать для колонны (1):

![]()

А для колонны (2):

![]()

Отсюда следует:

![]()

где ![]() - функции давления:

- функции давления:

![]() - функция температуры;

- функция температуры;

Значения![]() всегда очень малы, до единицы и отношение

между

всегда очень малы, до единицы и отношение

между

![]() и

и

![]() это функции, линейно зависимые от t’.

это функции, линейно зависимые от t’.

Способ изобретения имеет многие преимущества. Прежде всего давление не имеет влияния на измерение, тем более, что закон сжимаемости обоих газов различны. С другой стороны, модно работать с малыми расходами, порядка от единицы до десяти единиц в час. Следовательно, расход уменьшен таким образом, что размеры установки, независимость измерения по отношению к расходу остаётся обеспеченной.

Чувствительность детектирования нуля ограничена только потерей нагрузки, введенной дифференциальным датчиком, по сравнению с которой потери колонны незначительны. Такая чувствительность превосходна.

Наконец очень надежна система автоматического регулирования, т.к. она независима от гидростатического эффекта, система не реагирует на расширение газов; нагревание колонны (1) вызывает расширение газа (1), который под воздействием этого имеет тенденцию к переходу от (А) к (В). Система автоматического регулирования ведет к понижению температуры колонны (1) по отношению к температуре колонны (2). Что в свою очередь ведет к сжиманию газа (1), что вызывает направление от С к D.

Применение этого способа и устройства разнообразно, так например, взрывоопасный контроль промышленных атмосфер, поиск процентного содержания примесей в газе, непрерывный контроль дистилляции /11/.

Анализ данного изобретения значительно упрощается за счет того, что исследуемый газ и эталонный газ пропускают через колонны одинакового диаметра.

Применим уравнение Д. Бернулли для реального газа:

![]() (43)

(43)

где ![]() - геометрические напоры исследуемого

и эталонного газа соответственно, м;

- геометрические напоры исследуемого

и эталонного газа соответственно, м;

![]() - давление исследуемого и эталонного

газа соответственно, Па;

- давление исследуемого и эталонного

газа соответственно, Па;

![]() - удельный вес исследуемого и эталонного

газа соответственно, Н/м3;

- удельный вес исследуемого и эталонного

газа соответственно, Н/м3;

![]() -

коэффициенты Кориолиса;

-

коэффициенты Кориолиса;

![]() - ускорение свободного падения , м/с2;

- ускорение свободного падения , м/с2;

![]() - скорости потоков исследуемого и

эталонного газа соответственно, м/с;

- скорости потоков исследуемого и

эталонного газа соответственно, м/с;

![]() - газовая постоянная, Дж/(кгград);

- газовая постоянная, Дж/(кгград);

![]() -

температуры в первой и во второй колоннах,

К;

-

температуры в первой и во второй колоннах,

К;

![]() - показатель политропы;

- показатель политропы;

![]() -

потери напора на трение, м /8/.

-

потери напора на трение, м /8/.

В данном случае потоки исследуемого и

контрольного газов текут по колоннам,

которые расположены параллельно

плоскости сравнения. Это позволяет

сделать вывод, что

![]() .

.

Течение газов имеет одинаковый характер

и примерно равный расход, поэтому

![]() .

Процесс протекающий в колоннах является

изохорным, т.к. сохраняется постоянный

объем, ограниченный стенками трубок.

Для изохорного процесса показатель

политропы

.

Процесс протекающий в колоннах является

изохорным, т.к. сохраняется постоянный

объем, ограниченный стенками трубок.

Для изохорного процесса показатель

политропы

![]() /12/.

/12/.

Следовательно

![]()

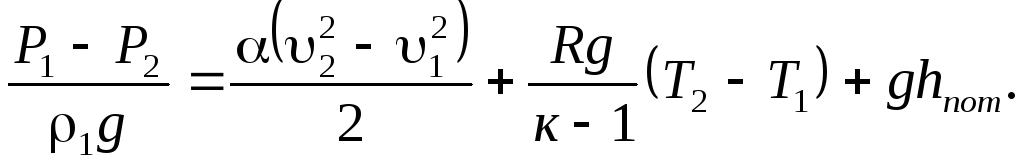

На основании вышесказанного приходим к уравнению:

![]() (44)

(44)

Общие потери напора определяются по формуле:

![]() (45)

(45)

где ![]() -

потери напора на трение, м;

-

потери напора на трение, м;

![]() - потери напора на местные сопротивления,

м.

- потери напора на местные сопротивления,

м.

Потери напора на трение определяются из формулы:

![]()

где ![]() - динамический коэффициент вязкости,

Нсек/м2;

- динамический коэффициент вязкости,

Нсек/м2;

![]() - скорость потока, м/с;

- скорость потока, м/с;

![]() - длина трубы, м;

- длина трубы, м;

![]() - радиус трубы, м.

- радиус трубы, м.

Заменив динамический

коэффициент вязкости на кинематический,

который равен:

![]() ,

м2/сек.,

получим:

,

м2/сек.,

получим:

![]() (46)

(46)

Согласно формуле Борда, потери напора на местные сопротивления определяются следующим образом:

![]() (47)

(47)

где ![]() - коэффициенты местных сопротивлений

/9/.

- коэффициенты местных сопротивлений

/9/.

Зная, что удельный вес рассчитывается

по формуле:

![]() (где

(где

![]() - плотность газа, кг/м3), получим

уравнение:

- плотность газа, кг/м3), получим

уравнение:

![]()

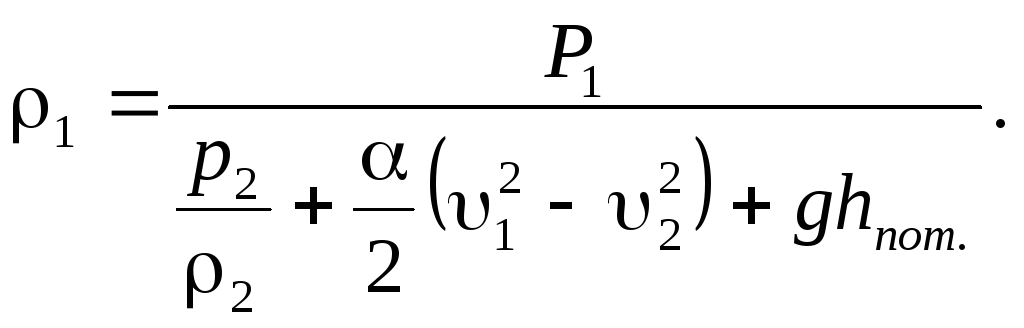

Выразим из полученного

выражения

![]() :

:

Произведем замену:

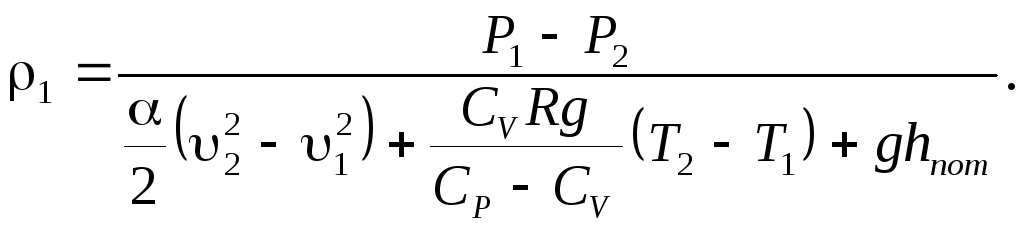

![]()

тогда окончательное выражение примет вид

![]() (48)

(48)

4.5. М е т о д и а п п а р а т д л я и з м е р е н и я к о н ц е н т р а ц и и

г а з а ( п а т е н т № 3 7 8 3 6 7 6 )

Данное изобретение описывает метод и аппарат для определения концентрации газа. Демиметр, согласно изобретению прост в изготовлении и при этом обладает высокой износоустойчивостью и точностью определения газа.

Аппарат для определения концентрации газа включает:

-

прибор для формирования потока газа с отверстием;

-

источник газа, подсоединенный к устройству распределения газа под давлением, выходящий турбулентный поток с отверстия в субстанцию газа;

-

приемное устройство с приемником направленным к отверстию под давлением динамического давления потока, с площадью, ограниченной приемником;

-

устройство установки с приемником и прибором формирования пространства турбулентного потока, выходящим между ними на расстояние в пятьдесят раз меньше максимального расстояния через отверстие;

-

устройство определения давления газа в приемнике для обеспечения показаний концентрации субстанции газа;

-

конфигурация отверстия потока выводится из:

![]() ,

,

где ![]() - число Рейнольдса;

- число Рейнольдса;

![]() -

скорость газа, м/с;

-

скорость газа, м/с;

![]() -

концентрация газа, кг/м3;

-

концентрация газа, кг/м3;

![]() - вязкость (Нсек.)/м2;

- вязкость (Нсек.)/м2;

![]() -

гидравлический радиус, м, полученный

из уравнения:

-

гидравлический радиус, м, полученный

из уравнения:

![]()

где ![]() - площадь отверстия потока, м2;

- площадь отверстия потока, м2;

![]() - расстояние по периметру отверстия

потока, м.

- расстояние по периметру отверстия

потока, м.

На рис. 15 изображено устройство для формирования потока в виде насадки 1 с отверстием потока, источником газа под давлением; подачей газа 3, подсоединенной к насадке 1 для распределения газа под постоянным давлением и вывода турбулентного потока газа из отверстия в субстанцию газа. Приемное устройство в форме трубы 2 включает приемник, направленный к отверстию для давления динамическим потока, газ, содержащийся внутри. Труба 2 и насадка 1 встроены с потоком, выходящим между ними на расстояние в пятьдесят раз меньше максимального расстояния через отверстие. Прибор определения концентрации газа, в форме манометра 4, подсоединенный к трубе 2 определяет давление газа. Конфигурация отверстия потока определяется как гидравлический радиус h – который производит турбулентный поток на основе скорости V подаваемого газа из источника газа под давлением у выхода указанного отверстия.

Турбулентный поток определяется в соответствии с рис.15 – он приблизительно конической формы, когда производится отверстием формирования потока.

Причина, по которой давление Р варьирует концентрацию газа – вариация скорости распространения неограниченного турбулентного потока с изменениями концентрации газа, в который устройство погружено /13/.

Проведем сечения 1-1 и 2-2, а также плоскость сравнения xOy (как показано на рис. 16-б), и применим уравнение Д.Бернулли для реального газа:

![]() (49)

(49)

где ![]() - геометрические напоры исследуемого

газа в сечениях 1-1 и 2-2 соответственно,

м;

- геометрические напоры исследуемого

газа в сечениях 1-1 и 2-2 соответственно,

м;

![]() - давление исследуемого газа в сечениях

1-1 и 2-2 соответственно, Па;

- давление исследуемого газа в сечениях

1-1 и 2-2 соответственно, Па;

![]() - удельный вес исследуемого газа, Н/м3;

- удельный вес исследуемого газа, Н/м3;

![]() -

коэффициенты Кориолиса;

-

коэффициенты Кориолиса;

![]() - ускорение свободного падения , м/с2;

- ускорение свободного падения , м/с2;

![]() - скорости потоков исследуемого газа в

сечениях 1-1 и 2-2 соответственно, м/с;

- скорости потоков исследуемого газа в

сечениях 1-1 и 2-2 соответственно, м/с;

![]() - газовая постоянная, Дж/(кгград);

- газовая постоянная, Дж/(кгград);

![]() -

температуры газа в сечениях 1-1 и 2-2

соответственно, К;

-

температуры газа в сечениях 1-1 и 2-2

соответственно, К;

![]() - показатель политропы;

- показатель политропы;

![]() -

потери напора на трение, м /8/.

-

потери напора на трение, м /8/.

В соответствии с выбранным положением

плоскости сравнения xOy,

геометрические напоры:

![]() .

.

Коэффициенты Кориолиса для данного

метода измерения концентрации газа

будут равны:

![]() .

.

Показатель политропы равен k,

который характеризует адиабатный

процесс, т.к. в данном случае

![]() .

Так как теплота никуда не отводится и

ни откуда не поступает.

.

Так как теплота никуда не отводится и

ни откуда не поступает.

В общей форме уравнение адиабатного

процесса имеет вид:

![]() где

k – показатель адиабаты,

равный отношению удельных массовых

теплоемкостей,

где

k – показатель адиабаты,

равный отношению удельных массовых

теплоемкостей,

![]()

где ![]() - удельная теплоёмкость при одинаковом

объёме, т.е. количество теплоты, необходимое

для изменения температуры единицы массы

газа на один градус, дж/(кгград)

/12/.

- удельная теплоёмкость при одинаковом

объёме, т.е. количество теплоты, необходимое

для изменения температуры единицы массы

газа на один градус, дж/(кгград)

/12/.

С учетом вышесказанного, уравнение Д.Бернулли (49) примет вид:

![]() (50)

(50)

Общие потери напора определяются по формуле:

![]() (51)

(51)

где ![]() -

потери напора на трение, м;

-

потери напора на трение, м;

![]() - потери напора на местные сопротивления,

м.

- потери напора на местные сопротивления,

м.

Потери напора на трение определяются из формулы:

![]()

где ![]() - динамический коэффициент вязкости,

Нсек/м2;

- динамический коэффициент вязкости,

Нсек/м2;

![]() - скорость потока, м/с;

- скорость потока, м/с;

![]() - длина трубы, м;

- длина трубы, м;

![]() - радиус трубы, м.

- радиус трубы, м.

Заменив динамический

коэффициент вязкости на кинематический,

который равен:

![]() ,

м2/сек.,

получим:

,

м2/сек.,

получим:

![]() (52)

(52)

Согласно формуле Борда, потери напора на местные сопротивления определяются следующим образом:

![]() (53)

(53)

где ![]() - коэффициенты местных сопротивлений

/9/.

- коэффициенты местных сопротивлений

/9/.

Зная, что удельный вес рассчитывается

по формуле:

![]() (где

(где

![]() - плотность газа, кг/м3), получим

уравнение:

- плотность газа, кг/м3), получим

уравнение:

Выразим из полученного выражения

![]() :

:

(54)

(54)

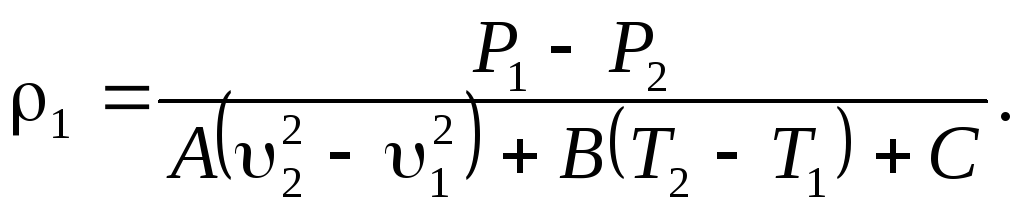

Введем замену:

![]() (55)

(55)

В результате окончательное выражение примет вид:

(56)

(56)

4.6. А п п а р а т д л я и з м е р е н и я к о н ц е н т р а ц и и ц е м е н т н о г о

р а с т в о р а ( п а т е н т № 3 9 8 1 2 0 2 )

Данный прибор используется для определения концентрации потока жидкости. Преимущество данного изобретения в том, что оно обладает большей точностью измерения плотности жидкости в отличие от предыдущих. Однако для этого необходимо выверить отдельно составы растворов, которые подвергаются измерению. Так как при определении концентрации , например, двух растворов, один из которых содержит целлюлозу, а другой хлорид, получим разные результаты, хотя подлинная концентрация этих растворов одинаковая.

Дело в том, что целлюлоза функционирует как замедлитель, а хлорид выполняет роль ускорителя. При прохождении гамма-излучения через раствор – изменение состава отразится на истинном значении концентрации.

Во время операции поток жидкости проходит сквозь распределительный канал и проводится через две отдельные канальные секции. Часть потока направляется по горизонтальному пути через одну из канальных секций. Оставшаяся часть потока направляется по вертикальному пути другой канальной секции. Часть потока, проходящая через горизонтальную канальную секцию находится под более высоким давлением, чем часть, проходящая вертикальную канальную секцию. Разница давлений у горизонтального и вертикального путей потока – прямое обозначение концентрации жидкости. Разница давлений, определенная индикатором 7, может быть прямо считана концентрации на шкале индикатора.

Средства измерения основного потока жидкости на две части обеспечены первой канальной секцией 4 и второй канальной секцией 3, которые соединены в распределительный канал 2 соединениями 5 и 6. Канальные секции идентичны по форме, длине и площади сечения. Точка самого низкого давления в потоке раствора будет в наивысшей точке изгиба канальной секции 3. Точка для измерения более высокого давления – высшая точка изгиба канальной секции 4. Высокое давление является результатом комбинации гидростатического давления и актуального давления закачивания. Гидростатическое давление – результат жидкостной головки, созданной подъемной частью потока, проходящей через канальную секцию 3, вертикального расстояния над потоком раствора в канальной секции 4. Линия 8 подсоединяет площадь высокого давления измерителя 7 к пробке диафрагмы гидролитической изоляции 9 на высоком пункте канальной секции 4. Другая линия 10 подсоединяет площадь низкого давления измерителя 7 к аналоговой пробке диафрагмы 11 в наивысшей точке канальной секции 3. Линии 8 и 10 заключают трубу небольшого диаметра.