Глава 16

ЭЛЕКТРИЧЕСКИЕ КОНТАКТЫ

§ 16.1. Режим работы контактов

В коммутационных и электромеханических элементах, предназначенных для переключений электрических цепей при ручном и автоматическом управлении, основным является контактный узел. Именно надежность контактного узла определяет работоспособность любой коммутационной аппаратуры.

уменьшается, и процесс сближения контактов и смятия их материала завершится тогда, когда это удельнре давление сравняется с пределом прочности материала на смятие. Характер зависимости сопротивления контактного перехода R^ от удельного контактного давления Fyu (рис. 16.1, в) показывает, что увеличение Fyu целесообразно только до некоторого предела, при котором сопротивление RK уже достаточно близко к минимально возможному, определяемому электропроводностью материала контактов. Через замкнутые контакты проходит ток /, и они нагреваются под действием выделяющейся теплоты, соответствующей мощности потерь в контактном переходе: Рк = I2RK. Поэтому допустимое значение тока, проходящего через контакты, зависит от термической прочности контактов и от условий теплоотвода, т. е. от конструкции и размеров контактов.

В разомкнутом состоянии сопротивление контактов должно стремиться к бесконечности (практически миллионы ом), что обеспечивается изолирующими свойствами среды в контактном промежутке и расстоянием между контактами. В разомкнутом состоянии контакты подвергаются химическому воздействию окружающей среды, происходит их коррозия. Эта коррозия заключается в образовании оксидных (под действием кислорода воздуха) и сульфидных (под действием серы воздуха) пленок. У некоторых материалов (например, у меди) эти пленки обладают большим сопротивлением, что приводит к увеличению сопротивления контактного перехода при замыкании контактов.

Наиболее тяжелый режим работы контактов связан с размыканием электрической цепи, поскольку при размыкании контактов между ними возникает электрическая дуга. При этом происходит расплавление контактов и их износ, который называется электрической эрозией.

Таким образом, в процессе работы контакты подвергаются механическому истиранию, химической коррозии и электрической эрозии. Уменьшить отрицательное влияние этих факторов можно при правильном выборе конструкции контактов и их материала.

§ 16.2. Конструктивные типы контактов

ключения малых токов. Линейные контакты (рис. 16.2, б) имеют вид двух цилиндрических поверхностей, или призмы и плоскости, соприкасающихся по линии. Они предназначены для средних и больших токов. Плоскостные контакты (рис. 16.2, в) имеют соприкосновение по плоскости и предназначены для больших токов.

Контактные узлы включают в себя кроме контактов витые или плоские пружины, обеспечивающие силу прижима между контактами.

На рис. 16.3 показан рычажный контактный узел, состоящий из двух плоских пружин с неподвижным 1 и подвижным 2 контактами.

Пружины жестко закреплены одним концом в изоляционном основании 3. Перемещение подвижного контакта 2 происходит под действием упора 4. После того как подвижный контакт 2 переместится на величину раствора контактов х0, произойдет замыкание контактов. Обе пружины получат дополнительный прогиб на величину провала контактов х^, поскольку движение упора 4 немного продолжится. За счет этого произойдет проскальзывание контактов (его еще называют притиранием), которое необходимо для удаления пыли и оксидной пленки с поверхности контактов.

На рис. 16.4 показан мостиковый контактный узел, обеспечивающий разрыв электрической цепи в двух местах, что повышает надежность работы. При перемещении упора 1 мостик с двумя подвижными контактами 3 перемещается в направлении двух неподвижных контактов 4 до соприкосновения контактов. Витая пружина 2 обеспечивает усилие прижима и возможность самоуста-

новки подвижных контактов относительно неподвижных, что компенсирует износ контактов и некоторые неточности при их изготовлении. Полный ход упора 1 состоит из раствора контактов д^, и провала х„ (аналогично контактному узлу по рис. 16.3).

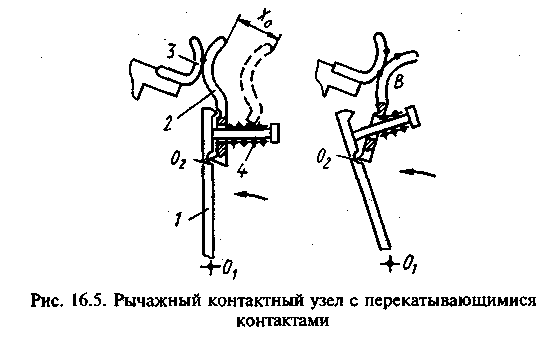

На рис. 16.5 показан рычажный контактный узел с шарнирным закреплением подвижного контакта 2, соприкасающимся с неподвижным контактом 3 по линии. Контактное нажатие осуществляется с помощью пружины 4. Перемещение подвижного контакта происходит при повороте рычага 1 против часовой стрелки относительно оси О{. Сначала подвижный контакт 2 перемещается на величину раствора контакта до соприкосновения с неподвижным контактом 3 в точке А. После этого подвижный контакт совершает сложное движение, поворачиваясь одновременно относительно оси Ог и вместе с рычагом 1 относительно оси Ot. В результате подвижный контакт 2 перекатывается по неподвижному 3. В замкнутом положении контактирование происходит в точке В. Перекатывание способствует очищению контактов от окисных пленок, а главное — точка В не подвергается электрической эрозии в момент размыкания контактов.

§ 16.3. Материалы контактов

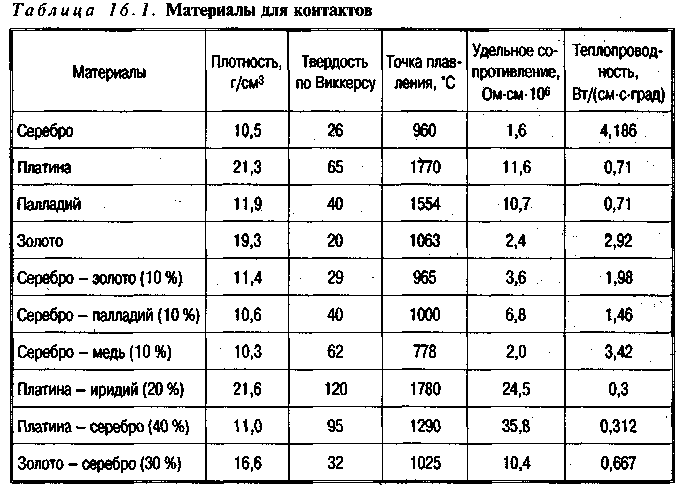

При выборе материала контактов необходимо обеспечить выполнение целого ряда требований: большая механическая прочность, высокая температура плавления, хорошие теплопроводность и электропроводность, устойчивость против коррозии и эрозии. Низкая стоимость, конечно, желательна, но она не относится к основным требованиям. Основные требования — это те, которые обеспечивают высокую надежность. Известны случаи, когда отказ одно-го-единственного контакта приводил к потерям, в миллионы раз превышающим стоимость этого контакта.

Сопротивление контактного перехода определяется по формуле

![]()

Для точечных контактов Ь « 0,5; для линейных b ?= 0,55-=-0,7; для плоскостных b « 1,0.

Коэффициент а для меди, например, находится в пределах от 0,07 до 0,28, т. е. может изменяться в четыре раза. Наименьшие значения а (и соответственно сопротивления Лк) обеспечиваются при покрытии меди слоем олова (лужение). Слой олова препятствует образованию оксида, поэтому для луженых медных контактов коэффициент а < 0,1. Большие значения а получаются для нелуженых плоскостных медных контактов, поскольку у них имеются участки, покрытые слоем окиси. Для серебряных контактов а = 0,06. Интересно отметить, что электропроводность оксида серебра и чистого серебра примерно равны.

Для малых контактных усилий в высокочувствительных реле применяются благородные металлы (платина, золото, платиноири-дий) при контактных усилиях F= 0,01-^0,05 Н. Эти материалы не окисляются и мало подвержены эрозии. При контактных усилиях F= 0,05-^1 Н и малой частоте срабатывания применяется серебро, которое имеет хорошую электропроводность, легко обрабатывается, но имеет невысокую твердость и подвержено эрозии. При контактных усилиях F= 0,3-Й Ни большой частоте срабатывания используются металлокерамические контакты, получаемые методами порошковой металлургии (путем спекания смеси порошков двух металлов: серебра с вольфрамом, молибденом или никелем, меди с вольфрамом или молибденом). При контактных усилиях F> I H и большой частоте срабатывания применяется вольфрам.

Наиболее дешевым материалом является медь, она применяется для мощных контактов, имеющих сравнительно большие размеры и требующих большого расхода материала. Контактные усилия для меди'F> 3 Н. Для защиты от коррозии кроме лужения применяется серебрение или кадмирование медных контактов.

Контрольные вопросы

1. От каких факторов зависит сопротивление контактного перехода?

2. Какие конструкции контактного узла применяют для повышения надежности его работы?

3. Какие материалы используют для контактов?