1.7 Элементы технологии подачи сож

Технико – экономические возможности СОЖ реализуются путем их введения, подачи, в зону обработки. Выбор оптимальных технологий и технических средств подачи СОЖ является сложной задачей, при решении которой необходимо учитывать большое число факторов - состав и свойства СОЖ, специфику операции, конструкцию рабочей зоны станка и инструмента, а также свойства инструмента.

С технологической точки зрения подача СОЖ представляет собой соответствующим образом организованный поток веществ. Основными характеристиками технологии подачи СОЖ являются: тип потоков, способ обеспечения требуемого уровня турбулентности или ламинарности потоков.

По конфигурации потоки можно разделить на объемные и пленочные. К объемным относятся трехмерные потоки, то есть имеющие длину, ширину, и высоту. Такими потоками являются, например, струи СОЖ, аэрозоля.

К пленочным относятся двумерные потоки СОЖ, у которых один размер, например, высота ничтожно мал по сравнению с другими размерами. Вещество СОЖ в таких потоках поступает в зону обработки в виде тонкого слоя -пленки.

Важнейшей гидродинамической характеристикой любого потока является режим течения в зоне обработки, который может быть ламинарным, плавным, устойчивым, слоистым и турбулентным, неустойчивым, завихряющимся. Пленочные потоки чаще всего ламинарны, а объемные – турбулентны. Режим течения потока существенно различен в начале его формирования и в зоне обработки. Так, течение струи СОЖ на выходе из сопла, насадка, частично ламинарно, но при контакте с вращающимся инструментом поток СОЖ турбулезуется.

Режимы течения потоков оказывает существенное влияние на эффективное действие СОЖ. С повышением турбулентности потока усиливается охлаждающее и моющее действие СОЖ. При ламинаризации потока улучшается смазочное и проникающее действия.

Поэтому в зависимости от состава СОЖ и конкретных условий обработки требуется потоки турбулизовать или, напротив, ламинизировать.

Оптимальная технология подачи СОЖ состоит в применении на одной операции нескольких различных потоков, часть из которых турбулентна, а часть – ламинарна. Турбулентные потоки СОЖ должны обеспечивать охлаждение инструмента и вымывание стружки, а ламинарные потоки – смазочное действие. Движением потоков СОЖ нужно управлять в целях обеспечения требуемой направленности потока и заданных количественных характеристик. Управление осуществляется различными силовыми воздействиями.

Таблица 1 - Способы управления движением потоков СОТС

|

Источник силового воздействия |

Способ управления |

|

Жидкостный напор |

Перемещение СОЖ, аэрозолей под действием избыточного внешнего давления. |

|

Гравитация |

Перемещение СОТС под действием силы тяжести. |

|

Центробежные силы |

Перемещение СОТС под действием центробежных сил. |

|

Давление газов |

Перемещение СОЖ и аэрозолей в аэродинамических потоках. |

|

Капиллярность |

Перемещение СОЖ в капиллярах пористого элемента абразивного инструмента. |

|

Осмос |

Диффузия жидкости через полупроницаемую мембрану, отделяющую растворы разной концентрации |

|

Магнитные поля |

Перемещение СОЖ, содержащих ферромагнитные частицы, в магнитном поле. |

|

Электрические поля |

Перемещение заряженного потока СОТС в электрическом поле. |

Каждый из известных приемов представляет собой какую – либо частную комбинацию из рассмотренных выше основных элементов технологии подачи СОЖ - число и тип потоков, способы турбулизации, ламиниризации и управления потоками. Поскольку число возможных комбинаций исключительно велико, резервы в разработке новых технологий подачи СОЖ далеко не исчерпаны. Крупным и пока не используемым резервом является применение адаптивных систем подачи СОТС, позволяющих автоматически изменять количество и характер потоков [4].

1.8 Анализ способов подачи СОЖ

Одним из основных этапов при разработке технологии применения СОТС является выбор способов их нанесения на рабочие поверхности заготовки и инструмента. На технологию нанесения влияют агрегатное состояние и состав СОТС, их стоимость, тип производства особенности процесса обработки.

Применяют следующие основные способы подачи СОЖ в зону резания: 1) свободно падающей струей; 2) напорной струей; 3) струей воздушно – жидкостной смеси (в распыленном состоянии); 4) через каналы в теле режущего инструмента; 5) распыление в электрическом поле.

1.8.1 Подача СОЖ свободно падающей струей - поливом.

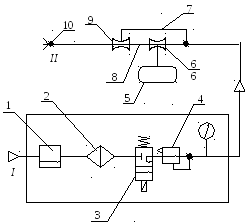

Большинство металлорежущих станков оснащены системой подачи СОЖ поливом. Эта система состоит из небольшого числа нормализованных элементов, собранных по ниже приведенной схеме. Из резервуара 1 через приемный фильтр 2 по всасывающей трубе 3 СОЖ попадает в насос 4. По нагнетательным трубопроводам 5, минуя перепускной клапан 6, через кран 7 и сопло 8 жидкость направляется к зоне резания. По трубопроводу 9 излишки СОЖ сливаются обратно в резервуар 1. Трубопроводы собирают с помощью шарнирных сочленений 10, позволяющих сообщить струе СОЖ нужное направление при изменении положения зоны обработки.

Рисунок 4 - Гидросхема подачи СОЖ поливом

Подача СОЖ поливом осуществляется механизировано: насосами от индивидуальных или централизованных систем циркуляции. Подача СОЖ чаще всего осуществляется турбулентными падающими или напорными струями. Свободно падающая струя истекает из сопел различных конструкций под давлением 0,03 – 0,1 Мпа, то есть под действием силы тяжести, и обильно поливает зону резания. Для подачи СОЖ свободно падающей струей используют электронасосы ПЭС-10, ПА-22, ПА-45, П-90. Для очистки СОЖ от механических примесей в большинстве случаев ограничиваются применением бака отстойника, приемного фильтра и фильтра грубой очистки. При необходимости более тонкой очистки в систему подачи встраивают фильтр и силовой очиститель.

Недостатки: затраты на фильтрацию СОЖ, использование дополнительной аппаратуры на температурную стабилизацию СОЖ, большой расход жидкости, в следствии чего недопустимо использование дорогостоящих СОЖ с лучшими функциональными качествами, влияние испарения жидкости на обслуживающий персонал.

1.8.2 Подача СОЖ напорной струей. Сущность способа состоит в направлении тонкой струи СОЖ в зону контакта режущей кромки инструмента с обрабатываемой заготовкой со стороны задней грани инструмента. Условно различают подачу СОЖ высоконапорной струей под давлением не менее 15 кгс/см2 через сопла с выходными отверстиями диаметром до 0,8 мм и подачу низконапорной струей под давлением 0,5 – 2 кгс/см2 через сопла с отверстиями диаметром 2 – 5 мм. Наилучшие показатели качества обработки достигают при скорости струи СОЖ 40 – 60 м/с. Подачу СОЖ высоконапорной струей комбинируют иногда с подачей СОЖ поливом со стороны стружки и передней грани резца.

При этом период стойкости режущего инструмента повышается примерно на 20 – 25 % по сравнению с применением подачи СОЖ поливом.

Недостатки: трудности обеспечения в производственных условиях нужного направления струи СОЖ на режущую кромку инструмента, несоблюдение этого условия сводит на нет преимущества высоко напорной подачи СОЖ; необходимость тщательной очистки СОЖ, чтобы исключить засорение сопла механическими примесями; необходимость оснащения станка специальной насосной станцией; сильное разбрызгивание жидкости, в следствии чего недопустимо использование дорогостоящих СОЖ с лучшими функциональными качествами, влияние испарения жидкости на обслуживающий персонал.

1.8.3 Подача СОЖ в виде струи воздушно – жидкостной смеси. Пневматическое распыление – самый распространенный способ нанесения СОЖ любых видов - суспензий, эмульсий, масел. Значительное увеличение эффективности действия СОЖ при подаче в зону резания в распыленном состоянии можно объяснить повышением физической и химической активности СОЖ и тепло – массообмена при обтекании ею нагретых тел за счет увеличения удельной энергии и скорости движения, уменьшения размера частиц и температуры СОЖ по сравнению с охлаждением не распыленной СОЖ.

Основным узлом для пневматического распыления является распылитель. В зависимости от того, где жидкость смешивается с воздухом, различают распылители с внешним и внутренним смещением.

В распылителях с внешним смещением имеются два сопла: воздушное и жидкостное. Жидкостное сопло расположено внутри воздушного. Сжатый воздух, поступая в зазор между соплами, создает разрежение перед жидкостным соплом. В зону разрежения увлекается жидкость и там дробится на мельчайшие частицы. В распылителях с внутренним смещением жидкость смешивается с воздухом в камере перед соплом, в которое оба компонента поступают под давлением. Смесь, выходя из сопла, дробиться на мельчайшие капли, образуя факел.

Жидкость к распылителю поступает или из нагнетательного бака, или самотеком из бачка – стаканчика, расположенного на корпусе распылителя.

Степень измельчения жидкости и интенсивность туманообразования выше у распылителей с внешним смещением.

Установки для распыления СОЖ состоят из следующих основных частей: устройства для подготовки воздуха, включающего воздухоочиститель и редукционный клапан; устройства автоматизации, состоящего из воздухораспределителя с механическим или электрическим управлением, распыливающего устройства, включающего бак, смеситель и сопло; транспортирующих элементов.

Рисунок 5 - Схема установки для распыливания СОЖ

Установки для охлаждения и смазки зоны резания распыленными жидкостями построены по единой принципиальной схеме.

В установках УР-3 сжатый воздух из заводской сети под давлением

2–6 кгс/ см2, пройдя кран (или вентиль) 1, через фильтр влагоотделитель 2, воздухораспределитель (устройство автоматизации) 3 и редукционный клапан 4 поступает в первичный смеситель 6, установленный на баке 5. Первичная воздушно – жидкостная смесь направляется по шлангу 8 во вторичный смеситель 9. По отдельному шлангу 7 в смеситель 9 поступает также воздух, образующий с первичной смесью рабочую смесь, которая через сопло 10 направляется в зону резания.

Преимущества способа – простота реализации, возможность плавного дозирования и механизации процесса, универсальность, чрезмерно – малые расходы жидкости не более 400 – 500 г/ч распыленной СОЖ на водной основе и

0,5–3 г/ч распыленного масла.

Недостатками способа являются необходимость оснащения рабочей зоны вентиляционным оборудованием, по гигиеническим соображением можно распылять без предварительных исследований только 1,5 % - ные эмульсии и масло индустриальное 20.

1.8.4 Подача СОЖ через каналы в теле режущего инструмента. Этот способ подачи СОЖ получил широкое применение при обработке осевым инструментом, сверлами, зенкерами, развертками, протяжками. Применение этого способа обеспечивает не только возможность транспортирования СОЖ в зону резания, но и удаление из этой зоны стружки, что имеет решающее значение для успеха операции обработки. На операциях обработки поверхностей этот способ применяют редко, так как он не имеет заметных преимуществ перед подачей СОЖ поливом. Препятствует применению способа и повышенное разбрызгивание жидкости.

1.8.5 Распыление в электрическом поле. Распыление в электрическом поле высокого напряжения сравнительно новый, прогрессивный способ нанесения СОЖ на инструмент. Обладает рядом преимуществ: практически отсутствуют потери жидкости, возможна полная автоматизация процесса нанесения СОЖ, обеспечивается хорошее качество смазочного слоя. Однако этот способ в силу своей специфики используют не всегда, так как к качеству СОЖ предъявляются жесткие требования: удельное сопротивление жидкости должно находиться в пределах 5,5106 - 5,5107 Омсм, диэлектрическая проницаемость 6–10, поверхностная энергия 30 – 40 мДж/м2 [4], [5].

1.9 Цели и задачи

Анализируя рассмотренные выше способы подачи СОЖ, можно сделать вывод: все способы подачи, применяемые в настоящее время в металлообработке имеют ряд существенных недостатков, которые оказывают непосредственное влияние на качество обработки и стойкость режущего инструмента.

Основным недостатком существующих способов подачи СОЖ является слабый уровень автоматизации технологического процесса, что не обеспечивает оптимальных условий при обработке металлов резанием, а именно не поддерживается оптимальная температура контакта резец - изделие. Это связано в первую очередь с отсутствием, как токовой, системы автоматического дозирования СОЖ.

На практике смазочно – охлаждающая жидкость подается без какого либо ограничения, не зависимо от температуры контакта резец – изделие, что, конечно, не может обеспечить оптимальную температуру резания металла. При этом часто руководствуются рекомендуемыми нормами подачи СОЖ, например при чистовом точении, при использовании водных СОЖ норма подачи 8-15 л/мин, а при использовании масляных СОЖ 5-7 л/мин. Рекомендуемые нормы подачи определяются экспериментально, при заданных постоянных режимах резания: скорости резания, скорости подачи заготовки и так далее.

При изменении режимов резания, естественно, должны быть изменены и нормы подачи СОЖ, которые в настоящее время изменяются вручную, например, открытием или закрытием соответствующего крана, ограничивающего объем подачи смазочно–охлаждающей жидкости. Что в конечном итоге не может обеспечить оптимальной температуры резания металла.

Температуру резания же, чаще всего определяют с помощью термокрасок, когда для выявления температуры пользуются свойством специальных красок менять цвет при определенных температурах. Что является весьма условным способом определения истинной температуры контакта резец – изделие, и не обеспечивает требуемой точности измерения.

Целью данного курсового проекта является разработка системы автоматического дозирования СОЖ, которая позволяла бы автоматически, без участия человека, контролировать оптимальную температуру контакта резец – изделие, при различных режимах резания. Внедрение разрабатываемой системы позволяет повысить качество обрабатываемой поверхности изделия, повысить точность обработки, сократить расход СОЖ, за счет оптимального дозирования, то есть подавать жидкость только тогда, когда это требуется для охлаждения зоны обработки, что приводит к снижению затрат на фильтрацию и температурную стабилизацию СОЖ, снижает вредное воздействие испарения смазочно – охлаждающих жидкостей на обслуживающий персонал, сокращает себестоимость обработки изделия.

|

|

|

|

|

|

УИТС. 423314.060 ПЗ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|