Коллеров М.Ю. Функциональные материалы (пособие)

.pdf

при выборе материала необходимо определить АКВ осле вы бора нео ходимой степени деформации элемента.

6. . Термо механич ские соединения

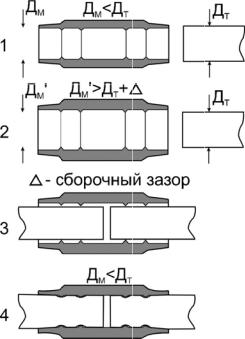

Они, как правило, представляют со ой муфты (втул ки) с внутренним диаметром меньше внешнего диаметра соединяемых труб. В охлажденном состояни и муфты дорнуют (через внутреннее отверст е продавливают конусный пуансон) для увел ичения диаметр . После этого концы трубопроводов заводят в м уфту, которая при нагреве уменьша ется в ди аметре и обжимает трубы (рисунок 6.3). Впервые термомеханические соединения (ТМС) были использованы в виде муфт ля сбор и трубо роводов самолетов (F–14,

TУ–204 (рисунок 6.4).

Рисунок 6.3. |

Схема применения |

термомеханических соеди нений |

д я сборки |

трубопро одов [17, стр. 94]: |

|

|

|

1- Исходные |

размеры муфт и труб |

(внутренний диаметр му фты dм |

м ньше чем |

внешний диаметр трубы Дт); 2- После дорнования м уфты при низких температурах (деформация муфты вдоль

диаметра, внутренни й диаметр муфты (dм ) больше, чем диаметр трубы); 3- Сборка соединения;

4- Термомеханическое соединен ие после отогрева до температур эксплуатации (муфта восстанавливает свою форму, с имается вдоль диаметра и гер метично хватывает концы труб)

131

Примером использования таких соединений может служить эксперимент «Софора», в кот ром в июле 1991 года на модуле «Квант» станции «Мир» в открытом космосе космонавты С. Крикалев и А. Абцербарский собрали ферму длиной 14,5 м с помощь термомеханических соединений из МПФ (рисунок

6.2).

Рисунок 6.4. Фрагмент монтажа гидросистемы самолета ТУ-204 с муфтами ТМС из сплава ТН1К [17, стр. 94]

Термомеха ническое соедине ие такого типа х рактеризуется интервалом

рабочих температур (Трабmin Tpабmax), |

усилием страгивания F стр и внутренним |

||||||||

давлением |

разгерметизации Ргер. Рассмот им основные подходы к |

выбору |

|||||||

материала, геометрических параме ров и те нологии сборки Т МС. |

|

||||||||

По |

особенностям п именения муфты для сборки трубопроводов можно |

||||||||

отнести |

к |

одно кратно срабатывающим конструкциям, восстанавливающим |

|||||||

форму |

в условиях противодействия. Те пературы восстановлени |

формы |

|||||||

материала муфты зависят от темпер атур ее эксплуатации. |

|

|

|||||||

Восстановлению формы муфты при нагреве б дет преп ятствовать труба, |

|||||||||

на которую эта муфта была надета после |

деформации. Вследствие |

этого в |

|||||||

муфте |

озникают |

реактивные на пряжения |

( Р), |

которые и |

обеспечивают |

||||

надежную посадку муфт |

на трубу (рисунок 6.5). Эти нап ряжения |

должны |

|||||||

сохранятся |

во |

всем |

нтервал е |

температур |

эксплуатации |

соединения |

|||

(Трабmin Tpабmax). Однако при высоки х температурах в материале может начаться

релаксация |

напряжений |

вследствие |

развития |

процессов |

возврата, что |

ограничивает |

рабочие |

температуры |

сверху |

(Tpабmax). |

При снижении |

132 |

|

|

|

|

|

температуры эксплуатации ТМС |

до начала мартенситного |

превращения в |

|

материале буде наблюдаться |

пластичность |

превращения, |

при которой |

реактивн ые напряжения так же релаксируют. |

Поэтому рабо чие температуры |

||

ТМС должны быть выше температур прям го мартенситного превращ ения, но ниже те ператур развития процессов возврата.

Рисунок 6.5. Развитие и релаксац я напряжений при нагреве и охлаждении муфты из МПФ [17, стр. 96]

Для боль инства авиационных с стем температуры эксплуатации соответствует и тервалу от -50 до +50 С. Поэт му для них не бходимо

выбирать низкотемпературный |

МПФ |

с очень |

низким и |

температурами |

||||||||||||

мартенситного превращения и АКВ < -50 С. |

|

|

|

|

|

|

|

|

|

|||||||

Для этой цели сплавы на основе нике ида титана легируют 2-3 |

% железа, |

|||||||||||||||

которое снижают Мн до -70 -90 С. В таком случае деформацию |

(раздачу) |

|||||||||||||||

муфты |

и |

сборку |

трубопровода |

проводят |

в |

жидком азоте |

(-1 |

96 С), |

а |

|||||||

восстановление |

формы |

муфты |

происходит |

при |

отогрев е |

до |

температур |

|||||||||

эксплуатации. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Для |

обеспечения |

высоких |

реактивных |

напряжений |

материал |

муфты |

||||||||||

должен |

иметь |

достаточно большой |

уровень |

напряжений |

скольжения |

и |

||||||||||

удовлетворитель ую |

величину |

восстанавливаемой деформаций. |

Такое |

|||||||||||||

сочетани е термомеханических характеристик у сп авов на |

основе |

никелида |

||||||||||||||

титана наблюдается у мат риала в полигонизованном состоянии. |

|

|

|

|

||||||||||||

Для ТМС, |

эксплуатируем ых |

при |

нормальных |

и |

|

повышенных |

||||||||||

температурах, может использовать ся среднетемпературный м атериал. |

|

|

|

|||||||||||||

133 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ТМС применяются, как правило, для соединения топливных и тормозных систем трубопроводов, в которых используются агрессивные среды. Поэтому в них необходимо использовать достаточно коррозионностойкие материалы. Для конекторов (соединительных муфт) электропроводов и электроприборов, которые эксплуатируются при нормальных атмосферных условиях, могут быть использованы материалы с ограниченной коррозионной стойкостью.

В соответствии с указанными признаками для применения в авиационных системах можно рекомендовать сплавы на основе никелида титана с пониженными температурами восстановления формы (ТН1К). Для конекторов электроконтактов можно использовать среднетемпературные сплавы на медной основе, которые обладают достаточно высокой электропроводностью.

При проектировании ТМС необходимо провести предварительные расчеты геометрии муфты и технологических параметров ее деформации, исходя из заданных давления разгерметизации (Ргер) и усилия страгивания соединения (Fстр).

|

σ |

р |

Д2 |

d2 |

|

|

|

РГЕР |

|

М |

М |

|

|

|

|

|

3Д4 |

d4 |

|

[МПа] |

(34) |

||

|

|

|

М |

М |

|

||

|

|

|

|

|

|

||

где ДМ и dм – внешний и внутренний диаметр муфты, соответственно [мм]; Р – реактивные напряжения восстановления формы материала [МПа].

FСТР |

|

π l K N |

|

[Н] |

(35) |

|

C E C E |

||||||

|

1 |

1 |

2 |

2 |

|

|

где N – натяг соединения [мм]; Е1 и Е2 – модули упругости материала трубы и муфты соответственно [МПа]; К – коэффициент, учитывающий условия муфты по трубе (при гладкой внутренней поверхности муфты К равен коэффициенту трения муфты по трубе); l – длина муфты [мм]; С1 и С2 – коэффициенты Ляме:

C |

|

|

1 (d |

/Д |

|

)2 |

μ ; |

C |

|

|

1 (d |

/Д |

|

)2 |

μ |

; |

|

T |

|

Т |

|

|

T |

|

Т |

|

|||||||

|

1 |

|

1 (dT /ДТ )2 |

1 |

|

2 |

|

1 (dT /ДТ )2 |

2 |

|

||||||

1 и 2 – коэффициенты Пуассона материала трубы и муфты соответственно. натяг соединения в первом приближении можно определить как:

N = Дт - dм [мм]. |

(36) |

134

Внутренни диамет муфты рассчитывают, ис одя из внешнего диаметра трубы ДТ, сборочного зазора ( ), учитывающего отк онение р азмеров трубы от

номинального и удобства установки |

муфты и |

в сстанавливаемой |

степени |

||||||

деформации материала муфты при растяжении ( в): |

|

|

|

|

|

||||

d |

ДТ ∆ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

M |

1 εВ [мм]. |

|

|

(37) |

|

|

|

||

|

|

|

|

|

|

||||

Исходя из заданных требований к ТМС, о ределяют Дм, l |

и К |

для |

|||||||

выбранного материала муфты и его обрабо тки, обеспечиваю щие В |

P. При |

||||||||

этом необходимо помнить, что |

|

|

|

|

|

|

|||

аВ ≥ В P/2 |

|

|

(38) |

|

|

|

|||

где аВ - удельная |

работа восстановления формы материала после |

||||||||

определ нной об аботки. |

|

|

|

|

|

|

|

|

|

Полученные по |

|

езультатам |

рас етов |

по |

формулам |

3 |

– |

37 |

|

геометр ческие параметры муфт ы являются приблизительными |

и |

требуют |

|||||||

уточнения в ходе испытаний опытных образцов ТМС. |

|

|

|

|

|||||

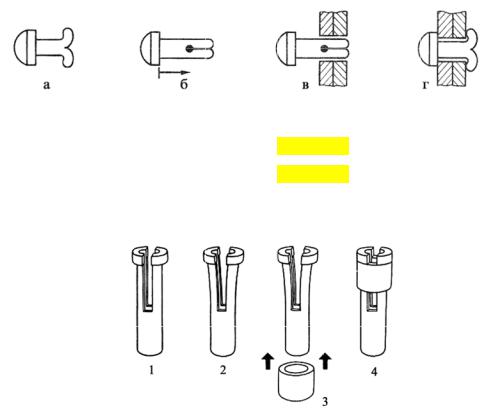

Такой же подход может быть использован и |

для других типов ТМС, |

||||||||

схематическое изображен е которы х представлены на рисунках 6.6 и 6.7 [13].

|

Рисунок 6.6. Принцип |

действия стопора |

из |

материала с эф фектом |

запоминания |

||

формы |

|

|

|

пор |

после |

|

|

: а – исходная форм |

стопора, б – сто |

деформации в |

охлажденном |

||||

|

|

соединяем |

|

||||

состоянии, в – стопор устанавливают в о тверстия |

ых деталей, г – восстановление |

||||||

|

|

[13, стр. 168]. |

|

|

|

|

|

исходной формы стопора при |

агреве |

|

|

|

|

||

135

Рисунок 6.7. Метод сборки соединителя из МПФ: 1 – изготовление щели; 2 – разгибание торцовой части; 3 – надевание кольца из сплава с эффектом запоминания формы; 4 – деталь в собранном виде [13, стр. 168].

6.3. Термосиловые исполнительные элементы

Они используются в различных конструкциях, которые при естественном или принудительном изменении температуры выполняют определенную работу восстановления формы. Такие силовые элементы могут быть как однократно, так и многократно срабатывающими. По температурам срабатывания материал термосиловых элементов должен относится к среднеили высокотемпературным.

Примером могут служить датчики термостатов, которые в зависимости от температуры открывают или закрывают протоки с горячим или холодным воздухом (водой, топливом и т.п.). Материал таких элементов должен иметь обратимый, двухпутевой эффект памяти формы. Однако величина такого эффекта даже в лучших с этой точки зрения материалах, как правило, не превышает 1,5%. Поэтому целесообразнее использовать элемент смещения – т.е. элемент из конструкционного материала (титан, сталь, полимер и др.), который в сочетании с элементом из МПФ создает конструкцию, обратимо меняющую свою форму при термоциклировании через интервал мартенситного превращения.

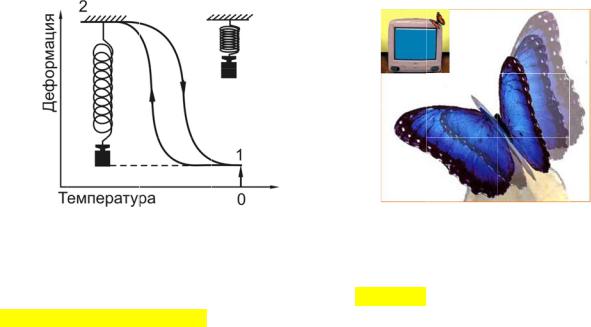

Самым простым примером такой конструкцию может служить пружина из МПФ, которая одним концом прикреплена к опоре, а к другому концу подвешен груз, выполняющий роль элемента смещения. При охлаждении ниже МН груз растягивает пружину, а при нагреве выше АН пружина поднимает груз (рисунок 6.8 а). В результате этого конструкция обратимо меняет свою форму при термоциклировании через интервал мартенситных превращений и может выполнять полезную работу.

Такого типа устройства уже используются в кондиционерах, термостатах спортивных автомобилей, в различных ювелирных изделиях и игрушках. В

136

последнем случае, например, |

элемент из МПФ, |

соединенный со стальной |

|

пружиной или полимером при нагреве расправляет лепестки |

цветка или крылья |

||

бабочки, а при охлаждении складывает их (рис. 6.8 б . |

|

||

М териал для термосиловых исполнительных элементо в должен обладать |

|||

как высокими реактивными |

напряжен ями, |

т к и |

восстанавливаемой |

деформацией, что обеспечивается полигонизационным отжигом. Кроме того у такого материала должен быть строго выдержан интервал температур восстановления формы. Это об еспечив ется соответствующим выбором химического состава спла а и режимов его термомеханической обработки.

|

а) |

|

|

|

|

|

б) |

|

Рисунок 6.8. Примеры использования МПФ в различных устройствах: |

||||||||

а) груз, |

подвешенный на пружине |

из М ПФ |

(0 – исходное состояние пружины, |

|||||

|

|

|

|

|

ием |

груза |

|

|

1 – упругая |

деформация пружины |

под |

действ |

, 2 – на копление обратимой |

||||

деформации при охлаждении); |

|

|

|

|

|

|

|

|

б) декоративный элемент – бабочка. |

|

|

|

|

|

|||

Так |

как возмо |

ных |

ариантов |

конструкции, |

использующих |

|||

термосиловые элементы, |

очень много, то универсальных ме тодов расчета их |

|||||||

геометр и и технологии применен ия не сущ ествует. Общие принципы подхода

к проектирован ю силовых элементов можно |

рассмотре ть на условном |

|

примере. Предположим, необходи |

о разработать многократно срабат ывающий |

|

термосиловой элемент ( рабочее |

тело до мкрата), |

который при нагреве на |

10 20 С относительно нормальной темпе атуры должен развить усилие не менее 1 000 кН и совершить перемещение не менее 10 мм. На первом этапе расчета необходи мо определить работу, которую должен вы полнить силовой элемент. Величи а работ зависит от перемещения и закона изменения силы.

137

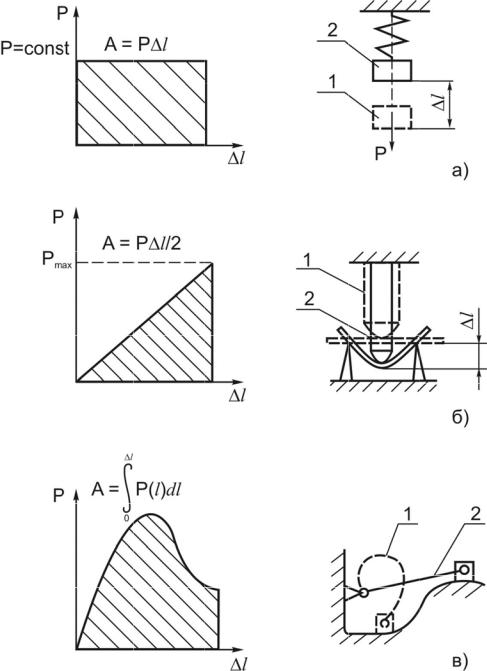

Если сила в процессе перемещения не меняется, |

например, |

подъем груза |

постоян ной масс ы (рис. 6. 9 а), то работа (А) равна: |

|

|

А=Р l [Дж], |

(39), |

|

где Р – сила, действующая на элемент (Н); l – перемещение (м).

Рисунок 6.9. Схемы для определения работы элемента из МПФ |

при противодействии |

с постоянной силой (а), с постоянной жесткостью проти одействия |

(б), с п ременным |

138 |

|

противодействием (в): 1 – элемент из МПФ в исходном состоянии; 2 – после срабатывания; [17, стр. 103]

В этом случае, если внешнее противодействие возрастает линейно по мере перемещения элемента, то:

A |

P ∆l |

[Дж]. |

(40) |

|

2 |

|

|

В общем случае, когда сила меняется при перемещении по сложному закону, работу можно определить как:

∆l |

|

|

A P(l)dl |

[Дж], |

(41) |

0 |

где Р(l) – изменение силы, действующей на элемент в зависимости от перемещения.

В нашем примере примем, что сила противодействия возрастает линейно, достигая максимальной величины в конце перемещения. Таким образом:

A |

P ∆l |

|

1 106 |

H |

0,01 м |

5 10 |

3 |

Дж |

|

2 |

|

2 |

|

|

. |

||||

|

|

|

|

|

|

|

Следующий этап – выбор материала и определение его минимального объема для изготовления силового элемента. Если разрабатываемая конструкция предполагает эксплуатацию в атмосферных условиях и предназначена для многократного срабатывания, то лучше всего подходят среднетемпературные сплавы на основе никелида титана ТН1 или ТНМ3.

Удельная работа |

восстановления |

формы |

|

(аВ) |

|

этих сплавов достигает |

|||||||

5 МДж/м3 при |

растяжении |

и |

сжатии |

|

|

и |

реактивных напряжениях |

||||||

Р = 200 МПа, |

1КР = 6%. Минимальный объем (V) этого материала, |

||||||||||||

необходимый для совершения требуемой работы: |

|

|

|

||||||||||

|

|

A |

|

|

5 103 Дж |

|

|

|

|

3 |

3 |

||

|

V |

|

|

|

|

|

|

|

|

1 10 |

|

м . |

|

|

a |

5 10 |

6 |

Дж / м |

3 |

|

|

||||||

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

||||

|

|

В |

|

|

|

|

|

|

|

|

|

|

|

139 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Зная максимальное усилие, которое должен совершать элемент, можно рассчитать площадь его поперечного сечения и длину:

S |

P |

|

|

|

1 105 H |

|

5 |

10 |

3 |

2 |

; |

|

|

|

|

м |

|||||||

σP |

200 106 Па |

|

|||||||||

|

l |

V |

1 10 3 |

0,2 |

м. |

|

|

||||

|

|

|

S |

5 10 3 |

|

|

|

|

|

|

|

Сжатие элемента такой длины на 10 мм соответствует степени деформации 5%, что меньше критической для выбранного материала.

Проектируемый силовой элемент можно представить в виде цилиндра длиной 0,2 м.

Диаметр цилиндра будет равен:

|

|

|

D |

4 S |

|

4 5 10 3 м2 |

0,08 м. |

|

|

|

|

|

π |

|

3,14 |

|

|

|

l |

|

0,2 м |

2,5 |

|

|

|

|

Соотношение D |

0,08 м |

слишком велико для деформации сжатием |

||||||

|

|

|||||||

такого цилиндра – может произойти потеря устойчивости. Поэтому целесообразно силовой элемент изготовить в виде полого цилиндра, внешний диаметр которого D1 соответствует оптимальному соотношению длины и диаметра при деформации осадкой (1,5):

D1 1,5l 0,21,5м 0,13 м.

Внутренний диаметр полого цилиндра (d1) вычисляется, исходя из требуемого поперечного сечения силового элемента.

d1 D12 4Sπ  0,0169 0,0064 0,1м.

0,0169 0,0064 0,1м.

Таким образом, в первом приближении термосиловой элемент из сплава на основе никелида титана для обеспечения требуемых условий может быть выполнен в виде полого цилиндра (трубы) длиной 20 см с внешним диаметром

140