- •Московский Государственный Технический Университет им. Н.Э. Баумана

- •3. Краткий алгоритм расчета передачи.

- •7. Определение числа зубьев шестерни и колеса. Число зубьев шестерни определяют по формуле

- •4.Результаты расчёта на эвм. Анализ распечатки.

- •5.Выбор материала и термообработки зубчатых колес в соответствии с твердостью hrc, указанной в распечатке.

- •6. Выбор электродвигателя.

- •7.1 Тихоходный вал.

- •7.2 Промежуточный вал.

- •7.3 Быстроходный вал.

- •8.1 Тихоходный вал.

- •8.2 Промежуточный вал.

- •8.3 Быстроходный вал.

- •9.Расчет валов на статическую прочность и тихоходного вала на усталостную прочность.

- •10.1 Расчет шпоночных соединений

- •10.2 Расчет шлицевых соединений

- •11.Расчет силы запрессовки колеса на тихоходный вал.

- •12.Расчет резьбовых соединений.

- •12.1 Расчёт крепления редуктора к раме.

- •12.2 Расчёт болтов во фрикционной муфте.

- •13.Расчет муфт.

- •13.1 Расчет муфты мувп, установленной на быстроходном валу.

- •13.2 Расчет комбинированной муфты на тихоходном валу.

- •14.Выбор смазочного материала редуктора.

- •16. Список использованной литературы.

11.Расчет силы запрессовки колеса на тихоходный вал.

Силу запрессовки определяют из следующей зависимости:

![]() ,

,

где p - давление на валу, вызванное натягом;

d=36 мм - номинальный диаметр;

l= 28 мм - длина соединения;

f=0.1 - коэффициент трения;

Для расчета давления p, используют формулу:

,

,

где Nр - расчетный натяг;

С1 - коэффициент жесткости вала;

С2 - коэффициент жесткости колеса;

Е1=2×105 Мпа - модуль упругости вала;

Е2=2×105 Мпа - модуль упругости колеса;

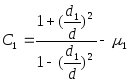

Коэффициенты жесткости вала и втулки определяют по формулам:

,

,

где d1=0 мм - диаметр отверстия в вале (в вале нет отверстия);

m1=0.3 - коэффициент Пуассона для вала;

и

,

,

где d2=144 мм - диаметр колеса;

m2=0.3 - коэффициент Пуассона для колеса;

Таким образом,

,

,

и

.

.

Найдём расчетный натяг Np (посадка H7/s6):

![]() ,

,

где Nmax =53 мкм - максимальный натяг по таблице 5.3 [1] ;

U - поправка на смятие, рассчитываемая по формуле:

![]() ,

,

где Ra1=0,8 мкм- среднее арифметическое отклонение профиля вала;

Ra2=0,8 мкм - среднее арифметическое отклонение профиля колеса;

![]() ,

,

Таким образом,

![]() ,

,

и давление p равно:

,

,

а значит сила запрессовки равна:

![]() .

.

Определим момент, который может быть передан этим соединением:

,

,

где S=1,5 - коэффициент запаса.

pmin - минимальное давление в вале для данной посадки вычисляется по формуле:

![]() ,

,

где Nmin =24 мкм - минимальный натяг по таблице 5.3 [1].

![]() .

.

В результате:

.

.

Получили, что данное соединение не способно передать необходимый момент, поэтому необходима шпонка.

12.Расчет резьбовых соединений.

12.1 Расчёт крепления редуктора к раме.

Исходные данные:

lтx=140 мм;

lтy=44 мм;

lбx=130 мм;

lбy=44 мм;

ay=262 мм;

ax=165 мм;

с=36 мм;

ymax=144 мм;

b=191 мм;

d=12 мм - диаметр болта;

Z=4 - число болтов;

Zx=2 - число болтов в ряду;

Zy=2 - число болтов в ряду;

c=0,3 - коэффициент внешней нагрузки;

smin=2 МПа.

Будем рассчитывать болты класса прочности 3.6. У таких болтов предел текучести равен 180 МПа.

а) Проведем проверку на невозможность сдвига.

Дополнительные исходные данные:

r=154.81 мм;

f=0,1 - коэффициент трения.

1. Приведем силы к центру тяжести:

![]() ;

;

![]() .

.

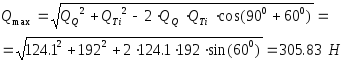

2.Найдем наиболее нагруженный винт, полагая, что сила и момент равнораспределены между винтами, т.е.:

![]() и

и

![]() .

.

Графически

определили угол между векторами

![]() . Он равенa=60о;

. Он равенa=60о;

![]() Þ

Равнодействующая сила равна

Þ

Равнодействующая сила равна

Þ .

.

3.Найдем силу затяжки:

![]() .

.

4. Проверим винт по возникающим в нем напряжениям.

Þ .

.

Таким образом, невозможность сдвига обеспечена.

б) Проведем проверку на нераскрытие стыка.

1.Приведем внешние силы к центру тяжести стыка:

![]() ;

;

![]() ;

;

![]() .

.

2. Найдем площадь стыка:

![]() .

.

3. Определим моменты сопротивления кручению:

;

;

;

;

4. Определим напряжения, вызванные внешними силами:

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Из последнего выражения мы сможем получить силу затяжки.

5. Определим силу

затяжки из условия: (считаем

![]() ).

).

![]() Þ

Þ

Þ

![]() Þ

Þ

Þ

![]() .

.

Вывод: сила затяжки, посчитанная из условия отсутствия сдвига, обеспечивает и нераскрытие стыка. обеспечивается автоматически.

Следовательно, выбранные фундаментные болты полностью удовлетворяют требуемым условиям и отвечают требованиям на запас прочности.