- •3 Расчет посадок для гладких цилиндрических соединений с натягом

- •3.1 Наименьший расчетный натяг

- •3.2 Наименьший функциональный натяг, при котором обеспечивается прочность соединения, определяется:

- •3.3 По величине подбирается ближайшая посадка .

- •3.4 Проверяется прочность соединяемых деталей при :

- •4 Расчет и выбор посадок подшипников качения

- •5 Расчет гладкого калибра для шестерни

- •6 Расчет предельных размеров и построение схемы расположения полей допусков деталей резьбового соединения

- •6.1 Параметры резьбового соединения.

- •6.2 Определение предельных отклонений для выбранных посадок

- •6.3 Определение предельных размеров

- •6.4 Определение числовых значений допусков резьбового соединения

- •6.5 Выбор средств контроля резьбового соединения

- •7 Назначение комплекса контролируемых параметров зубчатого колеса и выбор средств контроля

- •7.1 Назначение комплекса контролируемых параметров

- •8 Расчет размерных цепей

- •8.1 Расчет размерной цепи а-а

- •8.1.1 Решение методом полной взаимозаменяемости

- •8.1.2 Теоретико-вероятностный метод

- •8.2 Расчет размерной цепи б-б

- •8.2.1 Решение методом полной взаимозаменяемости

- •8.2.2 Теоретико-вероятностный метод

- •9 Государственная система стандартизации в рф

111Equation Chapter 1 Section 1Содержание

1. Выполнение чертежа узла по размерам в соответствии с номером варианта

2. Назначение посадок для всех сопрягаемых размеров и обозначение их на чертеже

3. Расчет посадок для гладких гладких цилиндрических соединений с натягом

4. Расчет и выбор посадок подшипников качения

5. Расчет гладкого

калибра для шестерни

6.Расчет предельных размеров и построение схемы расположения полей допусков деталей резьбового соединения

7. Назначение комплекса контролируемых параметров зубчатого колеса и выбор средств контроля

8. Расчет размерных цепей

9. Государственная система стандартизации в РФ

10. Список использованной литературы

3 Расчет посадок для гладких цилиндрических соединений с натягом

Необходимо рассчитать и выбрать посадку с натягом в соединении блока шестерен при воздействии крутящего момента Мкр=100 Нм при следующих данных:

D1=62 мм

D=82 мм

D2=100 мм

l1=20 мм

m=3

z=50

Материал шестерен

– Сталь 20Х (Е1=Е2=2,06 1011

Н/м2),

запрессовка механическая (f=0,15;

1011

Н/м2),

запрессовка механическая (f=0,15;

=0,3).

=0,3).

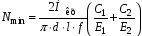

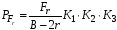

3.1 Наименьший расчетный натяг

, (3.1)

, (3.1)

где l – длина соединения, мм;

f – коэффициент трения при относительном вращении деталей;

Mкр. – крутящий момент, Нм;

d – номинальный диаметр сопрягаемых поверхностей, мм;

Е1

и Е2

– модули упругости материала соединяемых

деталей, Н/м2,

для стали Е 2,06

2,06 1011

Н/м2;

1011

Н/м2;

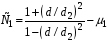

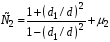

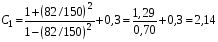

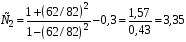

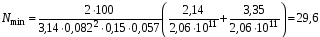

С1 и С2 – Коэффициенты, определяемые по формулам:

;

;

, (3.2)

, (3.2)

где d1 – внутренний диаметр пустотелого вала, мм;

d2 – наружный диаметр охватывающей детали, мм;

и

и

- коэффициент Пуансона (для стали

- коэффициент Пуансона (для стали

=0,3).

=0,3).

По формулам (2):

;

;

.

.

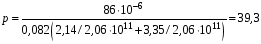

По формуле (1):

мкм

мкм

В натяг, определяемый по формуле (1), должна быть внесена поправка:

, (3.3)

, (3.3)

где

–

учитывает смятие неровностей контактных

поверхностей соединяемых деталей, мкм;

–

учитывает смятие неровностей контактных

поверхностей соединяемых деталей, мкм;

–

учитывает различие

рабочей температуры и температуры

сборки, а также различие коэффициентов

линейного расширения материала деталей,

мкм;

–

учитывает различие

рабочей температуры и температуры

сборки, а также различие коэффициентов

линейного расширения материала деталей,

мкм;

–

учитывает деформации

деталей от воздействия центробежных

сил, мкм;

–

учитывает деформации

деталей от воздействия центробежных

сил, мкм;

–

учитывает увеличение

контактного давления у торцов охватывающей

детали, мкм;

–

учитывает увеличение

контактного давления у торцов охватывающей

детали, мкм;

–

учитывает воздействие

вибраций и ударов, мкм.

–

учитывает воздействие

вибраций и ударов, мкм.

Поправку

можно определить по формуле:

можно определить по формуле:

, (3.4)

, (3.4)

где

и

и

–

высота неровностей поверхностей

отверстия и вала,

–

высота неровностей поверхностей

отверстия и вала,

=

= =10

мкм;

=10

мкм;

К

– коэффициент, учитывающий величину

смятия неровностей, К=0,5.

Таким образом

мкм

мкм

Исходя из условий

задачи, принимается:

=0;

=0;

=0;

=0;

=0,83;

=0,83;

=0.

=0.

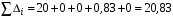

Отсюда по формуле (3.3):

мкм

мкм

3.2 Наименьший функциональный натяг, при котором обеспечивается прочность соединения, определяется:

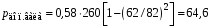

мкм

мкм

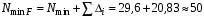

3.3 По величине подбирается ближайшая посадка .

Рисунок 1 – Схема полей допусков посадки с натягом

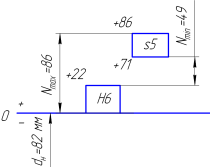

3.4 Проверяется прочность соединяемых деталей при :

1) давление на поверхности контакта вала и втулки возникающее под влиянием натяга:

, (3.5)

, (3.5)

МН/м2

МН/м2

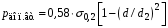

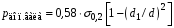

2) допустимое давление на поверхности втулки:

, (3.6)

, (3.6)

где

–

предел текучести материала деталей,

–

предел текучести материала деталей,

=260

МН/м2

=260

МН/м2

МН/м2

МН/м2

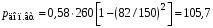

3) допустимое давление на поверхности вала:

, (3.7)

, (3.7)

где обозначения прежние

МН/м2

МН/м2

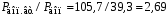

Таким образом, запас прочности втулки:

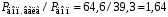

4 Расчет и выбор посадок подшипников качения

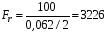

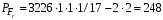

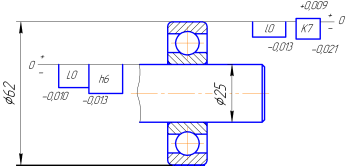

Подшипник 0-305 посажен на неподвижный сплошной вал и во вращающемся блоке шестерен. Тогда считаем, что наружное кольцо нагружено циркуляционно, а внутренне – местно. Характер нагрузки - перегрузка до 150 %.

Подшипник 0-305 является шариковым радиальным однорядным подшипником класса точности 6 средней серии и имеет следующие геометрические размеры: D=62 мм, d=25 мм, В=17 мм, r=2 мм.

Рисунок 2 - Шариковый радиальный однорядный

подшипник по ГОСТ 8338-75

По таблице 8 находим, что при спокойной нагрузке и умеренной вибрации, нагрузка до 150 % и диаметр 25 мм при местном нагружении для посадки внутреннего кольца подшипника на вал может быть рекомендовано отклонение поле допуска по 0 квалитету точности – h6.

Подбираем посадку

наружного кольца подшипника в корпусе

по интенсивности радиальной нагрузки

на посадочной поверхности

:

:

, (4.1)

, (4.1)

где

–

радиальная нагрузка на опору, Н;

–

радиальная нагрузка на опору, Н;

В – ширина подшипника, мм;

r – радиус скругления кромки отверстия внутреннего кольца, мм;

K1

– динамический коэффициент посадки,

зависящий от характера нагрузки;

принимаем K1=1;

K2 – коэффициент, учитывающий степень ослабления посадочного натяга при полом вале или тонкостенном корпусе, в данном случае K2=1;

K3

– коэффициент неравномерности

распределения радиальной нагрузки

между рядами роликов в двухрядных

конических роликоподшипниках при

наличии осевой нагрузки

между рядами роликов в двухрядных

конических роликоподшипниках при

наличии осевой нагрузки

на опору, в данном случае K3=1

[ ].

на опору, в данном случае K3=1

[ ].

Радиальная нагрузка определяется следующим образом:

, (4.2)

, (4.2)

где обозначения прежние.

Н

Н

Интенсивность радиальной нагрузки:

кН

кН

По таблице 9 для

диаметра наружного кольца подшипника

при интенсивности радиальной нагрузки

до 800 кН принимаем основное отклонение

отверстия с наружным кольцом подшипника

К, поле допуска по 6 квалитету точности

– К7.

при интенсивности радиальной нагрузки

до 800 кН принимаем основное отклонение

отверстия с наружным кольцом подшипника

К, поле допуска по 6 квалитету точности

– К7.

По ГОСТ 520 – 2002

определяем предельные отклонения

размеров посадочных диаметров внутреннего

и наружного колец подшипника

и

и

:

:

– для диаметра

=25

мм класса точности 0 верхнее отклонение

=25

мм класса точности 0 верхнее отклонение

мкм, нижнее отклонение

мкм, нижнее отклонение

мкм;

мкм;

– для диаметра

=62

мм класса точности 0 верхнее отклонение

=62

мм класса точности 0 верхнее отклонение

мкм, нижнее отклонение

мкм, нижнее отклонение

мкм.

мкм.

По ГОСТ 25347-82 определяем предельные отклонения размеров посадочных поверхностей вала и отверстия в корпусе:

– для диаметра

вала 25 мм и поля допуска h6

верхнее отклонение

мкм, нижнее отклонение

мкм, нижнее отклонение

мкм;

мкм;

– для отверстия

в корпусе 62 мм и поля допуска K7

верхнее отклонение

мкм, нижнее отклонение

мкм, нижнее отклонение

мкм.

мкм.

Определим наибольший зазор и натяг в соединении внутреннего кольца подшипника с валом:

мкм

мкм

мкм

мкм

Определим наибольший зазор в соединении наружного кольца подшипника:

мкм

мкм

мкм

мкм

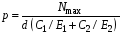

Построим схему

расположения полей допусков посадок

и

и

.

.

Рисунок 3. Схема расположения полей допусков подшипника