- •1 Литературно-патентный анализ.

- •1.1 Классификация теплообменников

- •1.1.1 Трубчатые теплообменники

- •1.1.2 Элементные (секционные) теплообменники

- •1.1.2 Витые теплообменники

- •1.1.3 Спиральные теплообменники

- •1.1.4 Графитовые теплообменники

- •1.2 Сравнительная характеристика

- •1.3 Принцип работы теплообменного аппарата

- •1.4 Описание патентов

- •Технологический раздел

-

Технологический раздел

Кожухотрубные теплообменники относятся к наиболее распространенным аппаратам. Их применяют для теплообмена и термохимических процессов между различными жидкостями, парами и газами – как без изменения, так и с изменением их агрегатного состояния.

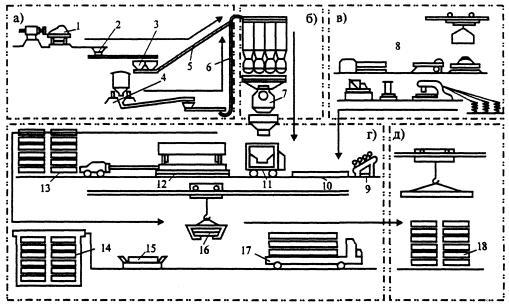

Рис. 28.4. Технологическая схема изготовления железобетонных изделий поточно-агрегатным способом:

а - зона хранения заполнителей бетонной смеси; б - зона приготовления бетонной смеси; в - зона изготовления арматурных каркасов; г - зона формирования и обработки ЖБИ; д - зона хранения и выдачи готовых изделий; 1 - пост разгрузки заполнителей; 2 - приемные бункеры; 3 - накопительные бункеры; 4 - пост разгрузки; 5 - транспортерная галерея; 6 - пневмоподача цемента; 7 - бетоносмесительный цех; 8 - оборудование для производства арматурных каркасов и элементов; 9 - агрегат для термического

напряжения арматуры;

10 - пост армирования; 11 - самоходный

бетоноукладчик; 12 –  агрегат

для формования изделий; 13 - зона выдержки

изделий; 14 - промежуточный склад; 15 -

транспортирование ЖБИ; 16 - подъем и

транспортирование изделий; 17 - самоходная

тележка; 18 - склад готовых ЖБИ.

агрегат

для формования изделий; 13 - зона выдержки

изделий; 14 - промежуточный склад; 15 -

транспортирование ЖБИ; 16 - подъем и

транспортирование изделий; 17 - самоходная

тележка; 18 - склад готовых ЖБИ.

Бетонные и железобетонные изделия и конструкции изготовляют на специальных заводах или полигонах. Технологический процесс складывается из следующих последовательно выполняемых операций: приготовления бетонной смеси, изготовления арматуры и арматурных каркасов, армирования железобетонных изделий, формования, температурно-влажностной обработки и декоративной отделкой лицевой поверхности изделий. Панели наружных стен в зависимости от конструкций могут подвергаться дополнительной операции — укладке в панель теплоизоляционного материала при сборке отдельных скорлуп или формовании изделий.

3

Расчет теплообменного аппарата

3

Расчет теплообменного аппарата

При проектировании теплообменников их тепловой расчет сводится к определению необходимой поверхности теплообмена F при известных расходах, начальной и конечной температурах теплоносителей.

Для действующих теплообменных аппаратов выполняют проверочные тепловые расчеты, в которых возможная производительность аппарата сопоставляется с фактической и определяют условия, соответствующие оптимальному режиму работы теплообменника.

Тепловые расчеты производят совместно с гидравлическими и конструктивными и на основе всех этих процессов и расчетов подбирают наиболее подходящие стандартные или нормализованные конструкции теплообменных аппаратов. выбранная конструкция должна быть по возможности оптимальной – сочетающей интенсивный теплообмен с низкой стоимостью, надежностью, дешевизной и удобством эксплуатации.

Для проведения собственно расчета трубчатых теплообменников следует установить целесообразность направления одного из теплоносителей в трубное, а другого – в межтрубное пространство аппарата. Выбор пространства для движения теплоносителя в поверхностном теплообменнике любого типа производят, исходя из необходимости улучшить условия теплоотдачи со стороны теплоносителя большим термическим сопротивлением. Принимая направление взаимного движения теплоносителей, учитывают и преимущества противотока при теплообмене без изменения агрегатного состояния, а также целесообразность совпадения направлений вынужденного или свободного движения теплоносителя.

Скорости теплоносителей в выбранном аппарате должны обеспечивать благоприятное сочетание интенсивного переноса тепла и умеренного расхода энергии на перемещение теплоносителя.

3.1 Исходные данные

Расход нагреваемой водй, т/ч: G=32;

Температура воды на входе, oС: t1=10;

Температура воды на выходе, oС: t2=77;

Давление греющего пара (насыщенного), МПа: p=0,75;

3.2 Предварительный расчет

Средняя температура холодного теплоносителя tср, ºС определяется по формуле (3.1) [7].

![]() (3.1)

(3.1)

tср=43,5 ºС

Средняя массовая теплоемкость холодного теплоносителя, кДж/(кг∙К) принимается по справочным данным [6, таблица 2.18].

c=4,174 кДж/(кг∙К)

Количество теплоты Q, кВт передаваемое в теплообменнике определяется по формуле 3.2 [7].

Q=G∙c∙(t2-t1) (3.2)

Q =3234,88 кВт

Температура греющего пара tp, ºС принимается по справочным данным

[1, таблица 2.19]

tp=164 ºС

Удельная

теплота парообразования r,

кДж/кг: принимается по справочным

данным [1, таблица 2.19]

Удельная

теплота парообразования r,

кДж/кг: принимается по справочным

данным [1, таблица 2.19]

r=2060

кДж/кг

Расход греющего пара D, кг/с определяется по формуле (3.3) [7].

D=Q/r (3.3)

D=1,57 кг/с

Среднелогарифмический температурный напор tl, oС определяется по формуле (3.4) [7].

tl=((tp-t1)-(tp-t2))/log((tp-t1)/(tp-t2)) (3.4)

tl=20 ºС

Коэффициент теплопередачи ориентировочный, Вт/(м2∙К): принимается по справочным данным [7, таблица 4.8]

Kor=1045 Вт/(м2∙К)

Требуемая ориентировочная поверхность теплообмена For,м2 определяется по формуле (3.5) [7].

For=1000∙Q/(Kor∙tl) (3.5)

For =157,00 м2

Конструктивные параметры теплообменника принимаются по справочным данным [7, таблица 4.14]:

теплообменный аппарат типа ТК, горизонтальный, четырёхходовой, с шахматной компоновкой трубного пучка;

поверхность

теплообмена, м2:

F=157;

длина теплообменных труб, м: L=2;

диаметр кожуха, м : Dk=25;

общее число труб: n=666;

число рядов труб по вертикали: n=73;

наружный диаметр теплообменной трубы, м: de=0,27;

внутренний диаметр теплообменной трубы, м: di=0,25;

толщина стенки теплообменной трубы, м: dt=0,02;

3.2 Уточненный расчет

Плотность холодного теплоносителя, кг/м3 принимается по справочным данным [6, таблица 2.18]

ρ=990 кг/м3

Объемный расход холодного теплоносителя V, м3/с определяется по формуле (3.6) [7].

V=G/ρ (3.6)

V=0,126 м3/с

Площадь

проходного сечения трубного пространства

f,

м2

определяется по формуле (3.7) [7].

Площадь

проходного сечения трубного пространства

f,

м2

определяется по формуле (3.7) [7].

f=π∙di2∙n/4 (3.7)

f =1,261 м2

Средняя скорость течения холодного теплоносителя w, м/с определяется по формуле (3.8) [7].

w=V/f (3.8)

w=1 м/с

Кинематический коэффициент вязкости холодного теплоносителя, м2/с принимается по справочным данным [7].

y=0,73e-6 м2/с

Число Рейнольдса для холодного теплоносителя определяется по формуле (3.9) [7].

Re=w∙di/y (3.9)

Re=3421,233

Число Прандтля для холодного теплоносителя при его средней температуре принимается по справочным данным [7].

Pr=4,8

Средняя температура стенки теплообменной трубы tw,oС определяется по формуле (3.10) [7].

tw=(tср+tp)/2 (3.10)

tw=104,5 oС

Число Прандтля для холодного теплоносителя при средней температуре стенки принимается по справочным данным [7].

Prw=1,76

Число Нуссельта, Nu для теплоотдачи внутри теплообменной трубы (при турбулентном течении теплоносителя) определяется по формуле (3.11) [7].

Nu=0,021∙Re0,8∙Pr0,43∙(Pr/Prw)0,25 (3.11)

Nu=23,124

Коэффициент теплопроводности холодного теплоносителя, Вт/(м∙К) принимается по справочным данным [7].

la=0,628 Вт/(м∙К)

Коэффициент теплоотдачи в теплообменной трубе a, Вт/(м2∙К) определяется по формуле (3.12) [7].

a=Nu∙la/di (3.12)

a=580,875

Вт/(м2∙К)

a=580,875

Вт/(м2∙К)

3.3 Расчет теплообмена в межтрубном пространстве

Коэффициент, зависящий от характеристик трубного пучка принимается по справочным данным [7, рисунок 4.7]

e=0,65

Температурный коэффициент: принимается по справочным данным

[7, таблица 4.6]

Bt=1150

Коэффициент теплоотдачи в теплообменной трубе As, Вт/(м2∙К) определяется по формуле (3.13) [7].

As=2,02∙e∙Bt∙(n∙L/D)(1/3) (3.13)

As=14340,5736

Коэффициент теплопроводности стенки теплообменной трубы (сталь), Вт/(м∙К) принимается по справочным данным [7, таблица XXVIII].

lw=46,5 Вт/(м∙К)

Линейный коэффициент теплопередачи kl, Вт/(м∙К) определяется по формуле (3.14) [7].

kl=π/((1/(di∙a))+(log(de/di)/(2∙lw))+(1/(As∙de))) (3.14)

kl =42,613 Вт/(м∙К)

Количество, передаваемого тепла Qt, кВт определяется по формуле (3.15) [7].

Qt=kl∙L∙tl∙n/1000 (3.15)

Qt=900 кВт

Запас по количеству передаваемого тепла, % определяется по формуле (3.16) [7].

dQ=|(Q-Qt)∙100/Q| (3.16)

dQ=20,57 %

%