- •1.Латексные изделия

- •1.1 Приготовление латексных смесей

- •1.2. Получение тонкостенных изделий

- •1.2.1 Получение технических перчаток методом коагуляитного макания

- •2 Производство эластичных нитей

- •2.1 Производство губчатых изделий (пенорезины)

- •2.1.2 Производство пенорезины по способу Данлопа

- •2.1.3 Производство пенорезины по способу Талалая

2.1 Производство губчатых изделий (пенорезины)

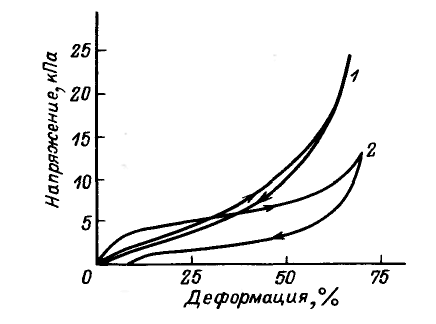

Пенорезина широко применяется для комплектации автомобилей и мебели, изготовления игрушек, основы ковров, а также в качестве уплотнительного и прокладочного материала в обувной и швейной промышленности. Размер пор в пенорезине составляет в среднем 0,2—0,4 мм, причем более 90 % пор — сообщающиеся, вследствие чего пенорезина обладает высокой воздухо- и влагопроницаемостью. Кажущаяся плотность пенорезины лежит в пределах 60—220 кг/м3, и с повышением плотности возрастает прочность материала, но ухудшаются его теплоизоляционные свойства. По структуре к пенорезине близки эластичные пенополиуретаны (до 95 % сообщающихся пор, плотность до 40 кг/м3), но они имеют меньшую грузонесущую способность и большие гистерезисные потери (рис.2.1.1.), поэтому материалы не являются взаимозаменяемыми.

Производство любых губчатых изделии из латекса складывается из однотипных процессов: приготовление латексной смеси; ее вспенивание (кратность вспенивания — отношение объемов пены и исходной смеси); придание необходимой формы; желатинирование, закрепляющее сложившуюся структуру пены; вулканизация, промывка и сушка. Различают формовые и неформовые губчатые изделия. К последним относят прежде всего различные покрытия для полов и ковры на пенорезиновой основе, выпускаемые на агрегатах непрерывного действия. Вспененную латексную смесь смешивают с желатинирующим агентом (Na2SiF6) и наносят ровным слоем на изнаночную сторону покрытия, которое затем протягивают через камеры желатинизации и вулканизации, промывное устройство и сушилку.

Рис. 2.1.1 Петли механического гистерезиса при сжатии латексной губки (1) и пенополиуретана (2)

Рис.2.1.2. Влияние вязкости каучука в латексе СКИ-3 на прочностные характеристики пенорезины

Для изготовления формовых губчатых изделий в настоящее время чаще всего используют смеси натурального латекса (Квалитекс) с синтетическим (СКС-С) в соотношениях, близких к 1:1. В странах СНГ для замены натурального латекса предложен искусственный (СКИ-3), при этом каучук латекса должен иметь максимально высокую вязкость по Myни (рис.2.1.2). Усиление латекса СКС-С путем его соагломерации с высокостирольным латексом БС-85 позволяет повысить прочностные характеристики эластомера и соответственно уменьшить плотность губчатого материала. Часть латексов может быть заменена дисперсией эластомеров, получаемой из отходов (как губчатых, так и монолитных) различных производств на основе латексов. Введение такой дисперсии в количествах до 10 % (по полимеру) не ухудшает свойств пенорезины, но позволяет заметно снизить себестоимость изделий и реализовать безотходную технологию.

Вспененный латекс представляет собой трехфазную систему с одной непрерывной фазой (водной) и двумя дисперсными — каучука и воздуха. При желатинировании дисперсная фаза каучука превращается в непрерывную сетчатую структуру. В процессе синерезиса пленки эластомера, разделяющие отдельные пузырьки воздуха, во многих местах прорываются, что обеспечивает получение пенорезины с преимущественно сообщающимися порами. Это важно для успешного проведения последующих операций промывки и сушки изделий и обеспечения их гигиенических свойств.

В зависимости от метода желатинирования вспененной латексной смеси и технологии ее формования и вулканизации различают два основных способа производства формовой пенорезины, называемые способами Данлопа и Талалая.