- •1. Общие сведения о технологическом оборудовании.

- •2. Требования, предъявляемые к оборудованию пищевых производств.

- •3. Материалы для изготовления оборудования пищевых производств и область их применения в пищевом машиностроении.

- •4. Виды и составы стали, применяемые в пищевом машиностроении.

- •5. Виды и составы пластмасс, применяемые в пищевом машиностроении.

- •6. Виды и состав резины, применяемые в пищевом машиностроении

- •7. Виды и состав цветных металлов, применяемые в пищевом машиностроении.

- •8. Классификация пищевого оборудования.

- •9. Структура технологической машины.

- •11. Механизмы передачи вращательного движения. Клиноременные передачи.

- •12. Механизмы передачи вращательного движения. Фрикционные передачи.

- •13. Механизмы передачи вращательного движения. Передачи зацеплением.

- •14. Механизмы, преобразующие вид передаваемого движения.

- •15. Направляющие вращательного движения.

- •16. Назначение, область применения, устройство редукторов.

- •17. Принципы соединения деталей в пищевом машиностроении.

- •18. Классификация технологических машин по структуре рабочего цикла и степени автоматизации.

- •19. Технологические основы тепловой обработки продуктов. Виды оборудования для тепловой обработки продуктов.

- •20. Классификация оборудования для подготовки сельскохозяйственной продукции полуфабрикатов и тары.

- •21. Виды оборудования для очистки от посторонних примесей и мойки корне-клубнеплодов.

- •22. Принципы очистки от посторонних примесей и мойки корнеклубнеплодов, применяемые в пищевом производстве.

- •(Моечные машины описаны ниже)

- •23. Моечные машины для мойки корне-клубнеплодов, применяемые в пищевом производстве. Моечные машины

- •Унифицированные моечные машины кум и кув.

- •Барабанные моечные машины.

- •24. Классификация оборудования для сортирования растениеводческой продукции.

- •25. Виды оборудования для сортирования растениеводческой продукции.

- •26. Оборудование для сортирования сыпучих пищевых продуктов.

- •27. Назначение, виды и область применения триеров.

- •28. Схема работы флотационного сортирователя.

- •29. Принципы калибрования.

- •30. Схемы наиболее распространенных калибровочных устройств.

- •31. Классификация оборудования для очистки плодов и овощей от наружного покрова и для удаления несъедобной части.

- •32. Технологические процессы очистки плодов и овощей от наружного покрова и для удаления несъедобной части

- •33. Принципы работы картофелечисток.

- •34. Машины для снятия покровных листьев капусты.

- •35. Машина для очистки лука.

- •36. Оборудование для очистки овощей физическим способом.

- •37. Оборудование для мойки тары.

- •38. Технологические основы механической переработки сельскохозяйственной продукции и полуфабрикатов разделением.

- •39. Виды и назначение по технологическим процессам оборудования для измельчения.

- •40. Оборудование для дробления и тонкого измельчения продукции растениеводства.

- •41. Виды дробилок для дробления и тонкого измельчения продукции растениеводства.

- •42. Оборудование для измельчения жидких и пюреобразных пищевых продуктов.

- •43. Классификация и типы оборудования для измельчения мясного сырья.

- •44. Оборудование для измельчения мясного сырья: Волчки

- •45. Оборудование для измельчения мясного сырья: Куттеры.

- •46. Оборудование для измельчения мясного сырья: Эмульситаторы.

- •47. Технологические основы резанья.

- •48. Схема резательной машины (на выбор студента).

- •49. Оборудование для резанья мясного сырья. Двухкаскадная резательная машина.

- •50. Виды машин для резки мяса.

- •51. Классификация оборудования для разделения жидких пищевых продуктов.

- •52. Технологические основы разделения жидких пищевых продуктов.

- •53. Машины для разделения жидких пищевых продуктов: Фильтры.

- •54. Машины для разделения жидких пищевых продуктов: принципы фильтрования.

- •55. Машины для разделения жидких пищевых продуктов: Центрифуги.

- •57. Оборудование для выделения жидких фракций из сырья и полуфабрикатов прессованием: Классификация.

- •58. Принципы и виды энергии для выделения жидких фракций из сырья и полуфабрикатов прессованием. Техническая реализация.

- •59. Оборудование для выделения жидких фракций из сырья и полуфабрикатов прессованием: Шнековый наклонный пресс для предварительного отделения сока из мезги.

- •60. Оборудование для выделения жидких фракций из сырья и полуфабрикатов прессованием: Пресс гидравлический для получения фруктово-овощных соков без мякоти.

- •62. Технологические основы процесса смешивания сельскохозяйственной продукции

- •Смесители для сыпучих продуктов

- •63. Классификация оборудования для механической переработки сельскохозяйственной продукции смешиванием

- •64. Машина для перемешивания жидких пищевых сред.

- •65. Особенности Месильные машины для перемешивания высоковязких пищевых сред. Гомогенизатор - диспергатор гурт-300 (Гидродинамическая установка роторного типа )

- •Измельчитель - смеситель ис-5

- •66. Машины для образования пенообразных масс.

- •67. Смесители для сыпучих пищевых сред.

- •68. Технологические основы формирования.

- •69. Классификация оборудования для формирования.

- •70. Устройство и принципы действия экструдеров.

- •71. Устройство и принцип действия отливочных машин для отливки различных сортов ликерных конфет.

- •73. Машины для формирования штампованием и отсадкой.

- •74. Машины для нарезания пластов и заготовок полуфабрикатов.

- •75. Основные характеристики оборудования для проведения тепло-массобменных процессов.

- •76. Аппараты для темперирования и повышения концентрации пищевых сред. Аппараты для нагревания, уваривания и варки пищевых сред.

- •77. Аппараты для темперирования и повышения концентрации пищевых сред. Выпарные аппараты и установки.

- •78. Аппараты для темперирования и повышения концентрации пищевых сред. Автоклавы

- •80. Аппараты для темперирования и повышения концентрации пищевых сред. Ошпариватели и бланширователи для фруктов и овощей.

- •81. Аппараты для темперирования и повышения концентрации пищевых сред. Аппараты для конденсации и сублимации.

- •83. Аппараты для темперирования и повышения концентрации пищевых сред. Фризеры, эскимо- и льдогенераторы.

- •84. Аппараты для темперирования и повышения концентрации пищевых сред. Установки для криогенного замораживания.

- •85. Аппараты для проведения процессов диффузии и экстракции пищевых сред.

- •86. Аппараты для проведения сорбционных процессов.

- •Все оборудование выполняется из полипропилена. В целях пожарной безопасности возможно изготовление металлического корпуса или термостойкой изоляции

- •87. Оборудование для ведения тепло-массобменных процессов. Аппараты для сушки пищевых сред.

- •88. Оборудование для ведения тепло-массобменных процессов. Аппараты для выпечки пищевых сред.

- •89. Оборудование для ведения тепло-массобменных процессов. Ректификационные аппараты.

- •90. Основные понятия теории автоматического управления

- •91. Характеристики элементов автоматики.

- •92. Обобщенная структурная схема сау.

- •93. Принципы автоматического управления.

- •94. Понятие устойчивости сау.

- •95. Первичные преобразователи автоматики. Общие принципы классификации. Функциональные схемы преобразователей.

- •96. Первичные преобразователи автоматики. Принципы измерения температуры

- •97. Первичные преобразователи автоматики. Принципы измерения уровня.

- •99. Первичные преобразователи автоматики. Принципы измерения скорости.

- •100. Регуляторы автоматики. Общие сведения.

- •101. Исполнительные механизмы автоматики. Общие сведения.

- •102. Электродвигательные исполнительные механизмы.

- •103. Исполнительные электромагнитные механизмы.

- •104. Понятие о сар.

52. Технологические основы разделения жидких пищевых продуктов.

Разделение неоднородных систем преследует две цели: выделение и сохранение ценной взвешенной фазы (получение кристаллического сахара из утфеля в сахарной промышленности, выделение осажденного пектина в плодоперерабатывающей и т. д.) и отделение и сохранение дисперсионной среды от ненужных загрязняющих взвесей (очистка сусла и сокоматериалов, плодовых соков в консервной и винодельческой промышленности, очистка масла в масло-жировой промышленности и т. д.).

Классификационные признаки различных методов разделения настолько близко переплетаются друг с другом, что точная классификация их затруднена. /

Все методы можно разделить на четыре класса: отстаивание, центрифугирование, фильтрацию и флотацию (рис. 32).

Одним из широко распространенных методов разделения неоднородных систем является осаждение (седиментация) взвешенных частиц в поле сил тяжести путем отстаивания сока. Осаждение происходит по законам падения тел в среде, оказывающей сопротивление этому движению.

Отстаивание на консервных предприятиях применяется для грубой очистки свежеотжатых сокоматериалов. Обычно этот процесс проводится кратковременно в резервуарах, чанах и других емкостях. Во время длительного отстаивапия при контакте с кислородом воздуха протекают окислительные процессы, приводящие к ухудшению органолептических показателей сока, имеется опасность забраживания. Поэтому вместо осаждения в поле сил тяжести для ускорения процесса очистки в большинстве случаев применяется другой метод — центрифугирование.

Некоторые положения о кинетике процесса осаждения в поле сил тяжести справедливы и для центрифугирования. Разделение суспензий в центрифугах может проходить либо по принципу осаждения, либо по принципу фильтрации.

Любой процесс основывается на выявлении характерной связи между факторами, зависящими от свойств обрабатываемого продукта, и параметрами работающей машины. Для условий центрифугирования такой связью является зависимость между разделяе-мостью смеси х и разделяющим фактором центрифуги и сепаратора Ф.

Комплексом факторов, определяющих разделяемость среды, являются характер распределения частиц по размеру, преобладающий размер частиц, плотность и вязкость дисперсионной среды и дисперсной фазы. Теоретически зависимость между разделяемостью смеси и разделяющим фактором представляется уравнением равносторонней гиперболы тФ=1.

В действительности должен быть учтен технологический коэффициент полезного действия В, учитывающий неравномерность распределения частиц по размеру, потери на трение и т. д.

Исходя из содержания твердых частиц и их размера, лучше всего для осветления плодово-ягодных соков применять саморазгружающиеся тарельчатые сепараторы (при содержании твердых частиц в соке меньше 12%).

При обработке сокоматериалов с большим содержанием взвешенных частиц (до 25—30%) используются центрифуги-деканте-ры. Они представляют собой горизонтально расположенные шнеко-вые центрифуги с конусным барабаном и предназначены для непрерывного центрифугирования жидкостей.

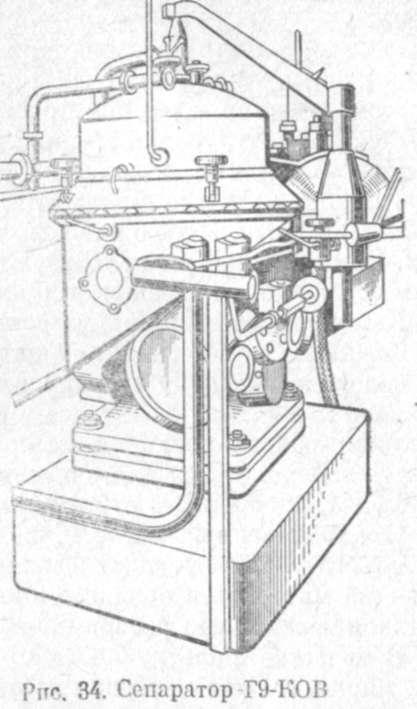

Сепараторы по их назначению и признакам можно разделить на несколько групп.

По технологическому признаку они делятся на кларификаторы (осветлители), пурификаторы (очистители) и концентраторы.

По типу барабана сепараторы делятся на тарелочные и многокамерные с цилиндрическим ротором.

Выгрузка твердой фракции производится периодически (вручную пли автоматически) и непрерывно через сопла.

Различают сепараторы открытого типа, полузакрытые и герметические в зависимости от доступа воздуха к обрабатываемому продукту.

В консервной промышленности возможно применение сепараторов только полузакрытого или герметического типа.

Процесс фильтрации основан на задержании твердых частиц пористой перегородкой. Этот метод весьма универсален, так как может быть использован для разделения неоднородных смесей, начиная с самых грубых, кончая тонкими мутями. Фильтрацию можно проводить при двух режимах: с постоянной скоростью и при постоянном давлении. В первом случае для сохранения постоянной производительности по осветленному продукту необходимо постепенно увеличивать напор (давленпе) жидкости перед фильтром. Иногда на практике весьма затруднительно проводить процесс в таком режиме, и поэтому больше применяется второй режим фильтрации — при постоянном давлении, создаваемом насосом.

В зависимости от способа действия аппараты, в которых осуществляется фильтрация, делятся на периодические и непрерывные.

В технологических расчетах процесса фильтрации центральное место занимает определение скорости этого процесса, которая зависит от многих факторов: физико-механических свойств разделяемой системы, режима фильтрации, типа фильтра, характера образующегося осадка, характеристик фильтрующей перегородки и т. п.

Простейшим способом фильтрации является процеяспвание свежеотжатого сока через сито из нержавеющей стали с отверстиями ячеек 1 мм или через полотно. Для этих целей используется отделитель грубых примесей КС-12.

Осветленные соки получают на камерных или рамных фильтр-прессах.

Рамный фильтр-пресс состоит из чередующихся плит и рам. Между ними зажимается фильтрующий материал. Сокоматериал насосом подается в рамное пространство и под давлением проходит через фильтрующий материал. В большинстве случаев в рамных фильтр-прессах в качестве фильтра используется ткань типа бельтинг. В процессе фильтрации на ткани откладывается слой осадка, который, в свою очередь, является фильтрующим материалом. Рамные фильтры используются для фильтрации соков с большим содержанием взвешенных частиц.

Камерные фильтр-прессы состоят из фильтровальных плит, снабженных двумя выступающими полыми ребордами. Реборды расположены по одну сторону плит, поверхность которых имеет канавки для отвода фильтрата в сборные каналы. Между плитами зажимается фильтрующий материал, обычно фильтр-картон. Эти прессы используются для очистки уже предварительно обработанного сока, прошедшего отстаивание или центрифугирование.

Сок, подаваемый насосом, по каналу, образованному ребордами одного ряда, поступает в канавки плит, проходит через фильтрующий материал и попадает в канавки смежных плит, оттуда отводится через канал реборд противоположного ряда.

В качестве фильтрующего материала используют фильтр-кар-топ марки Т. Этот материал изготавливается из смеси сульфитной целлюлозы с хризатиловым асбестом в виде листов размером 400X800 и 610X820 мм.

Для фильтрации сиропов и заливок используются фильтр-диагональ, капроновая и шелковая ткани.

На некоторых предприятиях используются намывные фильтры. Фильтром такого типа является барабанный вакуум-фильтр. Он состоит из барабана, который установлен при помощи полых цапф в подшипниках над ванной с соком так, что примерно на 35% поверхность барабана погружена в фильтруемую суспензию. Для предотвращения осаждения твердых частиц в ванне установлена качающаяся мешалка. Барабан фильтра состоит из двух цилиндров: внутреннего сплошного и наружного перфорированного. Полость между цилиндрами разделена на сегменты — ячейки. При помощи всасывающей трубы отдельные части на поверхности барабана связаны с центральной сборной трубой для осветленного сока. Снаружи ячейки накрыты двумя фильтрующими полотнами: одно с крупными отверстиями (опорное), другое с мелкими.

Вращение барабана регулируется бесступенчато. Схема работы вакуум-фильтра показана на

рис. 35.

Для намывания фильтрующего слоя в ванну с мешалкой загружают водную суспензию кизельгура. После тщательного перемешивания суспензии включают вакуум-установку и пускают барабан. При вращении кизельгур наслаивается на наружную поверхность барабана. Вода, проходя через ячейки барабана, по центральной трубе отводится из фильтра через сепаратор и возвраща-

Рис. 35. Схема работы барабанного вакуум-фильтра:

а — зарядка фильтра; 1 — ванна для приготовления суспензии кизельгура; 2 — резервуар для воды и сока; 3 — вакуум-фильтр; 4 — сепаратор; 5 — сборник для сока; б — вакуумная установка; б — процесс фильтрации ется в ванну. Кизельгур наносится на поверхность барабана слоем 6—8 см. Наслаивание продолжается около 1 ч. Создаваемый вакуум удерживает слой кизельгура на поверхности фильтра.

При основном периоде фильтрации в ванну, из которой предварительно смыта вода, наливается сок. Остатки густого кизельгура в ванне вместе с соком пропускаются через фильтр. Под действием вакуума сок проходит через барабан фильтра и по центральной трубе отводится в резервуары для хранения. Вакуум поддерживается в течение всего времени вращения барабана. При выходе барабана из ванны остатки сока в слое кизельгура отсасываются вакуумом в систему сокопроводов. Перед новым погрулїением барабана в сок верхняя часть слоя кизельгура срезается горизонтальным ноясом. В зависимости от содержания взвесей в соке толщина срезаемого слоя регулируется в пределах 0,1—0,3 мм. Производительность фильтра и степень очистки сока регулируются частотой вращения барабана и глубиной его погруяїенпя в ванну с соком.

Продолжительность цикла работы фильтра на одной зарядке составляет примерно 15 ч при частоте вращения барабана 20 мин-1, толщине наносимого слоя кизельгура 8 см и срезаемого слоя 0,2 мм.

Промышленные барабанные вакуум-фильтры выпускаются с поверхностью фильтрации 5, 10, 20 и 40 м2.

Для получения кристально прозрачных соков применяют ульт-рафильтрацпю через ацетатцеллюлозные мембраны или минеральные фильтры. Диаметр пор этих фильтрующих элементов 200— 800 мкм. Фильтрация осуществляется при давлении 500—600 кПа. Применяются установки плоско-параллельного типа или с трубчатыми элементами. Процесс фильтрации с ними называется тангенциальной ультрафильтрацией.