- •Смазка деталей и узлов…………………………………………………...36

- •2. Кинематический расчет приводи и выбор электродвигателя

- •3. Расчет червячной цилиндрической передачи

- •4. Эскизная компоновка редуктора

- •5. Расчет вала

- •6. Выбор подшипников качения

- •7. Выбор шпонок и проверочный расчет их на прочность

- •8. Выбор стандартной муфты

- •9. Смазка деталей и узлов привода

Министерство образования и науки РФ

Федеральное государственное бюджетное образовательное учреждениие

Высшего профессионального образования

Сибирская государственная автомобильно-дорожная академия

(СибАДИ)

Кафедра «Прикладная механика»

ПРОЕКТИРОВАНИЕ МЕХАНИЧЕСКОГО ПРИВОДА

Пояснительная записка

ДМ 12-06.00.00ПЗ

Омск-2011

СОДЕРЖАНИЕ

-

Задание на проектирование………………………………………………..3

-

Кинематический расчет привода и выбор электродвигателя…………..4

-

Расчет червячной цилиндрической передач…………….………………..6

-

Эскизная компоновка редуктора………………………………………...17

-

Расчет валов ………………………………………………………………20

-

Выбор подшипников качения……………………………………………29

-

Выбор шпонок и проверочный расчет их на прочность ………………33

-

Выбор стандартной муфты……………………………………………….35

-

Смазка деталей и узлов…………………………………………………...36

Список использованных источников…..…………………………………...38

2. Кинематический расчет приводи и выбор электродвигателя

2.1.

Определение частоты вращении тихоходного

вала

,

об/мин:

,

об/мин:

где 𝜔2 – угловая скорость тихоходного вала;

2.2. Определение требуемой мощности электродвигателя:

где

мощность на приводном валу;

мощность на приводном валу; – общий коэффициент полезного действия

привода:

– общий коэффициент полезного действия

привода:

где

КПД червячной передачи (

КПД червячной передачи ( );

);

КПД

подшипников качения (

КПД

подшипников качения ( );

);

КПД

муфты (

КПД

муфты ( = 0,98).

= 0,98).

Подставив в формулу (2.2) получим:

2.3. Предварительное определение частоты вращения вала электродвигателя

где

частота вращения тихоходного вала;

частота вращения тихоходного вала;

предварительное

значение передаточного числа редуктора

предварительное

значение передаточного числа редуктора

( ).

).

2.4. Выбор электродвигателя

Условие выбора электродвигателя:

По условию выбираем электродвигатель:

марка: 4А112М4УЗ;

мощность:

число

оборотов:

.

.

2.5.

Определение фактического значения

передаточного числа редуктора:

где

– число оборотов электродвигателя.

– число оборотов электродвигателя.

2.6. Определение основных параметров валов:

а) Частота вращения:

Быстроходного

вала

Тихоходного

вала

б) Мощность:

Быстроходного

вала

Тихоходного

вала

в) Крутящий момент:

Быстроходного

вала

Тихоходного

вала

3. Расчет червячной цилиндрической передачи

Исходные

данные для проектировочного расчета:

;

крутящий момент на червячном колесе

;

крутящий момент на червячном колесе

;

крутящий момент на червяке

;

крутящий момент на червяке

;

частота вращения червяка

;

частота вращения червяка

;

частота вращения червячного колеса

;

частота вращения червячного колеса

;

передаточное число

;

передаточное число

.

Срок службы передачи

.

Срок службы передачи

;

коэффициенты годового и суточного

использования соответственно

;

коэффициенты годового и суточного

использования соответственно

и

и

.

.

3.1. Выбор кинематической схемы червячного редуктора

Так

как

,

то принимаем верхнее расположение

червяка, потому что оно является

предпочтительным в быстроходных

передачах во избежание излишних потерь

на разбрызгивание масла быстроходным

червяком. Смазка при этом осуществляется

окунанием в масло червячного колеса.

,

то принимаем верхнее расположение

червяка, потому что оно является

предпочтительным в быстроходных

передачах во избежание излишних потерь

на разбрызгивание масла быстроходным

червяком. Смазка при этом осуществляется

окунанием в масло червячного колеса.

3.2. Выбор числа витков (заходов) червяка

Стандарт

предусматривает число витков червяка

.

Поэтому для передаточного числа

.

Поэтому для передаточного числа

принимаем

принимаем

.

.

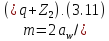

3.3. Определение числа зубьев червячного колеса

Число зубьев червячного колеса определяется по формуле:

отсюда следует:

Полученное

значение

следует округлить в меньшую сторону до

ближайшего целого числа, но так как в

стандартных редукторах число зубьев

изменяется в диапазоне от 31 до 84, то

принимаем

следует округлить в меньшую сторону до

ближайшего целого числа, но так как в

стандартных редукторах число зубьев

изменяется в диапазоне от 31 до 84, то

принимаем

.

.

3.4. Определение приближенного значения скорости скольжения

При

работе червячной передачи витки червяка

скользят по зубьям червячного колеса.

Приближенное значение скорости скольжения

определяется:

определяется:

где

частота вращения вала червяка, об/мин;

частота вращения вала червяка, об/мин;

крутящий момент на валу колеса,

крутящий момент на валу колеса,

.

Отсюда следует:

.

Отсюда следует:

3.5. Выбор материалов и допускаемых напряжений

3.5.1. Материалы червячной пары

В связи с высокими скоростями скольжения и неблагоприятными условиями смазки материалы червячной пары должны обладать антифрикционными свойствами, износостойкостью и пониженной склонностью к заеданию.

Червяки в силовых передачах, как правило, изготавливают из сталей, термообработанных до высокой твёрдости, с последующим шлифованием и полированием. Поэтому для червяка выбираем сталь 40Х, закалка до 48…54 HRC, витки шлифованные и полированные.

Выбор

материала червячного колеса зависит

от скорости скольжения

витков червяка по зубьям колеса, поэтому

при

витков червяка по зубьям колеса, поэтому

при

в

ответственных передачах применяем

дорогостоящую оловянно-фосфористую

бронзу типа Бр010Н1Ф1, характеризующуюся

наилучшими противозадирными свойствами.

Все бронзы, включающие в свой состав

олово, сравнительно дороги и дефицитны,

поэтому из них изготавливают только

зубчатый венец, а колесный центр

изготавливают из серого чугуна или

стали.

в

ответственных передачах применяем

дорогостоящую оловянно-фосфористую

бронзу типа Бр010Н1Ф1, характеризующуюся

наилучшими противозадирными свойствами.

Все бронзы, включающие в свой состав

олово, сравнительно дороги и дефицитны,

поэтому из них изготавливают только

зубчатый венец, а колесный центр

изготавливают из серого чугуна или

стали.

3.5.2. Допускаемые напряжения

3.5.2.1. Допускаемые контактные напряжения

Допускаемое контактное напряжение (МПа) для материала червячного колеса определяется по формуле:

здесь

коэффициент, учитывающий скорость

скольжения (при

коэффициент, учитывающий скорость

скольжения (при

значение

значение

);

);

допускаемое контактное напряжение

(МПа) (для бронзы Бр010Н1Ф1 значение

допускаемое контактное напряжение

(МПа) (для бронзы Бр010Н1Ф1 значение

);

);

коэффициент долговечности:

коэффициент долговечности:

здесь

расчётное число циклов перемены

напряжений.

расчётное число циклов перемены

напряжений.

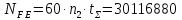

Для режима постоянной нагрузки:

здесь

частота вращения червячного колеса,

об/мин;

частота вращения червячного колеса,

об/мин;

суммарный срок службы передачи в часах,

равный:

суммарный срок службы передачи в часах,

равный:

здесь

срок службы передачи, годы;

срок службы передачи, годы;

и

и

коэффициенты использования передачи

в году и сутках. Отсюда следует:

коэффициенты использования передачи

в году и сутках. Отсюда следует:

Тогда:

,

следовательно:

,

следовательно:

Отсюда следует:

3.5.2.2. Допускаемые напряжения изгиба

Допускаемое напряжение изгиба (МПа) определяют по формуле:

где

допускаемое напряжение изгиба (МПа) для

базового числа циклов перемены напряжений;

допускаемое напряжение изгиба (МПа) для

базового числа циклов перемены напряжений;

коэффициент долговечности.

коэффициент долговечности.

Для оловянных и безоловянных бронз:

где

и

и

соответственно предел текучести и

предел точности материала червячного

колеса (для бронзы Бр010Н1Ф1

соответственно предел текучести и

предел точности материала червячного

колеса (для бронзы Бр010Н1Ф1

и

и

).

Отсюда следует:

).

Отсюда следует:

Коэффициент долговечности:

где

.

.

В таком случае коэффициент долговечности равен:

Отсюда следует, что допускаемое напряжение изгиба равно:

3.6. Выбор коэффициента диаметра червяка

Значение

коэффициента

регламентируется ГОСТ 2144-93 и обычно

согласовывается с модулем зацепления.

Так как в начале расчёта модуль ещё

неизвестен, предварительно рекомендуется

принимать

регламентируется ГОСТ 2144-93 и обычно

согласовывается с модулем зацепления.

Так как в начале расчёта модуль ещё

неизвестен, предварительно рекомендуется

принимать

.

.

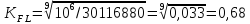

3.7. Определение межосевого расстояния

Межосевое

расстояние

(мм) определяется по формуле:

(мм) определяется по формуле:

Отсюда следует:

Полученное

значение межосевого расстояния необходимо

согласовать со стандартным, поэтому

примем согласно стандартному ряду

ближайшее значение:

.

.

3.8. Определение модуля зацепления

Значение

модуля

(мм) вычисляется по формуле:

(мм) вычисляется по формуле:

Таким образом значение модуля равно:

Полученную

величину модуля

следует округлить до ближайшего

стандартного значения, поэтому примем

ближайшее стандартное значение:

следует округлить до ближайшего

стандартного значения, поэтому примем

ближайшее стандартное значение:

.

.

3.9. Определение коэффициента смещения инструмента

Смещение в червячных передачах позволяет обеспечить стандартное или заданное значение межосевого расстояния. Ввиду использования одного и того же инструмента для нарезания передач со смещением и без нарезание со смещением выполняется только у колеса.

Значение

коэффициента смещения инструмента

определяется по формуле:

определяется по формуле:

По

условию неподрезания и незаострения

зубьев колеса значение

допускается до

допускается до

.

Таким образом, значение коэффициента

равно:

.

Таким образом, значение коэффициента

равно:

3.10. Определение действительной скорости скольжения

При

работе червячной передачи наблюдается

большое проскальзывание поверхности

зубьев червячного колеса по поверхности

витков червяка, характеризуемое скоростью

скольжения

.

.

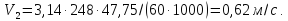

Действительная

скорость скольжения

(м/с) направлена по касательной к линии

витка червяка и определяется по формуле:

(м/с) направлена по касательной к линии

витка червяка и определяется по формуле:

где

окружная скорость червяка (м/с),

окружная скорость червяка (м/с),

причём делительный диаметр червяка вычисляется как:

Отсюда следует, окружная скорость червяка равна:

Значение

угла подъёма винтовой линии червяка

для

для

и

и

равно:

равно:

.

Тогда,

.

Тогда,

3.11. Определение коэффициента полезного действия червячной передачи

Коэффициент полезного действия червячной передачи определяют так, как и для винтовой пары по формуле:

где

угол трения, определяемый в зависимости

от действительной скорости скольжения.

Таким образом, для оловянной бронзы при

угол трения, определяемый в зависимости

от действительной скорости скольжения.

Таким образом, для оловянной бронзы при

угол трения можно принять

угол трения можно принять

.

Тогда,

.

Тогда,

3.12. Проверочные расчёты червячной передачи

3.12.1. Проверка на контактную прочность

Формула проверочного расчёта:

где

делительный диаметр червячного колеса

(мм), который определяется по формуле:

делительный диаметр червячного колеса

(мм), который определяется по формуле:

делительный

диаметр червяка, мм;

делительный

диаметр червяка, мм;

коэффициент нагрузки, зависящий от

окружной скорости червячного колеса

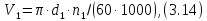

(м/с), которая определяется по формуле:

коэффициент нагрузки, зависящий от

окружной скорости червячного колеса

(м/с), которая определяется по формуле:

допускаемое

контактное напряжение зубьев колеса

(МПа).

допускаемое

контактное напряжение зубьев колеса

(МПа).

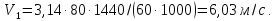

Окружная скорость червячного колеса:

Так

как

,

то принимаем коэффициент нагрузки

,

то принимаем коэффициент нагрузки

.

.

Делительный диаметр червячного колеса равен:

отсюда следует,

Уточняем допускаемое контактное напряжение по формуле (3.3):

Проверяем, входит ли полученное значение в допустимый интервал:

отсюда следует, что полученное значение входит в допустимый интервал, так как допускается перегрузка до 5%.

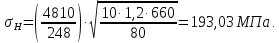

3.12.2. Проверка на изгибную прочность

Формула проверочного расчета:

где

коэффициент формы зуба колеса, определяется

в зависимости от эквивалентного числа

зубьев колеса:

коэффициент формы зуба колеса, определяется

в зависимости от эквивалентного числа

зубьев колеса:

ширина

зубчатого венца червячного колеса, мм,

которая определяется по формуле:

ширина

зубчатого венца червячного колеса, мм,

которая определяется по формуле:

допускаемое

напряжение изгиба зубьев колеса, МПа.

допускаемое

напряжение изгиба зубьев колеса, МПа.

Эквивалентное число зубьев :

Для

коэффициент формы зуба колеса принимаем

равным

коэффициент формы зуба колеса принимаем

равным

.

.

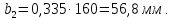

Ширина зубчатого венца червячного колеса равна:

Принимаем

.

Отсюда следует, что действительное

напряжение изгиба равно:

.

Отсюда следует, что действительное

напряжение изгиба равно:

Так

как

,

значит условие изгибной прочности

выполнено.

,

значит условие изгибной прочности

выполнено.

3.13. Определение основных геометрических параметров червячной передачи

Для

передачи со смещением ( )

фактическое значение межосевого

расстояния:

)

фактическое значение межосевого

расстояния:

Отсюда следует:

3.13.1. Геометрические параметры червяка

Делительный диаметр:

Начальный диаметр:

Диаметр вершин витков:

Диаметр впадин витков:

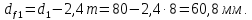

Длина нарезанной части червяка:

Принимаем

.

.

3.13.2. Основные размеры венца червячного колеса

Делительный диаметр:

Диаметр вершин зубьев:

Диаметр впадин зубьев:

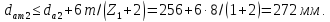

Наибольший диаметр колеса:

Ширина венца:

3.14. Определение сил в зацеплении

Силы

в зацеплении рассматривают приложенными

в полюсе зацепления и задают тремя

взаимно-перпендикулярными составляющими:

окружной

радиальной

радиальной

и осевой

и осевой

.

.

Окружная

сила

на червячном колесе, равная осевой силе

на червячном колесе, равная осевой силе

на червяке:

на червяке:

Окружная

сила

на червяке, равная осевой силе

на червяке, равная осевой силе

на червячном колесе:

на червячном колесе:

Радиальная

сила

на колесе, равная радиальной силе

на колесе, равная радиальной силе

на червяке:

на червяке:

В

этих формулах

угол профиля витка червяка; размерность

крутящих моментов соответственно на

червяке и червячном колесе

угол профиля витка червяка; размерность

крутящих моментов соответственно на

червяке и червячном колесе

и

и

,

делительного диаметра колеса

,

делительного диаметра колеса

и начального диаметра червяка

и начального диаметра червяка

мм, окружной

мм, окружной

радиальной

радиальной

и осевой

и осевой

Н. Отсюда следует:

Н. Отсюда следует:

3.15. Тепловой расчёт червячной передачи

Червячные

передачи вследствие их низкого КПД

из-за значительного расхода энергии на

преодоление трения работают с большим

тепловыделением. Нагрев масла до

температуры, превышающей допустимую

приводит к снижению его защитной

способности, разрушению масляной пленки

и возможности заедания в передаче.

приводит к снижению его защитной

способности, разрушению масляной пленки

и возможности заедания в передаче.

Расчётная

формула для определения температуры

масла в редукторе ( )

при установившемся режиме работы

червячной передачи, определённая из

условия равенства теплоты, выделяемой

в передаче и отводимой в окружающую

среду, имеет вид:

)

при установившемся режиме работы

червячной передачи, определённая из

условия равенства теплоты, выделяемой

в передаче и отводимой в окружающую

среду, имеет вид:

где

температура воздуха вне корпуса (внутри

цеха обычно

температура воздуха вне корпуса (внутри

цеха обычно

);

);

КПД червячной передачи;

КПД червячной передачи;

коэффициент теплопередачи, характеризующий

тепловой поток, передаваемый в секунду

одним квадрат-

коэффициент теплопередачи, характеризующий

тепловой поток, передаваемый в секунду

одним квадрат-

ным

метром поверхности корпуса при перепаде

температур в один градус и зависящий

от материала корпуса редуктора, степени

шероховатости поверхности его стенок,

режима циркуляции наружного воздуха и

условий перемешивания масла. Для чугунных

корпусов при естественном охлаждении

принимают

.

Учитывая все выше перечисленное и

считая, что редуктор эксплуатируется

в помещении с интенсивной вентиляцией,

его корпус выполнен из чугуна и малое

перемешивание масла за счет верхнего

расположения червяка, принимаем значение

коэффициента теплопередачи

.

Учитывая все выше перечисленное и

считая, что редуктор эксплуатируется

в помещении с интенсивной вентиляцией,

его корпус выполнен из чугуна и малое

перемешивание масла за счет верхнего

расположения червяка, принимаем значение

коэффициента теплопередачи

;

;

площадь поверхности корпуса, омываемая

внутри маслом или его брызгами, а снаружи

воздухом,

площадь поверхности корпуса, омываемая

внутри маслом или его брызгами, а снаружи

воздухом,

.

Площадь поверхности охлаждения корпуса

приближенно выбираем (не учитывая

площадь основания, которым он крепится

к металлической раме или фундаменту) в

зависимости от межосевого расстояния

передачи:

.

Площадь поверхности охлаждения корпуса

приближенно выбираем (не учитывая

площадь основания, которым он крепится

к металлической раме или фундаменту) в

зависимости от межосевого расстояния

передачи:

,

где

,

где

межосевое расстояние передачи, м. Отсюда

следует

межосевое расстояние передачи, м. Отсюда

следует

.

.

мощность на червяке, кВт;

мощность на червяке, кВт;

коэффициент, учитывающий отвод тепла

теплопроводностью. При условии хорошего

прилегания корпуса редуктора к

фундаментной плите или раме принимаем

коэффициент, учитывающий отвод тепла

теплопроводностью. При условии хорошего

прилегания корпуса редуктора к

фундаментной плите или раме принимаем

.

.

Таким образом, температура масла в редукторе при установившемся режиме работы:

Расчет

показал, что при работе редуктора

температура масла ниже допустимой

величины

,

то есть

,

то есть

и это означает, что естественного

охлаждения достаточно.

и это означает, что естественного

охлаждения достаточно.

Для смазки червячное передачи применяем тракторное масло АК-15 (автол 18).