- •1.Общая классификация деталей машин и аппаратов. Требования, предъявляемые к деталям машин и аппаратов.Критерии работоспособности.

- •2. Общие вопросы проектирования ДиМ.Стандартизация и унификация

- •Взаимозаменяемость и точность изготовления деталей

- •1.6. Метрология и технические измерения

- •3.Шероховатость поверхности, машиностроительные материалы,понятие о надежности машин.

- •4.Структура и классификация механизмов.

- •5. Механический привод.

- •8.Ременные передачи:материалы и конструкции приводных ремней и шкивов.

- •10.Силы и напряжения в ветвях ремня,критерии работоспособности.

- •11.Методика расчета ременных передач и схемы и конструкции натяжного устройства.

- •12.Фрикционные передачи:факторы ,определяющие качество работы,материалы и виды повреждения катков.Фрикциооные вариаторы.

- •13.Фрикционные передачи:кинематические и прочностные расчеты.

- •14.Передача винт-гайка.

- •15.Зубчатые передачи.Общие сведения и классификация,эвольвентное зацепление зубчатых колес.

- •16.Зубчатые передачи.Геометрические параметры.

- •17.Зубчатые передачи:силы зацепления цилиндрическихпередач и расчет на прочность.

- •18.Зубчатые конические передачи:геометрические параметры и силы зацепления.Расчет на прочность.

- •19.Цепные передачи:типы и характеристики цепей и звездочек,условия эксплуатации приводных цепей.

- •21.Червячные передачи .Общие сведения,червяки и червячные колеса,причины выхода из строя червячных передач.

- •22.Червячные передачи:геометрические параметры и кинематика передачи.

- •23.Червячные передачи:статистика передач,допускаемые напряжения,расчет на прочность. Статика передачи

- •24.Червячные передачи:тепловой расчет и охлаждение передач.

- •25.Редукторы:технические характеристики зубчатых цилиндрических и конических редукторов.

- •26.Редукторы:червячные,мотор-редукторы.

- •27.Валы и оси.

- •28.Подшипники качения:общие сведения и характеристика основных типов подшипников,конструкция подшипниковых узлов.

- •29.Подшипники качения:специфика рабочего процесса и расчет подшипников по статической грузоподъемности.

- •30.Подшипники качения:критерии работоспособности подшипников и виды разрушений.Расчет подшипников на динамическую грузоподъемность.

- •31.Подшипники качения:выбор типа подшипников для валов передач,монтаж и демонтаж подшипников,смазывание подшипников.

- •32.Подшипники скольжения:общие сведения,конструкции и материалы.

- •33.Подшипники скольжения:виды разрушений и повреждений,критерий работоспособности и расчет.

- •34.Муфты:общие сведения,методика расчета и подбора.

- •35.Сварные соединения:общие сведения о соединениях,разновидности,типы и конструктивные элементы сварных соединений.

- •36.Сварные соединения:расчет и правила конструирования.

- •40.Резьбовые соединения:основные типы параметры резьб, конструктивные формы,материалы,классы прочности,допускаемые напряжения и условное обозначение.

- •41.Резьбовые соединения:момент завинчивания,кпд и условие самоторможения.

- •43. Соединения с натягом

- •19.1. Цилиндрические соединения с натягом

- •19.2. Конусные соединения с натягом

- •44. Упругие элементы

- •20.1. Пружины

- •20.1.1.Цилиндрические витые пружины растяжения и сжатия

- •20.1.2. Тарельчатые пружины

- •20.1.3. Пружины кручения

- •20.2. Резиновые и неметаллические упругие элементы

- •45.Корпусные детали. Направляющие

- •21.1. Корпусные детали

- •21.2. Направляющие

- •46. Устройства для смазывания и уплотнения

- •22.1. Смазочные устройства

- •22.2. Уплотнения

- •47. Типовая арматура нефтеперерабатывающих заводов

- •23.1. Задвижки стальные литые клиновые

- •23.2. Вентили

- •23.3. Краны

- •48. Обратные клапаны

- •23.5. Предохранительные клапаны и мембраны

- •49. Арматура для сыпучих материалов

- •23.7. Заслонка для газоходов трубчатых печей

- •50. Фланцы и фитинги

- •24.1. Фланцы

- •24.2. Фитинги

- •51. Соединения трубопроводов

33.Подшипники скольжения:виды разрушений и повреждений,критерий работоспособности и расчет.

В опорах скольжения,

в зависимости от вида трения, возможны

следующие виды повреждений и разрушений

подшипников:абразивное

изнашивание;схватывание;усталостное

разрушение;отслаивание фрикционного

слоя.Абразивное изнашивание связано с

попаданием в смазочный материал

абразивных частиц, механическим

воздействием микронеровностей поверхности

цапфы вала на вкладыш и недостаточной

несущей способности масляного слоя при

пуске и останове.Схватывание происходит

в результате нарушения теплового

равновесия и больших контактных давлениях

и проявляется в виде местного переноса

материала подшипника на цапфу

вала.Усталостное разрушение и отслаивание

фрикционного слоя наблюдаются при

значительной пульсирующей нагрузке и

низком качестве изготовления

подшипника.Подшипники скольжения в

режиме жидкостного трения работают

практически без изнашивания, если не

нарушается режим смазки. В связи с этим

для них основным критерием работоспособности

является минимальная толщина слоя смазочного материала, исключающая

контакт микронеровностей цапфы вала и

подшипника. Расчет подшипников жидкостного

трения основан на гидродинамической

теории смазки.Подшипники, работающие

в режиме граничного и полужидкостного

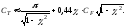

трения, рассчитывают по двум критериям:

по среднему давлению

слоя смазочного материала, исключающая

контакт микронеровностей цапфы вала и

подшипника. Расчет подшипников жидкостного

трения основан на гидродинамической

теории смазки.Подшипники, работающие

в режиме граничного и полужидкостного

трения, рассчитывают по двум критериям:

по среднему давлению

и произведению

и произведению

.Расчет

подшипников скольженияРасчет подшипника

скольжения зависит от вида трения.Расчет

при сухой и полужидкостной смазке. При

граничном трении величина износа

определяется свойствами поверхностей

и смазочного материала. В этом случае

проводят упрощенные расчеты, основанные

на опыте конструирования и эксплуатации

узлов трения, работающих в сходных

условиях. Упрощенные расчеты позволяют

в простейшей форме оценить пригодность

материала вкладыша и размеров подшипника

для конкретных условий работы. Проверку

пригодности подшипника проводят по

двум критериям: износостойкости и

теплостойкости.Износостойкость вкладыша

оценивается по среднему условному

давлению

.Расчет

подшипников скольженияРасчет подшипника

скольжения зависит от вида трения.Расчет

при сухой и полужидкостной смазке. При

граничном трении величина износа

определяется свойствами поверхностей

и смазочного материала. В этом случае

проводят упрощенные расчеты, основанные

на опыте конструирования и эксплуатации

узлов трения, работающих в сходных

условиях. Упрощенные расчеты позволяют

в простейшей форме оценить пригодность

материала вкладыша и размеров подшипника

для конкретных условий работы. Проверку

пригодности подшипника проводят по

двум критериям: износостойкости и

теплостойкости.Износостойкость вкладыша

оценивается по среднему условному

давлению

в подшипнике, гарантирующему невыдавливание

смазки:

в подшипнике, гарантирующему невыдавливание

смазки: где

d

и l

-диаметр цапфы и длина подшипника

соответственно, мм;

где

d

и l

-диаметр цапфы и длина подшипника

соответственно, мм;

-

допускаемое давление в подшипнике.Работа

сил трения в подшипнике преобразуется

в тепло и расчет по

-

допускаемое давление в подшипнике.Работа

сил трения в подшипнике преобразуется

в тепло и расчет по

(произведение условного давления

(произведение условного давления

на окружную скорость

на окружную скорость

цапфы) гарантирует нормальный тепловой

режим и представляет собой расчет на

теплостойкость:

цапфы) гарантирует нормальный тепловой

режим и представляет собой расчет на

теплостойкость: .

Материалы, из

которых изготавливаются вкладыши

подшипников, обеспечивают нормальную

работу в определенном диапазоне окружных

скоростей, поэтому выполняют проверку

следующего условия

.

Материалы, из

которых изготавливаются вкладыши

подшипников, обеспечивают нормальную

работу в определенном диапазоне окружных

скоростей, поэтому выполняют проверку

следующего условия

,

где:

,

где:

частота

вращения вала, мин-1;

частота

вращения вала, мин-1;

окружная

скорость вращения цапфы,

окружная

скорость вращения цапфы,

.Расчет

при жидкостной смазке. Для работы

подшипника в режиме жидкостного трения

необходима подъемная сила, создаваемая

давлением жидкого смазочного материала.

Применяют два способа создания

“поддерживающего” давления:

гидростатический и гидродинамический.В

гидростатических подшипниках давление

в поддерживающем слое смазочного

материала создают насосом, подающим

материал в зазор (под цапфу) между цапфой

и подшипником. Износ в таких подшипниках

практически отсутствует, но для

обеспечения нормальной работы они

требуют сложной гидросистемы.В

гидродинамических подшипниках смазочный

материал подается в зону низкого давления

(над цапфой), откуда вращающейся цапфой

он нагнетается вниз, образуя клиновой

поддерживающий слой.Радиальная сила,

воспринимаемая подшипником, равна

.Расчет

при жидкостной смазке. Для работы

подшипника в режиме жидкостного трения

необходима подъемная сила, создаваемая

давлением жидкого смазочного материала.

Применяют два способа создания

“поддерживающего” давления:

гидростатический и гидродинамический.В

гидростатических подшипниках давление

в поддерживающем слое смазочного

материала создают насосом, подающим

материал в зазор (под цапфу) между цапфой

и подшипником. Износ в таких подшипниках

практически отсутствует, но для

обеспечения нормальной работы они

требуют сложной гидросистемы.В

гидродинамических подшипниках смазочный

материал подается в зону низкого давления

(над цапфой), откуда вращающейся цапфой

он нагнетается вниз, образуя клиновой

поддерживающий слой.Радиальная сила,

воспринимаемая подшипником, равна где:

где:

динамическая

вязкость масла;

динамическая

вязкость масла;

относительный

зазор;

относительный

зазор;

диаметр

отверстия вкладыша;

диаметр

отверстия вкладыша;

диаметр

цапфы вала;

диаметр

цапфы вала;

безразмерный коэффициент нагруженности

(число Зоммерфельда), зависящий от дуги

охвата

безразмерный коэффициент нагруженности

(число Зоммерфельда), зависящий от дуги

охвата

относительной длины подшипника

относительной длины подшипника

и относительного эксцентриситета

и относительного эксцентриситета

(

( эксцентриситет).При

известной радиальной силе

эксцентриситет).При

известной радиальной силе

находят коэффициент нагруженности

находят коэффициент нагруженности Далее по таблицам находят

Далее по таблицам находят

,

вычисляют минимальную толщину масляного

слоя

,

вычисляют минимальную толщину масляного

слоя

и сравнивают ее с необходимой толщиной

масляного слоя по условию существования

жидкостной смазки

и сравнивают ее с необходимой толщиной

масляного слоя по условию существования

жидкостной смазки В

условиях граничной и полужидкостной

смазки определить силы трения и моменты

сил трения в общем виде расчетным путем

не удается . В условиях жидкостной смазки

сила трения

В

условиях граничной и полужидкостной

смазки определить силы трения и моменты

сил трения в общем виде расчетным путем

не удается . В условиях жидкостной смазки

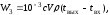

сила трения где

где

безразмерный коэффициент сопротивления

вращению, который может быть найден по

приближенной формуле

безразмерный коэффициент сопротивления

вращению, который может быть найден по

приближенной формуле Используя силу трения

Используя силу трения

,

определяют тепловыделение в подшипнике

и его КПД.Тепловой расчет. Температуру

подшипника находят из уравнения теплового

баланса между теплообразованием и

теплоотдачей при установившемся тепловом

режиме. Мощность теплообразования в

подшипнике

,

определяют тепловыделение в подшипнике

и его КПД.Тепловой расчет. Температуру

подшипника находят из уравнения теплового

баланса между теплообразованием и

теплоотдачей при установившемся тепловом

режиме. Мощность теплообразования в

подшипнике Теплоотвод происходит

через корпус, вал и смазочный материал.

Мощность

Теплоотвод происходит

через корпус, вал и смазочный материал.

Мощность

,

отводимая через корпус подшипника,

,

отводимая через корпус подшипника, где:

где:

коэффициент

теплоотдачи (большие значения – при

установке корпуса подшипника на станину

машины, меньшие значения – при установке

корпуса подшипника на фундамент); A-

площадь поверхности корпуса подшипника,

контактирующая с воздухом (в среднем

она равна

коэффициент

теплоотдачи (большие значения – при

установке корпуса подшипника на станину

машины, меньшие значения – при установке

корпуса подшипника на фундамент); A-

площадь поверхности корпуса подшипника,

контактирующая с воздухом (в среднем

она равна

или

или

,

где

,

где

и

и

диаметр и длина цапфы вала, м.);

диаметр и длина цапфы вала, м.);

и

и

температура

корпуса подшипника и окружающей среды

соответственно.Теплоотвод через вал

приближенно учитывают увеличением

площади поверхности корпуса на величину

температура

корпуса подшипника и окружающей среды

соответственно.Теплоотвод через вал

приближенно учитывают увеличением

площади поверхности корпуса на величину

Мощность

теплоотвода через смазочный материал

Мощность

теплоотвода через смазочный материал где:

где:

теплоемкость

масла, равная

теплоемкость

масла, равная

объем

масла, прокачиваемого через подшипник,

объем

масла, прокачиваемого через подшипник,

плотность

масла, равная

плотность

масла, равная

и

и

температура

масла на выходе и на входе в подшипник

соответственно,

температура

масла на выходе и на входе в подшипник

соответственно,

Из

уравнения теплового баланса

Из

уравнения теплового баланса Находят температуру масла

Находят температуру масла

,

которая при длительной работе подшипника

не должна превышать

,

которая при длительной работе подшипника

не должна превышать