- •1.Общая классификация деталей машин и аппаратов. Требования, предъявляемые к деталям машин и аппаратов.Критерии работоспособности.

- •2. Общие вопросы проектирования ДиМ.Стандартизация и унификация

- •Взаимозаменяемость и точность изготовления деталей

- •1.6. Метрология и технические измерения

- •3.Шероховатость поверхности, машиностроительные материалы,понятие о надежности машин.

- •4.Структура и классификация механизмов.

- •5. Механический привод.

- •8.Ременные передачи:материалы и конструкции приводных ремней и шкивов.

- •10.Силы и напряжения в ветвях ремня,критерии работоспособности.

- •11.Методика расчета ременных передач и схемы и конструкции натяжного устройства.

- •12.Фрикционные передачи:факторы ,определяющие качество работы,материалы и виды повреждения катков.Фрикциооные вариаторы.

- •13.Фрикционные передачи:кинематические и прочностные расчеты.

- •14.Передача винт-гайка.

- •15.Зубчатые передачи.Общие сведения и классификация,эвольвентное зацепление зубчатых колес.

- •16.Зубчатые передачи.Геометрические параметры.

- •17.Зубчатые передачи:силы зацепления цилиндрическихпередач и расчет на прочность.

- •18.Зубчатые конические передачи:геометрические параметры и силы зацепления.Расчет на прочность.

- •19.Цепные передачи:типы и характеристики цепей и звездочек,условия эксплуатации приводных цепей.

- •21.Червячные передачи .Общие сведения,червяки и червячные колеса,причины выхода из строя червячных передач.

- •22.Червячные передачи:геометрические параметры и кинематика передачи.

- •23.Червячные передачи:статистика передач,допускаемые напряжения,расчет на прочность. Статика передачи

- •24.Червячные передачи:тепловой расчет и охлаждение передач.

- •25.Редукторы:технические характеристики зубчатых цилиндрических и конических редукторов.

- •26.Редукторы:червячные,мотор-редукторы.

- •27.Валы и оси.

- •28.Подшипники качения:общие сведения и характеристика основных типов подшипников,конструкция подшипниковых узлов.

- •29.Подшипники качения:специфика рабочего процесса и расчет подшипников по статической грузоподъемности.

- •30.Подшипники качения:критерии работоспособности подшипников и виды разрушений.Расчет подшипников на динамическую грузоподъемность.

- •31.Подшипники качения:выбор типа подшипников для валов передач,монтаж и демонтаж подшипников,смазывание подшипников.

- •32.Подшипники скольжения:общие сведения,конструкции и материалы.

- •33.Подшипники скольжения:виды разрушений и повреждений,критерий работоспособности и расчет.

- •34.Муфты:общие сведения,методика расчета и подбора.

- •35.Сварные соединения:общие сведения о соединениях,разновидности,типы и конструктивные элементы сварных соединений.

- •36.Сварные соединения:расчет и правила конструирования.

- •40.Резьбовые соединения:основные типы параметры резьб, конструктивные формы,материалы,классы прочности,допускаемые напряжения и условное обозначение.

- •41.Резьбовые соединения:момент завинчивания,кпд и условие самоторможения.

- •43. Соединения с натягом

- •19.1. Цилиндрические соединения с натягом

- •19.2. Конусные соединения с натягом

- •44. Упругие элементы

- •20.1. Пружины

- •20.1.1.Цилиндрические витые пружины растяжения и сжатия

- •20.1.2. Тарельчатые пружины

- •20.1.3. Пружины кручения

- •20.2. Резиновые и неметаллические упругие элементы

- •45.Корпусные детали. Направляющие

- •21.1. Корпусные детали

- •21.2. Направляющие

- •46. Устройства для смазывания и уплотнения

- •22.1. Смазочные устройства

- •22.2. Уплотнения

- •47. Типовая арматура нефтеперерабатывающих заводов

- •23.1. Задвижки стальные литые клиновые

- •23.2. Вентили

- •23.3. Краны

- •48. Обратные клапаны

- •23.5. Предохранительные клапаны и мембраны

- •49. Арматура для сыпучих материалов

- •23.7. Заслонка для газоходов трубчатых печей

- •50. Фланцы и фитинги

- •24.1. Фланцы

- •24.2. Фитинги

- •51. Соединения трубопроводов

19.Цепные передачи:типы и характеристики цепей и звездочек,условия эксплуатации приводных цепей.

Цепная передача – это передача зацеплением с гибкой связью, состоящая из ведущей 1 и ведомой звездочек 2 и охватывающей их цепи 3. Цепь состоит из шарнирно соединенных звеньев, за счет чего обеспечивается гибкость цепи. В состав передачи часто входят натяжные и смазочные устройства, ограждения. Цепные передачи применяют в приводах подъемно-транспортных, сельскохозяйственных, текстильных и полиграфических машин, велосипедах, мотоциклах и автомобилях, нефтебуровом оборудовании.

Достоинства цепных

передач:компактность;отсутствие

проскальзывания при больших нагрузках;

меньше нагружают валы;возможность

легкой замены цепи.Недостатки:относительно

быстрое изнашивание шарниров;повышенные

требования к точности сборки;непостоянство

скорости движения цепи;более сложные

условия эксплуатации; шум и вибрации

при работе.Их используют для передачи

мощности до 100 кВт при скоростях цепи

до 30

и межосевых расстояниях до 8 м. Потери

на трение сравнительно невелики (

и межосевых расстояниях до 8 м. Потери

на трение сравнительно невелики ( Передача может работать между

горизонтальными валами, а также при

наклоне к горизонту линии центров

звездочек до

Передача может работать между

горизонтальными валами, а также при

наклоне к горизонту линии центров

звездочек до

[11,18].Типы и характеристики цепей Цепи

по назначению разделяют на три

группы:грузовые – используемые для

закрепления грузов;тяговые – применяемые

в машинах непрерывного транспорта для

перемещения грузов;приводные –

используемые для передачи движения.В

приводах машин применяют роликовые,

втулочные и зубчатые цепи. Они состоят

из соединенных с помощью шарниров

звеньев, которые обеспечивают гибкость

цепи. Основными геометрическими

характеристиками цепей являются шаг и

ширина, основной силовой характеристикой

– разрушающая нагрузка. Приводная

роликовая цепь, состоит из последовательно

чередующихся внутренних 1 и внешних 2

звеньев, шарнирно соединенных между

собой. Каждое звено выполнено из двух

пластин, напрессованных на втулки 3 (у

внутренних звеньев) или на оси-валики

4 (у наружных звеньев). Для уменьшения

износа и трения скольжения зубьев

звездочек на втулку перед сборкой звена

надевают ролик 5, свободно вращающийся

на ней .ГОСТ 13568-97 устанавливает следующие

типы роликовых цепей: ПРА – роликовые

однорядные нормальной точности; ПР –

роликовые однорядные повышенной

точности; ПРД- длиннозвенные; ПРИ – с

изогнутыми пластинами. Многорядные

цепи с числом рядов от двух до восьми

собираются из деталей с такими же

размерами, что и однорядные. Нагрузочная

способность цепей прямо пропорциональна

числу рядов.При больших динамических

нагрузках, частых реверсах применяют

роликовые цепи с изогнутыми

пластинами.Втулочные цепи однорядные

ПВ и двухрядные 2ПВ по ГОСТ 13568-97 отличаются

от роликовых тем, что не имеют роликов.

Это снижает их массу и стоимость, но

увеличивает износ цепи и звездочек. Они

обладают большей быстроходностью, но

их изготавливают только с шагом 9,525 мм

.Зубчатые цепи состоят из набора пластин

1, шарнирно соединенных с сегментными

валиками 2. Для устранения бокового

сползания цепи со звездочек применяют

направляющие пластины 3.Передачи с

зубчатыми цепями работают плавно и

бесшумно при высоких скоростях (до

[11,18].Типы и характеристики цепей Цепи

по назначению разделяют на три

группы:грузовые – используемые для

закрепления грузов;тяговые – применяемые

в машинах непрерывного транспорта для

перемещения грузов;приводные –

используемые для передачи движения.В

приводах машин применяют роликовые,

втулочные и зубчатые цепи. Они состоят

из соединенных с помощью шарниров

звеньев, которые обеспечивают гибкость

цепи. Основными геометрическими

характеристиками цепей являются шаг и

ширина, основной силовой характеристикой

– разрушающая нагрузка. Приводная

роликовая цепь, состоит из последовательно

чередующихся внутренних 1 и внешних 2

звеньев, шарнирно соединенных между

собой. Каждое звено выполнено из двух

пластин, напрессованных на втулки 3 (у

внутренних звеньев) или на оси-валики

4 (у наружных звеньев). Для уменьшения

износа и трения скольжения зубьев

звездочек на втулку перед сборкой звена

надевают ролик 5, свободно вращающийся

на ней .ГОСТ 13568-97 устанавливает следующие

типы роликовых цепей: ПРА – роликовые

однорядные нормальной точности; ПР –

роликовые однорядные повышенной

точности; ПРД- длиннозвенные; ПРИ – с

изогнутыми пластинами. Многорядные

цепи с числом рядов от двух до восьми

собираются из деталей с такими же

размерами, что и однорядные. Нагрузочная

способность цепей прямо пропорциональна

числу рядов.При больших динамических

нагрузках, частых реверсах применяют

роликовые цепи с изогнутыми

пластинами.Втулочные цепи однорядные

ПВ и двухрядные 2ПВ по ГОСТ 13568-97 отличаются

от роликовых тем, что не имеют роликов.

Это снижает их массу и стоимость, но

увеличивает износ цепи и звездочек. Они

обладают большей быстроходностью, но

их изготавливают только с шагом 9,525 мм

.Зубчатые цепи состоят из набора пластин

1, шарнирно соединенных с сегментными

валиками 2. Для устранения бокового

сползания цепи со звездочек применяют

направляющие пластины 3.Передачи с

зубчатыми цепями работают плавно и

бесшумно при высоких скоростях (до

),

но имеют ограниченное применение из-за

сложности изготовления, высокой стоимости

и массы. Типы и основные параметры

зубчатых цепей регламентированы ГОСТ

13552-81.Детали цепей изготавливают из

стального проката: пластины – из сталей

45, 50, 40Х, 40ХН и других с последующей

закалкой до твердости

),

но имеют ограниченное применение из-за

сложности изготовления, высокой стоимости

и массы. Типы и основные параметры

зубчатых цепей регламентированы ГОСТ

13552-81.Детали цепей изготавливают из

стального проката: пластины – из сталей

45, 50, 40Х, 40ХН и других с последующей

закалкой до твердости

валики, втулки и ролики – из сталей 15,

15Х, 20Х, 12ХН3А, 38ХМЮА с последующей

химико-термической обработкой до

твердости

валики, втулки и ролики – из сталей 15,

15Х, 20Х, 12ХН3А, 38ХМЮА с последующей

химико-термической обработкой до

твердости

ЗвездочкиЗвездочки

по конструкции подобны зубчатым колесам.

Профиль и размеры зубьев звездочек

зависят от типа цепи. Звездочки диаметром

свыше 200 мм рекомендуется изготавливать

составными или сварными . В составной

звездочке ступица может быть выполнена

из чугуна.Параметр шероховатости рабочих

поверхностей зубьев звездочек принимают

в зависимости от величины скорости

цепи:

ЗвездочкиЗвездочки

по конструкции подобны зубчатым колесам.

Профиль и размеры зубьев звездочек

зависят от типа цепи. Звездочки диаметром

свыше 200 мм рекомендуется изготавливать

составными или сварными . В составной

звездочке ступица может быть выполнена

из чугуна.Параметр шероховатости рабочих

поверхностей зубьев звездочек принимают

в зависимости от величины скорости

цепи:

при

при

при

при

>

8

>

8

Для

изготовления звездочек применяют стали

40, 45, 40Х с закалкой до твердости

Для

изготовления звездочек применяют стали

40, 45, 40Х с закалкой до твердости

или низкоуглеродистые стали 15, 15Х, 20,

20Х, 12ХН3А и др. с цементацией до твердости

или низкоуглеродистые стали 15, 15Х, 20,

20Х, 12ХН3А и др. с цементацией до твердости

для звездочек больших размеров –

стальное литье 45Л. Звездочки тихоходных

и малонагруженных передач изготавливают

из чугуна СЧ18, СЧ20 с термообработкой до

для звездочек больших размеров –

стальное литье 45Л. Звездочки тихоходных

и малонагруженных передач изготавливают

из чугуна СЧ18, СЧ20 с термообработкой до

Натяжение цепи. При эксплуатации цепных

передач необходимо постоянно контролировать

натяжение цепей, а также расположение

в одной плоскости ведущей, ведомой и

натяжной звездочек. Предварительное

натяжение цепных передач устанавливается

по стреле провисания

Натяжение цепи. При эксплуатации цепных

передач необходимо постоянно контролировать

натяжение цепей, а также расположение

в одной плоскости ведущей, ведомой и

натяжной звездочек. Предварительное

натяжение цепных передач устанавливается

по стреле провисания

для

горизонтальных и наклоненных к горизонту

до 450

передач;

для

горизонтальных и наклоненных к горизонту

до 450

передач;

для передач, близких к вертикальным).

Натяжную звездочку располагают как

внутри, так и снаружи контура цепи.

Натяжение считается нормальным (ГОСТ

13568-97), если при межосевом расстоянии

передачи

для передач, близких к вертикальным).

Натяжную звездочку располагают как

внутри, так и снаружи контура цепи.

Натяжение считается нормальным (ГОСТ

13568-97), если при межосевом расстоянии

передачи

стрела провисания ведомой ветви цепи

стрела провисания ведомой ветви цепи

при приложении усилия 160Н

при приложении усилия 160Н 10Н. При увеличении или уменьшении

10Н. При увеличении или уменьшении

на каждые 100 мм

на каждые 100 мм

соответственно увеличивается или

уменьшается на 4 мм

соответственно увеличивается или

уменьшается на 4 мм 1

мм.Важнейшими условиями надежной работы

передачи являются параллельность валов

и тщательное совмещение плоскостей

звездочек .Смазывание. Для уменьшения

износа цепей их смазывают. Способ

смазывания зависит от условий эксплуатации

передачи. Смазывание может быть

периодическим, а также непрерывным. При

скорости до 4 м/с цепь периодически

смазывают с помощью ручной масленки

или капельным способом индустриальным,

цилиндровым или трансмиссионным маслом;

при скорости цепи

1

мм.Важнейшими условиями надежной работы

передачи являются параллельность валов

и тщательное совмещение плоскостей

звездочек .Смазывание. Для уменьшения

износа цепей их смазывают. Способ

смазывания зависит от условий эксплуатации

передачи. Смазывание может быть

периодическим, а также непрерывным. При

скорости до 4 м/с цепь периодически

смазывают с помощью ручной масленки

или капельным способом индустриальным,

цилиндровым или трансмиссионным маслом;

при скорости цепи

- смазывание непрерывное окунанием в

масляную ванну, а при

- смазывание непрерывное окунанием в

масляную ванну, а при

циркуляционное смазывание струей от

насоса . Но жидкий смазочный материал

способствует проникновению абразивных

частиц в шарниры цепи и ускорению

процесса изнашивания. В тяжелонагруженных

приводных передачах используют солидол,

пластичную смазку ЦИАТИМ-201, существенно

повышающую ресурс работы передачи, и

графитную смазку БВН-1.Перспективными

считают цепи, трущиеся поверхности

которых покрыты антифрикционными

материалами, не требующими смазывания.Защитные

устройства. Рекомендуется использовать

кожухи из листовой стали, защищающие

передачу от пыли и грязи, обеспечивающие

безопасность, снижающие шум. При

непрерывном смазывании кожух может

служить картером для смазочного

материала. Кожухи из сетки служат только

для защиты обслуживающего персонала .

циркуляционное смазывание струей от

насоса . Но жидкий смазочный материал

способствует проникновению абразивных

частиц в шарниры цепи и ускорению

процесса изнашивания. В тяжелонагруженных

приводных передачах используют солидол,

пластичную смазку ЦИАТИМ-201, существенно

повышающую ресурс работы передачи, и

графитную смазку БВН-1.Перспективными

считают цепи, трущиеся поверхности

которых покрыты антифрикционными

материалами, не требующими смазывания.Защитные

устройства. Рекомендуется использовать

кожухи из листовой стали, защищающие

передачу от пыли и грязи, обеспечивающие

безопасность, снижающие шум. При

непрерывном смазывании кожух может

служить картером для смазочного

материала. Кожухи из сетки служат только

для защиты обслуживающего персонала .

20.Цепные передачи:основные параметры и расчет. Геометрические параметры.

Главный параметр

цепи – шаг

используют при определении остальных

параметров передачи. Рекомендуемое

межосевое расстояние передачи

используют при определении остальных

параметров передачи. Рекомендуемое

межосевое расстояние передачи

При меньших значениях увеличивается

число пробегов и цепь изнашивается

быстрее, при больших – усиливаются

колебания цепи, возрастает шум .Расчетное

значение межосевого расстояния

При меньших значениях увеличивается

число пробегов и цепь изнашивается

быстрее, при больших – усиливаются

колебания цепи, возрастает шум .Расчетное

значение межосевого расстояния где:

где:

число

зубьев соответственно ведущей и ведомой

звездочек.Число звеньев цепи

число

зубьев соответственно ведущей и ведомой

звездочек.Число звеньев цепи где

где

межосевое расстояние, выраженное

вшагах.Длинацепи

межосевое расстояние, выраженное

вшагах.Длинацепи Кинематические

параметры. Передаточное число цепной

передачи

Кинематические

параметры. Передаточное число цепной

передачи .Рекомендуется

принимать

.Рекомендуется

принимать

При выборе передаточного числа следует

учитывать, что с его уменьшением плавность

хода цепи возрастает.Число зубьев

ведущей звездочки

При выборе передаточного числа следует

учитывать, что с его уменьшением плавность

хода цепи возрастает.Число зубьев

ведущей звездочки

.

Желательно принимать нечетным и с учетом

передаточного числа рекомендуется

следующая зависимость: при

.

Желательно принимать нечетным и с учетом

передаточного числа рекомендуется

следующая зависимость: при

при

при

>

5

>

5

Минимальное число зубьев ведущей

звездочки при

Минимальное число зубьев ведущей

звездочки при

принимают равным 13…15; при

принимают равным 13…15; при

>2

м/с равным 17 …19. С уменьшением числа

зубьев звездочек из-за большого угла

поворота шарнира увеличивается

неравномерность движения цепи и

интенсивность изнашивания шарниров.

>2

м/с равным 17 …19. С уменьшением числа

зубьев звездочек из-за большого угла

поворота шарнира увеличивается

неравномерность движения цепи и

интенсивность изнашивания шарниров.

Число зубьев

ведомой звездочки

Назначается из соотношения

Назначается из соотношения

при этом рекомендуется выбирать четное

число зубьев. Во избежание нарушения

зацепления цепи с зубьями звездочки

допустимое максимальное число зубьев

ведомой звездочки рекомендуется

принимать не более 120.Средняя скорость

цепи

при этом рекомендуется выбирать четное

число зубьев. Во избежание нарушения

зацепления цепи с зубьями звездочки

допустимое максимальное число зубьев

ведомой звездочки рекомендуется

принимать не более 120.Средняя скорость

цепи

Скорость цепи

ограничена. При

Скорость цепи

ограничена. При

>

20

>

20 может произойти разрушение шарниров,

раскалывание роликов, ослабление

запрессовки втулок и осей в пластинах.Силовые

параметры. Окружная сила (полезная

нагрузка), передаваемая цепью, Н:

может произойти разрушение шарниров,

раскалывание роликов, ослабление

запрессовки втулок и осей в пластинах.Силовые

параметры. Окружная сила (полезная

нагрузка), передаваемая цепью, Н: где:

где:

передаваемая

мощность, Вт;

передаваемая

мощность, Вт;

вращающий

момент на звездочке,

вращающий

момент на звездочке,

Сила

натяжения, обусловленная действием

силы тяжести цепи, Н:

Сила

натяжения, обусловленная действием

силы тяжести цепи, Н: где:

где:

коэффициент

провисания; для горизонтальных передач

коэффициент

провисания; для горизонтальных передач

для передач, расположенных под углом

450

к горизонтали,

для передач, расположенных под углом

450

к горизонтали,

для вертикальных передач

для вертикальных передач

межосевое расстояние, м;

межосевое расстояние, м;

масса

1 м длины цепи,

масса

1 м длины цепи,

ускорение

свободного падения:

ускорение

свободного падения:

Сила

натяжения от действия центробежных

сил, Н:

Сила

натяжения от действия центробежных

сил, Н: Сила натяжения

наиболее нагруженной ведущей ветви

цепи, Н:

Сила натяжения

наиболее нагруженной ведущей ветви

цепи, Н: (где

(где

коэффициент динамичности.Сила натяжения

ведомой ветви с запасом, Н:

коэффициент динамичности.Сила натяжения

ведомой ветви с запасом, Н: Сила, действующая

на валы цепной передачи:

Сила, действующая

на валы цепной передачи: Меньшие значения силы

Меньшие значения силы

используют для вертикальной передачи,

большие – для горизонтальной.Расчет

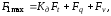

цепной передачиВиды повреждений и

критерии работоспособности. В зависимости

от условий эксплуатации силы, действующие

в передаче, могут вызывать различные

повреждения деталей. Основными причинами

выхода из строя цепных передач являются

следующие:износ шарниро;в усталостное

разрушение пластин по проушинампроворачивание

валиков и втулок в пластинах в местах

запрессовкиусталостное выкрашивание

и разрушение;износ зубьев звездочек;достижение

предельного провисания. Расчет стандартных

цепей. Расчет проводят по двум основным

критериям работоспособности:

износостойкости шарниров и прочности

цепи.сновной параметр, определяемый

при расчете на износостойкость, - давление

в шарнире цепи:

используют для вертикальной передачи,

большие – для горизонтальной.Расчет

цепной передачиВиды повреждений и

критерии работоспособности. В зависимости

от условий эксплуатации силы, действующие

в передаче, могут вызывать различные

повреждения деталей. Основными причинами

выхода из строя цепных передач являются

следующие:износ шарниро;в усталостное

разрушение пластин по проушинампроворачивание

валиков и втулок в пластинах в местах

запрессовкиусталостное выкрашивание

и разрушение;износ зубьев звездочек;достижение

предельного провисания. Расчет стандартных

цепей. Расчет проводят по двум основным

критериям работоспособности:

износостойкости шарниров и прочности

цепи.сновной параметр, определяемый

при расчете на износостойкость, - давление

в шарнире цепи: где:

где:

коэффициент эксплуатации;

коэффициент эксплуатации;

площадь проекции опорной поверхности

шарнира,

площадь проекции опорной поверхности

шарнира,

коэффициент

рядности: для однорядной цепи

коэффициент

рядности: для однорядной цепи

для двухрядной -1,7, для трехрядной

для двухрядной -1,7, для трехрядной

допустимое давление в шарнирах, МПа

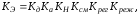

Коэффициент эксплуатации представляется

в виде:

допустимое давление в шарнирах, МПа

Коэффициент эксплуатации представляется

в виде: где:

где:

коэффициент

динамичности, учитывающий характер

нагрузки: при спокойной нагрузке

коэффициент

динамичности, учитывающий характер

нагрузки: при спокойной нагрузке

при нагрузке с умеренными толчками –

1,2 …1,5, при сильных толчках

при нагрузке с умеренными толчками –

1,2 …1,5, при сильных толчках

коэффициент

межосевого расстояния или длины цепи:

при

коэффициент

межосевого расстояния или длины цепи:

при

при

при

при

при

коэффициент

наклона передачи к горизонтали: при

угле наклона линии центров звездочек

до 600

коэффициент

наклона передачи к горизонтали: при

угле наклона линии центров звездочек

до 600

более 600

– 1,25;

более 600

– 1,25;

коэффициент, учитывающий способ

смазывания: при непрерывном смазывании

в масляной ванне

коэффициент, учитывающий способ

смазывания: при непрерывном смазывании

в масляной ванне

при регулярном капельном смазывании

– 1, при периодическом смазывании

при регулярном капельном смазывании

– 1, при периодическом смазывании

коэффициент, учитывающий способ

регулирования передачи: при регулировании

натяжения цепи за счет смещения звездочки

коэффициент, учитывающий способ

регулирования передачи: при регулировании

натяжения цепи за счет смещения звездочки

при использовании натяжных звездочек

или роликов – 1,1, при нерегулируемых

передач

при использовании натяжных звездочек

или роликов – 1,1, при нерегулируемых

передач

коэффициент,

учитывающий режим или продолжительность

работы: при односменной работе

коэффициент,

учитывающий режим или продолжительность

работы: при односменной работе

при двухсменной – 1,25, при трехсменной

работе

при двухсменной – 1,25, при трехсменной

работе

При

расчете цепной передачи на прочность

определяют коэффициент запаса

прочности:

При

расчете цепной передачи на прочность

определяют коэффициент запаса

прочности: где:

где:

разрушающая

нагрузка, Н;

разрушающая

нагрузка, Н;

допустимый

условный коэффициент запаса прочности:

допустимый

условный коэффициент запаса прочности: