- •1.2 Очистные работы в структуре технологии добычи угля подземным способом и их общие характеристики

- •1.3 Основные направления совершенствования очистных работ

- •Вопросы для самоконтроля по теме 1

- •Условия залегания угольных пластов и их влияние на очистные работы

- •2.1 Характеристики угольных пластов

- •2.2 Усложняющие очистные работы природные опасности

- •2.3 Строение вмещающих угольные пласты пород и их классификация по устойчивости и обрушаемости

- •2.4 Природная трещиноватость пород и угля

- •2.5 Геологическая нарушенность углевмещающего массива

- •Геометрические параметры очистной выработки

- •3.1 Общие понятия об очистной выработке и ее размеры

- •3.2 Расположение сопряженных с лавой подготовительных выработок

- •3.3 Форма очистного забоя

- •Лекция 4. Положение очистной выработки в пространстве

- •4.1 Направление выемки пласта

- •4.2 Ориентация очистной выработки относительно основной системы природной трещиноватости кровли и разрывных геологических нарушений

- •Лекция 5. Процессы механизированной выемки угля

- •5.1 Общие сведения о выемке угля

- •5.2 Конструктивно-технологические особенности угольных комбайнов

- •Лекция 6 узкозахватные угольные комбайны для выемки тонких и средней мощности угольных пластов

- •6.1 Комбайны для выемки пологонаклонных пластов

- •6.2 Комбайны для выемки тонких крутых и крутонаклонных пластов

- •6.3 Требования правил технической эксплуатации и безопасности при комбайновой выемке угля

- •6.4 Состав работ при комбайновой выемке угля и ее производительность

- •Вопросы для самоконтроля по теме 6

- •Лекция 7 процессы транспортировки угля в лаве

- •7.1 Самотечный способ транспортировки

- •7.2 Общие сведения о конструктивно-технологических особенностях скребковых конвейеров

- •7.3 Типы разборных переносных скребковых конвейеров

- •7.4 Типы передвижных скребковых конвейеров

- •7.5 Схемы передвижки скребковых конвейеров в лаве

- •7.6 Производительность лавных скребковых конвейеров

- •Вопросы для самоконтроля по теме 7

- •Лекция 8 струговая выемка угля

- •8.1 Общие сведения

- •8.2 Конструктивно-технологические особенности струговых установок для выемки тонких пологонаклонных угольных пластов

- •8.3 Производительность струговой выемки угля и состав работ

- •8.4 Требования правил технической эксплуатации и безопасности при струговой выемке угля

- •Вопросы для самоконтроля по теме 8

- •Лекция 9 гидравлический способ выемки угля

- •9.1 Общие сведения

- •9.2 Рабочие процессы и меры безопасности при гидравлической выемке тонких пологонаклонных угольных пластов

- •10.2 Конструктивно-технологические характеристики стоек индивидуальной призабойной крепи

- •10.3 Выбор типоразмера металлических стоек индивидуальной призабойной крепи

- •10.4 Верхняки рамной индивидуальной призабойной крепи и рабочие операции при их навеске

- •10.5 Конструкции рам индивидуальной призабойной крепи и схемы их размещения в лаве

- •10.6 Требования правил безопасности при возведении индивидуальной крепи в очистной выработке

- •Вопросы для самоконтроля по теме 10

- •11.1.1 Посадочные крепи

- •11.1.2 Технологические схемы и рабочие операции при посадке кровли в лавах пологонаклонных пластов

- •11.2 Управление кровлей плавным опусканием

- •11.3 Расчет сопротивления стоек индивидуальной крепи в лаве

- •Вопросы для самоконтроля по теме 11

- •Лекция 12 процессы управления кровлей в лавах с применением оставляемых в выработанном пространстве опорных сооружений

- •12.1 Закладочные работы при управлении кровлей в лавах

- •12.1.1 Управление кровлей в лавах пологонаклонных пластов

- •12.1.2 Управление кровлей в лавах крутонаклонных и крутых пластов

- •12.2 Комбинированные способы управления кровлей в лавах

- •12.2.1 Управление кровлей удержанием на кострах

- •12.2.2 Управление кровлей удержанием на целиках

- •Вопросы для самоконтроля по теме 12

- •Лекция 13 рабочие процессы в концевых участках лав

- •13.1 Общие сведения о концевых операциях в лаве

- •13.2 Выемка ниш и самозарубка комбайнов

- •13.3 Крепление концевых участков лав и их сопряжений с подготовительными выработками

- •13.4 Возведение охранных сооружений

- •13.4.1 Охрана подготовительных выработок пологонаклонных пластов

- •13.5 Вспомогательные концевые операции

- •Вопросы для самоконтроля по теме 13

- •14.2 Передвижка секций механизированных крепей в лаве

- •14.3 Надежность механизированного управления горным давлением в лаве

- •14.3.1 Отказы механизированной крепи

- •14.3.2 Предотвращения опрокидывания и сползания секций механизированной крепи в лаве

- •14.3.3 Мероприятия до первичной посадки массива кровли

- •15.1.1 Механизированные комбайновые комплексы

- •15.1.2 Механизированные струговые комплексы

- •15.2 Механизированные комплексы и агрегаты для выемки тонких крутых пластов

- •Вопросы для самоконтроля по теме 15

- •Лекция 16 комплектование механизированного очистного оборудования

- •16.1 Обоснование выбора очистного механизированного комплекса для выемки тонких и средней мощности пологонаклонных угольных пластов

- •16.2 Механизированные крепи сопряжений

- •16.3 Вспомогательные средства и оборудование механизированных очистных комплексов

- •Вопросы для самоконтроля по теме 16

- •17.3 Состав и организация очистных работ при выемке тонких угольных пластов

- •Вопросы для самоконтроля по теме 17

- •18 Процессы выемки весьма тонких угольных пластов без постоянного присутствия людей в очистном забое

- •Вопросы для самоконтроля по теме 18

- •19.2 Выемка угля короткими очистными забоями

- •Вопросы для самоконтроля по теме 19

- •Заключение

- •Перечень использованных источников

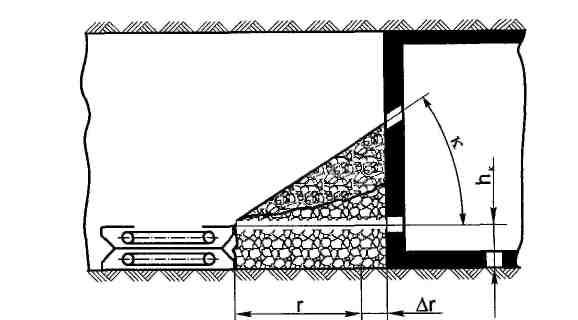

7.6 Производительность лавных скребковых конвейеров

Производительность конвейера должна быть соизмерима с производительностью выемочной машины, которая при всех равных условиях зависит от ширины ее захвата и рабочей скорости подачи. Объемная масса угля, отбитого, в частности, комбайном на 1 м длины лавы, которую подлежит по-гпузке на конвейеп. составит Спис. 7.26:

![]()

где hK - высота загрузки конвейера, м;

rк - ширина захвата комбайна, м;

Δr - ширина зазора между забоем и конвейером, м;

к - угол откоса разрыхленного угля, град.;

γ - объемная масса разрыхленного угля.

Рисунок 7.26 - Схема к определению объема подлежащего погрузке на конвейер отбитого комбайном угля

В зависимости от марки, кусковатости и влажности угля к =30-35 , γур =0,8-1,0 т/м3.

Основными параметрами, определяющими производительность любого скребкового конвейера, являются скорость движения его цепи и ширина линейной секции рештачного става. Производительность конвейера в общем виде [21]

![]()

где S - площадь поперечного сечения слоя перемещаемого материала (м2) со скоростью νц (м/с);

γур - удельная объемная масса насыпного материала (угля), т/м .

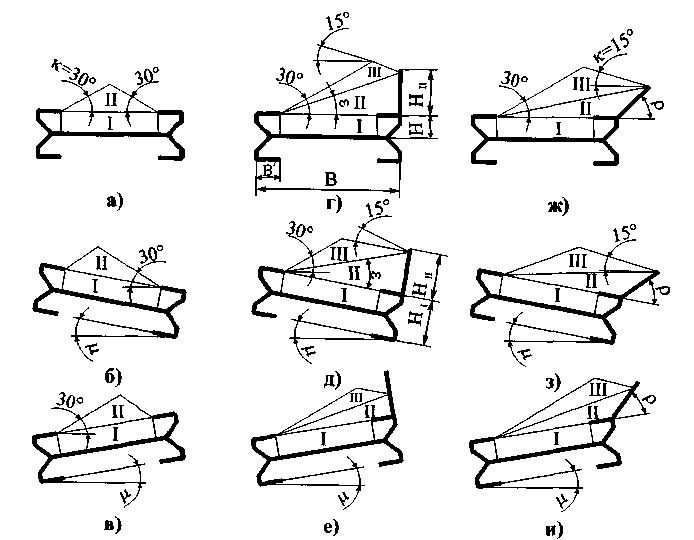

Площадь поперечного сечения слоя транспортируемого скребковым конвейером зависят от положения последнего в пространстве, ширины рештачного става и высоты боковин (живого сечения желоба), высоты борта и угла его поперечного наклона относительно днища рештачной секции, а также углов естественного откоса разрыхленного угля к и к' со сторон соответственно забоя и борта, наименьшие величины которых по данным практики составляет соответственно 30 и 15°. На рисунке 7.27 представлены возможные варианты формирования поперечного сечения перемещаемого скребковым конвейером материала. В каждом из рассматриваемых вариантах присутствуют различные зоны:

I - расположенная непосредственно в желобе конвейера;

II - расположенная над желобом и ограниченная углом естественного откоса;

III - органиченная бортом и углом откоса с его стороны.

Рисунок 7.27-Возможные варианты формирования суммарной площади поперечного сечения транспортируемого угля передвижным скребковым конвейером: а, б и в - без борта при выемке пласта соответственно по простиранию, восстанию и падению; г, д, е, ж, з, и - с установленными бортами соответственно вертикально и наклонно под углом ρ при аналогичных предыдущих направлениях выемки пласта

Площади указанных зон по величине различны. Наибольшая с бортом, расположенным перпендикулярно плоскости рештака, формируется при варианте выемке пласта по восстанию. При этом варианте максимальная суммарная площадь сечения материала

S = SI + SII + SIII , м2 , (7.3)

где SI , SII и SIII - площади сечений соответствующих зон, м2.

![]()

![]()

где В и В' - ширина соответственно рештака и его полки, м;

НI и ΗII - высота соответсвенно грузового отсека желоба и борта

конвейера, м;

μ - поперечный угол наклона става конвейера, град.;

τ - угол между плоскостью рештака и линией, соединяющей кромки соответственно верхнюю борта и полки рештака с противоположной его стороны, град.

![]()

При выемке пласта по простиранию (см. рис. 7.27, г), когда поперечный угол наклона рештаков практически равен нулю

![]()

Степень полного использования поперечного сечения конвейера определяется коэффициентом

![]()

величина которого для различных передвижных скребковых конвейеров с бортами составляет 2,8-3,5.

Скорость перемещения скребковой цепи vц принимается по данным

технической характеристики конвейера, но для расчета ее номинальная величина

![]()

где κβ - поправочный коэффициент, учитывающий величину продольного угла β наклона става конвейера и его кривизну в плоскости пласта.

При направлении перемещения угля конвейером по падению при 25° ≤β≤35°

κβ =1,02-1,05, на подъем при 8° ≤ β≤ 12° 0,98-0,95.

Оптимальную скорость перемещения тягового органа конвейера vоц необходимо корректировать с учетом величины рабочей скорости подачи выемочной машины vM и направления ее движения. Относительная скорость перемещения скребковой цепи конвейера

Знак "плюс" принимается при встречном направлении движения выемочной машины и скребковой цепи, "минус" - при совпадающем.

Поправочный коэффициент для учета относительной скорости движения скребковой цепи

![]()

Производительность конвейера должна быть не менее производительности выемочной машины (QM):

![]()

При определении коэффициента кс следует учитывать худший вариант, когда voy=vнц-vM.

Конвейер нужно выбирать так, чтобы его производительность по технической характеристике примерно на 50-60% превышала расчетную QK. Этим самым учитывается неравномерность загрузки желоба конвейера вследствии прерывистого характера работы его тягового органа, зависящего от расстояния между скребками.

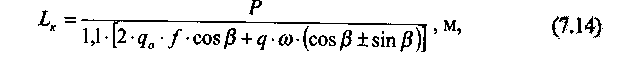

Длина конвейера определяется по формуле [18]

где Ρ - тяговое усилие привода, кг;

q0 - масса 1 м длины тягового органа, кг;

q - масса транспортируемого угля на 1 м длины конвейера, кг;

f и ω- коэффициенты сопротивления .движению соответственно тягового органа и угля;

β - продольный угол наклона конвейера, град.

При расчетах для средних условий работы прямолинейно расположенных скребковых конвейеров без перегибов в плоскости пласта рекомендуется принимать соответствующие значения f и ω :

одноцепных с вертикально замкнутой скребковой цепью (типов С-53; С-50 и др.) - f =0,35, ω =0,55;

одноцепных с горизонтально замкнутой скребковой цепью (типа 1СК-38М и др.) - f =0,40, ω =0,75;

двух- трехцепных (типов СП, СПЦ и др.) - f =0, 5, ω =0,8;

двухцепных с рештаками закрытого типа - f =0,4, ω =1,2.

Для нормальной бесперебойной работы скребкового конвейера нельзя допускать его заштыбовку, ослабления натяжения и порывов цепи.

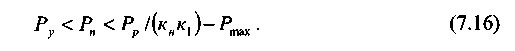

При расчете на прочность тягового органа конвейера (скребковой цепи) должно соблюдаться условие [22]

![]()

где Рр - разрушительная нагрузка цепи, кН;

кн и к1 - коэффициенты соответственно неравномерности нагружения цепей и запаса их прочности;

Рп - усилие предварительного натяжения скребковой цепи, кН;

Рmax - пусковое максимальное статическое тяговое усилие привода, кН.

Величина усилия предварительного натяжения цепи, обеспечивающая устойчивую надежную работу конвейера по предотвращению поворота скребков, выхода их из боковин и т.п.

Эта величина усилия (Р ) является исходной для безаварийной работы

конвейера, обеспечиваемая своевременным и качественным его профилактическим ремонтом.