- •4. Обработка металлов давлением

- •4.1. Физико-химические основы обработки давлением. Сущность обработки металлов давлением. Виды обработки металлов давлением. Влияние обработки давлением на структуру и свойства металла.

- •1. Сущность обработки металлов давлением.

- •2. Виды обработки металлов давлением

- •3. Виды обработки металлов давлением. Влияние обработки давлением на структуру и свойства металла

- •1. Термический режим.

- •2. Нагревательные устройства

- •3. Ковка. Сущность процесса.

- •4. Основные операции ковки и применяемый инструмент.

- •5. Оборудование для ковки.

- •6. Технологический процесс.

- •7. Технологические особенности ковки высоколегированных сталей и цветных металлов

- •8.Механизация ковки.

- •4.3. Горячая объемная штамповка. Сущность процесса. Способы горячей штамповки. Проектирование поковки. Способы получения заготовки. Отделочные операции контроль качества.

- •1. Сущность процесса.

- •2. Способы горячей объемной штамповки.

- •3. Проектирование поковки.

- •4. Способы получения заготовки.

- •4.4. Оборудование для горячей объемной штамповки: паровоздушные молоты, кривошипные горячештамповочные прессы, горизонтально-ковочные машины.

- •1. Оборудование для горячей объемной штамповки.

- •2. Отделочные операции горячей объемной штамповки.

- •3. Контроль качества.

- •4.5. Холодная штамповка. Холодное выдавливание. Холодная высадка. Холодная штамповка в открытых штампах.

- •1. Холодное выдавливание.

- •2. Холодная высадка.

- •3. Холодная штамповка в открытых штампах.

- •4.6. Холодная листовая штамповка. Сущность способа. Разделительные операции листовой штамповки.

- •1. Сущность способа.

- •2. Разделительные операции листовой штамповки.

- •4.7. Формоизменяющие операции. Штампы для листовой штамповки. Раскрой материала. Оборудование.

- •1. Формоизменяющим операциям относятся: гибка, вытяжка, отбортовка, обжим, формовка.

- •3. Раскрой материалов.

- •4. Оборудование листовой штамповки.

- •4.8. Штамповка эластичными материалами, штамповка взрывом, электрогидравлическая штамповка и др.

4. Основные операции ковки и применяемый инструмент.

Осадка — операция уменьшения высоты

заготовки при увеличении площади ее

поперечного сечения (рис. 2 а). Осадкой

не рекомендуется деформировать заготовки,

у которых отношение высоты

![]() к диаметру

к диаметру

![]() больше 2,5,.так как в этом случае может

произойти продольное искривление

заготовки. Осаживают заготовки между

бойками или подкладными плитами.

больше 2,5,.так как в этом случае может

произойти продольное искривление

заготовки. Осаживают заготовки между

бойками или подкладными плитами.

Разновидностью осадки является высадка (рис. 2 6), при которой металл осаживают лишь на части длины заготовки.

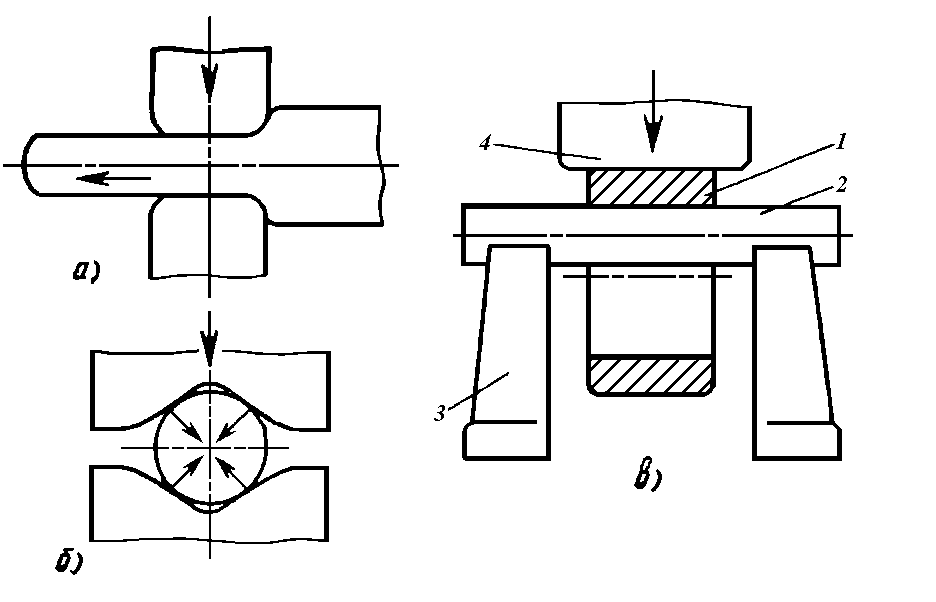

Рис. 2. Схема осадки (а) и высадки (б)

Протяжка — операция удлинения заготовки или ее части за счет уменьшения площади поперечного сечения (рис, 3 а). Протяжку производят последовательными ударами с подачей заготовки вдоль оси протяжки и поворотами ее на 90º вокруг этой оси. При каждом нажатии уменьшается высота сечения, увеличиваются ширина и длина заготовки. Общее увеличение длины равно сумме приращений длин за каждое нажатие, а уширение по всей длине одинаково.

Чем меньше подача при каждом нажатии, тем интенсивнее удлинение. Однако при слишком малой подаче могут получаться зажимы.

Протягивать можно плоскими (рис. 3 а) и вырезными (рис. 3 б) бойками. При протяжке на плоских бойках в центре изделия могут возникнуть (особенно при протяжке круглого сечения) значительные растягивающие напряжения, которые приводят к образованию осевых трещин. При протяжке с круга на круг в вырезных бойках силы, направленные с четырех сторон к осевой линии заготовки, способствуют более равномерному течению металла и устранению возможности образования осевых трещин.

Деформация при протяжке может быть выражена величиной уковки:

![]()

где

![]() — начальная (большая) площадь поперечного

сечения;

— начальная (большая) площадь поперечного

сечения;

![]() — конечная (меньшая) площадь поперечного

сечения после протяжки.

— конечная (меньшая) площадь поперечного

сечения после протяжки.

Очевидно, чем больше уковка, тем лучше прокован металл, тем выше его механические свойства. Поэтому протяжку применяют не только для получения поковок с удлиненной осью (валы, рычаги, тяги и т. п.), но и в чередовании с осадкой — для большей уковки металла заготовки.

Рис. 3. Схема протяжки и ее разновидностей

Разновидностью протяжки является раскатка на оправке — операция одновременного увеличения наружного и внутреннего диаметров кольцевой заготовки за счет уменьшения толщины ее стенок (рис. 3 в). Заготовка 1 опирается внутренней поверхностью на цилиндрическую оправку 2, устанавливаемую концами на подставках 3 и деформируется между оправкой и узким длинным бойком 4. После каждого нажатия заготовку поворачивают относительно оправки.

Рис. 4. Схема операций ковки а) двусторонняя прошивка; б) прошивни

Прошивка — операция получения полостей в заготовке за счет вытеснения металла (рис.4 а). Прошивкой можно получить сквозное отверстие или углубление (глухая прошивка). Инструментом для прошивки служат прошивни (рис. 4 б) сплошные и пустотелые; последними прошивают отверстия большого диаметра (400 — 900 мм). Более толстые поковки прошивают с двух сторон без подкладного кольца. Диаметр прошивня выбирают не более 1/2 — 1/3 наружного диаметра заготовки. Прошивка сопровождается отходом (выдрой).

Отрубка — операция отделения части заготовки по незамкнутому контуру путем внедрения в заготовку деформирующего инструмента — топора.

Гибка — операция придания заготовке изогнутой формы по заданному контуру. Этой операцией получают угольники, скобы, крючки, кронштейны и т. п. Гибка сопровождается искажением первоначальной формы поперечного сечения заготовки и уменьшением его площади в зоне изгиба, называемым утяжкой. Для компенсации утяжки в зоне изгиба заготовке придают увеличенные поперечные размеры. При гибке возможно образование складок по внутреннему контуру и трещин по наружному. Во избежание этого явления по заданному углу изгиба подбирают соответствующий радиус округления.

Перечисленными операциями ковки трудно изготовить поковки с относительно сложной конфигурацией.