- •Введение

- •1 Выбор материала и способа получения заготовки

- •1.1Выбор материала

- •1.2 Общая схема технологического процесса получения детали.

- •8000 Штук в год

- •1.3 Оценка технологичности детали и выбор способа получения заготовки

- •2 Получение материала

- •2.1 Выбор печи для плавки

- •2.3 Рафинирование алюминиевых сплавов

- •2.4 Флюсы

- •2.5 Модифицирование

- •3. Разработка чертежа отливки

- •3.1 Назначение припусков

- •4 Разработка технологического процесса получения заготовки.

- •4.1 Технологический процесс литья в кокиль.

- •4.1 Выбор материала для кокиля.

- •4.2 Размещение вентиляционных каналов в кокиле.

- •4.3 Теплозащитные покрытия кокилей.

- •4.4 Подогрев кокиля.

- •3.8 Механизация литья в кокиль.

2.3 Рафинирование алюминиевых сплавов

Во время плавки алюминиевые расплавы подвергают очистке от растворенных металлических примесей (натрия, магния, железа и цинка), взвешенных оксидных (неметаллических) включений и растворенного водорода. Для этих целей применяют различные методы продувки расплавов инертными и активными газами, отстаивание, обработку хлористыи солями и флюсами, вакуумирование и фильтрование через сетчатые, зернистые и спеченные керамические фильтры.

Продувка газами широко используется для дегазации расплавов и очистки их от неметаллических включений. Рафинирование осуществляется тем успешнее, чем меньше размер пузырьков продуваемого газа и равномернее распределение их по объему расплава. Продувку, как правило, ведут через пористые вставки из спичечного глинозема, которые обеспечивают получение газовых пузырьков диаметром 1,5 – 2 мм. Продувку осуществляют в специальных футерованных емкостях, установленных на пути перелива металла из миксера в кристаллизатор или в ковшах. В дно ковша или емкости устанавливают пористую керамическую вставку. Для рафинирования алюминиевых расплавов используют: азот, аргон, гелий, хлор и смесь азота (90%) с хлором, очищенные от влаги и кислорода. В данном случае рафинирование проводится аргоном или азотом.

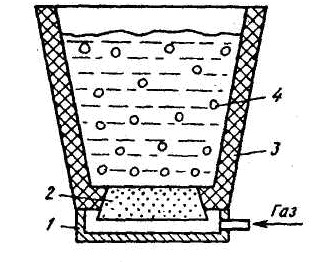

Ковш с пористой керамической вставкой для продувки расплавов инертным газом изображен на рисунке 4.

Рисунок 4 – Ковш с пористой керамической вставкой для продувки расплавов инертным газом

1 – кожух для подвода инертного газа; 2 – пористая керамическая вставка;

3 – футеровка; 4 – газовый пузырек.

Продувку азотом или аргоном ведут при 720 – 730 С. Длительность продувки в зависимости от объема расплава колеблется в пределах 5-20мин; расход газа составляет 0,5 – 1 м3 на 1 т расплава. Такая обработка позволяет снизить содержание неметаллических включений до 0,5 – 0,1 мм2/см2 по технологической пробе Добаткина-Зиновьева, а содержание водорода - до 0,2 – 0,15 см3 на 100г.

При использовании для продувки расплавов специальных фурм скорость газа на срезе сопла составляет 200-250 м/с, что обеспечивает диспергирование газовых пузырьков в объеме расплава до 3-5 мкм; длительность продувки при этом не превышает 5 мин, а расход газа на 1 т расплава 0,05м3.

Продувка газами сопровождается потерями магния. При обработке азотом теряется 0,01% магния.

Необходимой операцией после продувки является выдержка расплава в течение 10 – 30 мин для удаления мельчайших газовых пузырьков. Использование расплавов сразу же после окончания продувки без выдержки всегда сопряжено с образованием большого числа газовых дефектов в отливках.

2.4 Флюсы

Для повышения выхода годного и чистоты расплава при плавке целесообразно применять защитные и рафинирующие флюсы.

В качестве покровно-рафинирующего флюса для сплавов систем Al-Mg и Al-Mg-Si применяют флюс следующего состава: 60% Mg Cl 2 KCl; 40%CaF2.

Составы универсальных флюсов приведены в таблице 6.

Таблица 6 - Составы универсальных флюсов

Удельный вес флюса 1 в жидком состоянии 1,8 г/см³; температура плавления 850º. Флюс растворяет до 1,7% (вес) и адсорбирует до8% (вес) окиси алюминия.

Соли, применяемые для составления флюсов, необходимо предварительно высушить при температуре 150-200º в течение 12-16 час. Затем их размалывают на бугунах и просеивают через сито с отверстиями диаметром 3-5 мм. Готовый флюс хранится в железных ящиках в сухом и тёплом помещении.

Покровный флюс в количестве 2-3% к весу шихты насыпают на поверхность чушек сразу после их загрузки в печь (если флюс добавлять к сплаву после расплавления, то слияние корольков сплава будет менее полным). По мере испарения флюса его добавляют.

Рафинирование и дегализация флюсами производятся путем нанесения слоя флюса (0,5-1% к весу расплава) на поверхность ванны и последующего замешивания при помощи ложки или мешалки. Покрытых слоем защитной краски. Перемешивание необходимо продолжать до прекращения реакции взаимодействия флюса с расплавом. Затем с поверхности металла снимают шлак и производят разливку.