- •Курсовой проект защищен

- •Содержание

- •Введение

- •1 Технологическая схема ректификационной установки

- •2 Технологический расчёт

- •2.1Материальный баланс колонны и рабочее флегмовое число

- •2.2 Определение скорости пара и диаметра колонны

- •2.3 Гидравлический расчет тарелок

- •2.4 Определение числа тарелок и высоты колонны

- •3 Тепловой расчет установки

- •4.3 Расчет обечайки.

- •4.4 Расчет днища и крышки.

- •Приложение а

- •Приложение б

1 Технологическая схема ректификационной установки

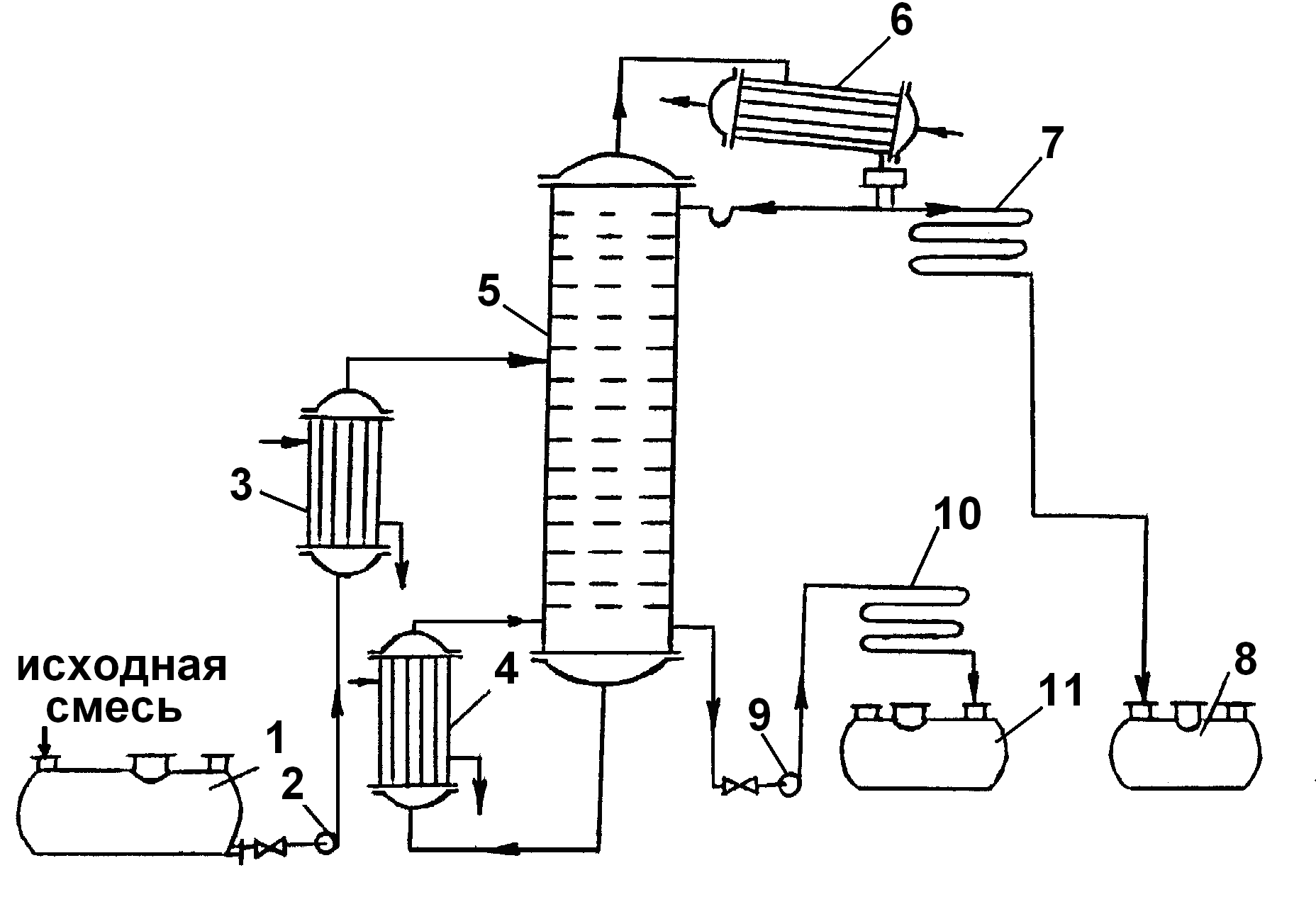

Технологическая схема ректификационной установки представлена на рисунке 1

1- емкость для исходной смеси; 2,9- насосы; 3- теплообменник-подогреватель; 4- кипятильник; 5- ректификационная колона; 6- дефлегматор; 7- холодильник дистиллята; 8- емкость для сбора дистиллята; 10- холодильник кубовой жидкости; 11- емкость для кубовой жидкости.

Рисунок 1 - Принципиальная схема ректификационной установки

В

установке для непрерывной ректификации

колона состоит из двух частей: верхней

- укрепляющей и нижней - исчерпывающей

части колоны, для того, чтобы поступающая

на разделение смесь соприкасалась со

встречным потоком пара с большим

содержанием высококипящего компонента

в исходной смеси. В исчерпывающей части

колоны происходит удаление низкокипящего

компонента из стекающей вниз жидкости,

в верхней части - обогащение низкокипящим

компонентом поднимающихся паров.

Исходную смесь из промежуточной емкости

1 центробежным насосом 2 подают в

теплообменник 3 , где она подогревается

до температуры кипения. Нагретая смесь

поступает на разделение в ректификационную

колонну 5 на тарелку питания, где состав

жидкости равен составу исходной смеси

XF

. На питательной тарелке жидкость

смешивается с флегмой из укрепляющей

части колонны и, стекая вниз, взаимодействует

с поднимающимися навстречу паром, более

богатым высококипящим компонентом, при

этом из жидкости происходит удаление

низкокипящего компонента. В нижнюю

часть колонны стекает жидкость, состоящая

почти целиком из высококипящего

компонента, часть её называется кубовым

остатком и непрерывно отводится через

холодильник кубовой жидкости 10 в емкость

для кубовой жидкости 11. Пар поднимается

по всей колонне снизу вверх, обогащаясь

при этом низкокипящим компонентом. Пар,

выходя из колонны, поступает в дефлегматор

6 , где он конденсируется. При этом часть

конденсата возвращается в колонну в

виде флегмы, другая часть выводится из

дефлегматора в виде готового продукта

разделения - дистиллята, который

охлаждается в теплообменнике 7 и

направляется в промежуточную емкость

8. Таким образом, в ректификационной

колонне осуществляется непрерывный

неравновесный процесс разделения

исходной бинарной смеси на дистиллят

и кубовый остаток.

В

установке для непрерывной ректификации

колона состоит из двух частей: верхней

- укрепляющей и нижней - исчерпывающей

части колоны, для того, чтобы поступающая

на разделение смесь соприкасалась со

встречным потоком пара с большим

содержанием высококипящего компонента

в исходной смеси. В исчерпывающей части

колоны происходит удаление низкокипящего

компонента из стекающей вниз жидкости,

в верхней части - обогащение низкокипящим

компонентом поднимающихся паров.

Исходную смесь из промежуточной емкости

1 центробежным насосом 2 подают в

теплообменник 3 , где она подогревается

до температуры кипения. Нагретая смесь

поступает на разделение в ректификационную

колонну 5 на тарелку питания, где состав

жидкости равен составу исходной смеси

XF

. На питательной тарелке жидкость

смешивается с флегмой из укрепляющей

части колонны и, стекая вниз, взаимодействует

с поднимающимися навстречу паром, более

богатым высококипящим компонентом, при

этом из жидкости происходит удаление

низкокипящего компонента. В нижнюю

часть колонны стекает жидкость, состоящая

почти целиком из высококипящего

компонента, часть её называется кубовым

остатком и непрерывно отводится через

холодильник кубовой жидкости 10 в емкость

для кубовой жидкости 11. Пар поднимается

по всей колонне снизу вверх, обогащаясь

при этом низкокипящим компонентом. Пар,

выходя из колонны, поступает в дефлегматор

6 , где он конденсируется. При этом часть

конденсата возвращается в колонну в

виде флегмы, другая часть выводится из

дефлегматора в виде готового продукта

разделения - дистиллята, который

охлаждается в теплообменнике 7 и

направляется в промежуточную емкость

8. Таким образом, в ректификационной

колонне осуществляется непрерывный

неравновесный процесс разделения

исходной бинарной смеси на дистиллят

и кубовый остаток.

2 Технологический расчёт

2.1Материальный баланс колонны и рабочее флегмовое число

Обозначим массовый расход дистиллята через GD кг/ч, кубового остатка через GF кг/ч. Из уравнений материального баланса (1) и (2),зная GW=700 кг/ч :

GD+GW=GF; (1)

GD*![]() D

+GW*

D

+GW*![]() W

=GF*

W

=GF*![]() F

. (2)

F

. (2)

Где

![]() D,

D,

![]() W,

W,

![]() F

– массовые

доли дистиллята, кубового остатка и

исходной смеси соответственно по

легколетучему компоненту. Для дальнейших

расчетов выразим концентрации исходной

смеси, дистиллята и кубового остатка в

массовых долях.

F

– массовые

доли дистиллята, кубового остатка и

исходной смеси соответственно по

легколетучему компоненту. Для дальнейших

расчетов выразим концентрации исходной

смеси, дистиллята и кубового остатка в

массовых долях.

![]() F

= Ма*

xF

/ Мсм

;

F

= Ма*

xF

/ Мсм

;

Мсм=Ма*xF +Мв*(1-xF);

Мсм=74*0,55+106*(1-0,55)= 88,4 кг/кмоль;

![]() F

= 74*0,55 / 88,4

=0,46 масс. д.;

F

= 74*0,55 / 88,4

=0,46 масс. д.;

![]() D

= Ма*

xD

/ Мсм

;

D

= Ма*

xD

/ Мсм

;

Мсм=Ма*xD +Мв*(1-xD);

Мсм=74*0,96+106*(1-0,96)= 75,28 кг/кмоль;

![]() F

= 74*0,96 / 75,28

=0,94 масс. д.;

F

= 74*0,96 / 75,28

=0,94 масс. д.;

![]() W

= Ма*

xW

/ Мсм

;

W

= Ма*

xW

/ Мсм

;

Мсм=Ма*xW +Мв*(1-xW);

Мсм=74*0,003+106*(1-0,003)= 105,9 кг/кмоль;

![]() F

= 74*0,003 /

105,9 =0,002 масс. д.;

F

= 74*0,003 /

105,9 =0,002 масс. д.;

Где Ма = 74 кг/кмоль и Мв= 106 кг/кмоль – мольные массы изобутанола и о-ксилола соответственно.

Решая систему уравнений материального баланса (1) и (2), получаем:

GD=668 кг/ч=0,185 кг/с

GW=0,19 кг/с

GF=1368 кг/ч=0,38кг/с

Относительный мольный расход питания:

F=(xD-xW)/(xF-xW);

F=(0,96-0,003)/(0,55-0,003)=1,7.

Кривая равновесия y*-x (приложение А) точек перегиба не имеет. Определяем минимальное число флегмы по уравнению Rmin = (xD - y*F)/(y*F - xF) (3)

y*F –равновесная концентрация легколетучего компонента в паре, кмоль/кмоль смеси.

Rmin =(0,96-0,78)/(0,78-0,55)=0.78

где yF*=0,78 –мольная доля изобутанола в паре, равновесном с жидкостью питания, определяем по диаграмме x-y (приложение A)

Рабочее число флегмы по уравнению (4) :

R=1.3* Rmin +0,3 ; (4)

R=1,3*0,78+0,3=1,3.

Найдем уравнения рабочих линий верхней и нижней части колонны:

а)верхней (укрепляющей) части колонны:

y=(R/(R+1))*x+xD/(R+1);

y=0,57*x +0,42

б)нижней (исчерпывающей) части колонны:

y=((R+F)/(R+1))*x+(1-F)xW/(R+1);

y=1,3*x- 0,001.

Из-за практической сложности подсчета числа теоретических тарелок в верхней части колонны требуется увеличить действительное флегмовое число.

Принимаем R=4, тогда уравнения рабочих линий верхней и нижней части колонны:

а)верхней (укрепляющей) части колонны:

y=(R/(R+1))*x+xD/(R+1);

y=0,8*x +0,19

б)нижней (исчерпывающей) части колонны:

y=((R+F)/(R+1))*x+(1-F)xW/(R+1);

y=1,1*x- 0,0004.