- •Порядок выполнения работы

- •§ 1.1. Назначение и область применения апт. Обозначение и классификация.

- •§1.2. Назначение, характеристика и устройство.

- •§1.3. Принцип работы и типовые детали, получаемые обработкой на автомтах продольного точения.

- •§1.4. Поперечные суппорты.

- •§ 1.5 Нумерация станков.

- •§ 1.6 Схема апт и его работа.

- •§ 1.7. Конструкция станка.

- •§ 1.8. Отличительные особенности апт.

- •§ 1. 9. Рассмотрение различных моделей апт, их назначение и особенности.

- •§ 1.10. Применяемые заготовки и требования к ним.

- •§ 1.11. Характерные детали, обрабатываемые на автоматах продольного точения.

- •§ 1.12. Виды поверхностей, обрабатываемых на автоматах продольного точения, инструменты и взаимодействие движений при их обработке.

- •§ 1.13. Дополнительные специальные приспособления, расширяющие возможность апт, их схемы и взаимодействие с апт.

- •Раздел II

- •§ 2.1. Расчет наладки апт.

- •§ 2. 2. Порядок расчета наладки.

- •Значит, ход шпиндельной бабки равен

- •§ 2. 3. Проектирование кулачков.

- •§ 2.4. Вычерчивание кулачка.

- •Операционные эскизы

- •Операционные эскизы

- •Содержание отчета

- •Литература

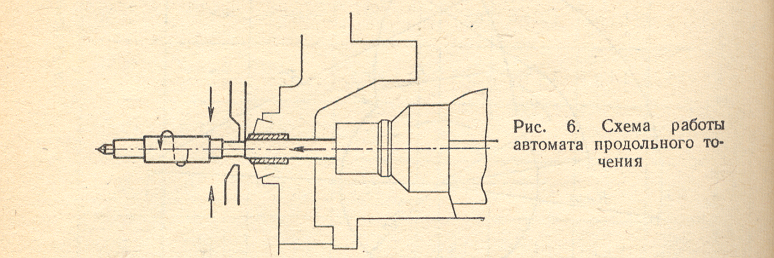

§ 1.6 Схема апт и его работа.

Продольное движение обрабатываемого материала осуществляется перемещением шпиндельной бабки 4, в шпинделе которой материал зажимается с помощью цанги 19. Пруток материала скользит и вращается относительно неподвижного люнета(см.фото).

(Люнет выступает в роли подшипника скольжения, точность и износостойкость которого имеют исключительно большое значение для точной и стабильной работы АПТ).

Перемещение шпиндельной бабки осуществляется от кулачка 6.

Если радиус кулачка будет увеличиваться, то шпиндельная бабка 4 будет двигаться вперед к люнетной стойке 2, если уменьшается, то под действием пружины 7 шпиндельная бабка 4 будет перемещаться в обратном направлении. При отходе шпиндельной бабки назад, пруток остается неподвижным, благодаря чему обеспечивается постоянство длины обрабатываемых деталей.

Около люнетной стойки веерообразно размещается 5 резцедержателей для закрепления резцов или какого-либо режущего инструмента.

Нумерация резцедержателей производится по часовой стрелке. Резцедержатели 1 и 2 помещены в качающемся суппорте или балансире 13 и работают от одного кулачка.

Резцы 3, 4, 5 установлены в резцедержателях на люнетной стойке и каждый работает от отдельного кулачка, причем все кулачки устанавливаются и закрепляются на одном распределительном валу 16. Обрабатываемый пруток 5 вставляется в люнет 3, цангу и предохранительную трубку 8, в которой имеется профрезерованный на всю длину паз. В паз входит флажок толкателя 11, к флажку прикреплен тросик. Второй конец тросика через систему блоков соединен с грузом 12. Под действием груза толкатель прижимает обрабатываемый пруток к упору, которым служит один из резцов, обычно отрезной.

Обработка на токарных автоматах продольного точения производится при обильном охлаждении смазывающей охлаждающей жидкостью. В качестве СОЖ используются: смазка универсальная среднеплавкая УС-2, масло индустриальное 20, масло индустриальное 12, смесь масла индустриального 20 и смазки УС-2.

Основными узлами автомата являются основание с приводом, на котором монтируются все узлы автомата, станина с распределительным валом, который предназначен для управления всеми движениями автомата, шпиндельная бабка, выполняющая функции вращения, продольной подачи и зажима обрабатываемого прутка, суппортная стойка с тремя вертикальными суппортами и люнетной группой, балансир с двумя горизонтальными суппортами, загрузочное устройство, электрооборудование. Главным движением автомата является вращение шпинделя с зажатым в нем обрабатываемым прутком. Вращение шпинделю передается от вала фланцевого электродвигателя через клиноременную передачу.

Распределительный вал при помощи кулачков и передаточных звеньев осуществляет:

-

Подачу шпиндельной бабки вдоль станины.

-

Поперечное перемещение вертикальных суппортов.

-

Качательное движение балансира относительно оси последнего.

-

Зажим и разжим обрабатываемого материала.

-

Продольную подачу шпинделей специальных дополнительных устройств.

§ 1.7. Конструкция станка.

1. Основание с приводом.

Основанием станка служит чугунная литая тумба коробчатой конструкции. К ее боковой стенке крепятся при помощи фланца электродвигатель. Верхняя часть тумбы, ограниченная бортом, служит для сбора охлаждающей жидкости изготовленных деталей и стружки. От дна корыта поднимаются выступы, к которым крепится станина с распределительным валом.

2. Станина и распределительный вал.

Станина – один из основных узлов автомата, на которой монтируются главнейшие механизмы станка. Станина имеет направляющие, по которым перемещается шпиндельная бабка. Вместе со станиной отлита редукторная коробка привода распределительного вала. В редукторной коробке находятся два вала с червяками, промежуточное червячное колесо, сменные колеса, червячное колесо распределительного вала и механизм ручного вращения распределительного вала.

На распределительном валу установлены:

дисковый кулачок подачи шпиндельной бабки, установленный между установочными кольцами и закрепляющей гайкой, постоянные кулачки зажима и разжима цанги, дисковые кулачки подачи вертикальных суппортов. Каждый кулачок закрепляется специальной гайкой.

Смазка опор распределительного вала производится периодически через масленки и смазочные отверстия, имеющиеся в каждой опоре. Смазка червячных пар в редукторе производится из масляных ванн разбрызгиванием, всех остальных трущихся поверхностей – через смазочные отверстия.

3. Шпиндельная бабка.

Предназначена для вращения, продольной подачи и зажима обрабатываемого материала. Корпус бабки – чугунная отливка, основание которой имеет направляющие в виде ласточкиного хвоста, служащие для перемещения по направляющим станины. Подача бабки вперед осуществляется от кулачков распределительного вала, а возврат в исходное положение – пружиной.

Шпиндельная бабка получает вращение от плоского ремня и шкива, насаженного на шпиндель и закрепленного гайкой. Полный шпиндель укреплен на двух опорах, передняя опора – бронзовый подшипник, задний – два радиально-упорных шарикоподшипников, воспринимающие осевую нагрузку на шпиндель.

Зажим и разжим цанги осуществляется при помощи двух рычажков.

4. Суппортная стойка.

На станине установлена суппортная стойка. Корпус стойки автомата представляет собой чугунную плиту, на передней стенке которой расположены 3 суппорта. Каждый суппорт состоит из чугунного корпуса с направляющими в виде ласточкиного хвоста и с цилиндрическим хвостом, вставленным в отверстие стойки и салазок с закрепленными на них резцедержателями и работает независимо от другого. Положение закрепленного резца можно регулировать в трех направлениях:

-

На глубину резания;

-

Вдоль оси изделия;

-

По центру изделия.

Подача вертикальных суппортов осуществляется с помощью рычагов, а возвратное движение – спиральными пружинами.

В середине корпуса суппортной стойки помещается люнет, который служит для поддержки обрабатываемого конца прутка и предохраняет последний от прогибания и вибрации, возникающих под действием сил резания.

На АПТ применяются:

а) вращающиеся регулируемые люнеты, с установкой шпинделя на опорах трения скольжения;

б) неподвижные регулируемые люнеты.

Во вращающемся люнете направляющая втулка вместе с прутком вращается, при этом она мало изнашивается, поэтому она долгое время может работать без перенастройки.

Несмотря на ряд недостатков вращающегося люнета, обработка профильного материала производится только на вращающемся люнете.

5. Балансир.

Так как в суппортной стойке не представляется возможным установить более трех суппортов, в целях расширения технологических возможностей автомата конструкция предусматривает специальное устройство – балансир, на котором дополнительно устанавливаются суппорта.

Качание корпуса балансира осуществляется одним общим кулачком, профиль которого выполнен таким образом, что с увеличением диаметра кулачка осуществляется подача переднего суппорта, а с его уменьшением – заднего.

Одновременно суппорты балансира работать не могут. Отвод одного суппорта совмещается по времени с подводом другого.

6. Механизм подачи прутка.

Узел механизма подачи прутка состоит из кронштейна и колонны с направляющей трубкой. Он служит для направления прытка материала и прижима его к упору во время зажатая в цанге шпиндельной бабки.