- •Общие вопросы материаловедения

- •Материалы производственного назначения, используемые в изделиях

- •Качество материалов и его оценка

- •Физические, химические и эксплуатационные свойства материалов

- •Вопросы для самоконтроля

- •Строение и свойства металлов

- •Дефекты в кристаллах

- •Кристаллизация

- •Строение металлического слитка

- •Аллотропия металлов

- •Металлические сплавы

- •Диаграммы состояния сплавов

- •Железо и сплавы на его основе

- •Система железо — цементит

- •Практическое применение диаграммы Fe – Fe3c

- •Углеродистые и легированные стали

- •Основы теории термической обработки

- •Четыре основные превращения в сталях

- •Закалка и отпуск

- •Отжиг и нормализация

- •Термическая обработка колес подвижного состава, рельсов, пружин, рессор, подшипников

- •Вопросы для самоконтроля

- •Термомеханическая обработка стали

- •Химико-термическая обработка и поверхностное упрочнение стали

- •Материал, термообработка, поверхностное упрочнениие, шлифовка и допускаемые напряжения тяговых зубчатых передач

- •Способы поверхностного упрочнения зубьев и шлифовка зубьев

- •Алюминий и сплавы на его основе

- •Антифрикционные (подшипниковые) сплавы на оловянной, свинцовой и цинковой основах

- •Медь и ее сплавы

- •Общая характеристика и классификация медных сплавов

- •Медно-никелевые сплавы

- •Порошковые металлические материалы

- •Защита металлов от коррозии

- •Металлические стекла

- •Титан и сплавы на его основе

- •Материалы из органических веществ

- •Рекомендуемая литература

-

Диаграммы состояния сплавов

Сплавы в подавляющем числе случаев находятся в состоянии, когда они обладают ограниченной устойчивостью. Истинное равновесие в практических условиях достигается редко. Состояние сплава зависит от внешних условий (например, температуры, давления) и характеризуется числом и концентрацией образовавшихся фаз. Для описания фазового состава сплавов в условиях, достаточно близких к равновесному состоянию, применяют диаграмму состояния.

Диаграмма состояния (фазового равновесия) сплава — графическое изображение соотношения между параметрами состояния (температурой, давлением, составом) термодинамически равновесной системы, в зависимости от концентрации компонентов (в процентах по массе или, реже, в атомных процентах) и температуры.

Диаграмма состояния показывает строение сплава в зависимости от соотношения компонентов и от температуры. Обычно применяют проекции диаграммы состояния на одну из координатных плоскостей при постоянном значении остальных параметров, например, на плоскость температура — состав при постоянном давлении.

Диаграммы состояния сплавов получают на основании данных экспериментальных исследований термического, микроскопического, рентгеноструктурного, магнитного и других анализов. Основным, наиболее простым и широко используемым является метод термического анализа. При этом анализе определяют температуру начала и конца затвердевания сплавов при переходе их из жидкого состояния в твердое, а также температуры всех фазовых превращений, происходящих в сплавах в твердом состоянии (например, полиморфизм).

Диаграмма состояния строится экспериментально по кривым охлаждения сплавов. В отличие от чистых металлов сплавы кристаллизуются не при постоянной температуре, а в интервале температур. Поэтому на кривых охлаждения сплавов имеется две критические точки (рис. 2.11.). В верхней критической точке, называемой точкой ликвидус (tл), начинается кристаллизация. В нижней критической точке, которая называется точкой солидус (tс), кристаллизация завершается.

|

|

|

|

|

Рис. 2.11. .кривые охлаждения сплавов: а) механической смеси; б) твердого раствора |

|

|

Кривая охлаждения механической смеси (рис. 2.11. а) отличается от кривой охлаждения твердого раствора (рис. 2.11 б) наличием горизонтального участка. На этом участке происходит кристаллизация эвтектики. Эвтектикой называют механическую смесь двух фаз, одновременно кристаллизовавшихся из жидкого сплава. Эвтектика имеет определенный химический состав и образуется при постоянной температуре.

Диаграмму состояния строят в координатах температура-концентрация. Линии диаграммы разграничивают области одинаковых фазовых состояний. Вид диаграммы зависит от того, как взаимодействуют между собой компоненты. Для построения диаграммы состояния используют большое количество кривых охлаждения для сплавов различных концентраций.

Полученные на кривых охлаждения характерные (критические) точки, фиксирующие начало и конец горизонтальных (изотермических) участков или перегибов, переносят в координаты температура — состав сплава. В получившихся на диаграмме областях записывают фазы или структурные составляющие. Линия диаграммы состояния на которой при охлаждении начинается кристаллизация сплава называется линией ликвидус, а линия на которой кристаллизация завершается — линией солидус.

Фазовый анализ кривых охлаждения проводят, используя правило фаз Гиббса (закон фаз): число равновесно сосуществующих в какой-либо системе фаз не может быть больше числа образующих эти фазы компонентов, плюс, как правило, 1 (для систем при Р = const).

|

|

|

|

|

Рис. 2.12. Диаграмма состояния системы А–В с непрерывными жидкими и твердыми растворами. Случай неограниченных твердых растворов компонентов, например, Сu и Ni (α) |

|

|

Правило фаз Гиббса связывает число существующих фаз Ф, число компонентов сплава К и число степеней свободы С в одно уравнение:

С = К – Ф + 1. (2.0)

В любой точке двухфазной области диаграммы состояния можно определить количество фаз, их процентное соотношение и концентрацию. Для этого используют правило отрезков (рычага), когда относительные количества равновесных фаз при заданной температуре обратно пропорциональны отрезкам коноды данного сплава. Практически в точке b

![]() ,

%, (2.0)

,

%, (2.0)

где Qж – содержание жидкой фазы; аb – отрезок, прилегающий к фазе твердого раствора, ас – длина коноды – линии, соединяющей две ноды, то есть фигуративные точки, соответствующие составу фаз (а и с) (рис. 2.12.).

В случае нерастворимости компонентов

![]() ,

%, (2.0)

,

%, (2.0)

то есть, если определяем количество жидкости, участвует отрезок, прилегающий к твердому компоненту, и наоборот (рис. 2.13).

|

|

|

|

|

Рис. 2.13. Диаграмма состояния сплава с компонентами, не образующими твердых растворов |

|

|

Степенями свободы (вариантностью) системы называются такие независимые параметры (температура, давление, концентрация), при изменении которых число фаз, находящихся в равновесии, не меняется.

Правило фаз Гиббса позволяет определить, какие параметры системы (например, температура и состав) можно изменить без изменения числа фаз, то есть безвариантно (нонвариантно) или с изменением (моно- и бивариантно).

При нонвариантном равновесии сплав из данного числа фаз может существовать только при постоянной температуре и определенном составе всех находящихся в равновесии фаз. Это означает, что превращение начинается и заканчивается при одной постоянной температуре.

Так, например, эвтектические и перитектические превращения, протекающие при участии трех фаз постоянного состава, соответствуют нонвариантному равновесию и протекают при постоянной температуре.

Диаграммы состояния одно- или двухкомпонентных систем — плоскостное изображение, на котором конкретные состояния системы характеризуются такими геометрическими образами, как точки и линии.

На диаграмме состояния двухкомпонентных систем на оси абсцисс точками указываются составы сплавов, а на двух осях ординат (каждая соответствует 100%-ному содержанию одного из компонентов) — их температура. Любая точка на диаграмме определяет фазовый и химический составы сплава, а также его структуру при данной температуре. Вертикальная линия соответствует определенному химическому составу. Вид диаграммы состояния двойной системы определяется взаимодействием ее компонентов в жидком и твердом состояниях (образованием жидких и твердых растворов, химических соединений и промежуточных фаз), а также наличием полиморфных превращений компонентов.

Диаграммы состояния первого типа относятся к сплавам, компоненты которых А и В неограниченно растворяются один в другом в жидком состоянии и не растворяются в твердом (рис. 2.14).

|

|

|

|

|

Рис. 2.14. Диаграмма состояния сплава с неограниченной растворимостью компонентов в жидком состоянии и отсутствием растворимости в твердом |

|

|

Выше линии асb сплав находится в жидком состоянии. При охлаждении сплава ниже линии ас (линия ликвидус) начинается кристаллизация компонента А и в области acd находится жидкий сплав и кристаллы компонента А. С понижением температуры увеличивается содержание кристаллов А и соответственно уменьшается содержание компонента А в жидком сплаве. При температуре, соответствующей линии dc (линия солидус), содержание компонентов в оставшемся жидком сплаве достигает значений, соответствующих точке с, и происходит затвердевание жидкого сплава.

При этом образуется механическая смесь из мелких равномерно распределенных кристаллов А и В, называемая эвтектикой. При первоначальной концентрации компонентов в жидком сплаве, соответствующей эвтектической точке с, происходит сразу переход жидкого сплава в эвтектику. Кристаллизация ниже линии cb (линия ликвидус) начинается вначале с компонента В, а затем при охлаждении до температур линии се (линия солидус) также образуется эвтектика. Ниже линии dсe (линия солидус) сплавы находятся в твердом состоянии. Микроструктуры сплавов с первым типом диаграммы состояния после равновесной кристаллизации соответствуют:

-

при концентрации компонентов эвтектической точки с — совокупности «зерен», образованных эвтектикой двух фаз;

-

при отклонении концентрации компонентов вправо или влево от концентрации эвтектической точки с — совокупности «зерен» эвтектики и зерен соответствующего избыточного компонента (вправо — А, а влево — В).

Диаграммы состояния второго типа характерны для сплавов, компоненты которых неограниченно растворяются один в другом и в жидком состоянии, и в твердом. Особенность сплавов с такой диаграммой состояния — отсутствие эвтектики (рис. 2.15).

|

|

|

|

|

Рис. 2.15. Диаграмма состояния сплава с неограниченной растворимостью компонентов в жидком и твердом состояниях |

|

|

Сплавы рассматриваемой системы после равновесной кристаллизации представляют собой совокупность зерен твердого раствора, и микроструктура в принципе ничем не отличается от микроструктуры чистого металла (рис. 2.16).

|

|

|

|

|

Рис. 2.16. Микроструктуры сплавов с неограниченной растворимостью компонентов в жидком и твердом состояниях |

|

|

Диаграммы состояния третьего типа относятся к сплавам, компоненты которых неограниченно растворимы в жидком состоянии и ограниченно в твердом (рис 2.17). Такой тип растворимости наиболее часто встречается в металлических сплавах. При образовании ограниченных твердых растворов различают два типа диаграмм состояния – с эвтектическим и перитектическим превращениями.

|

|

|

|

|

Рис. 2.17. Диаграмма состояния сплавов с неограниченной растворимостью компонентов в жидком и ограниченной в твердом состоянии (с эвтектическим превращением) |

|

|

На диаграмме состояния третьего типа с эвтектическим превращением ниже линии ad образуется твердый раствор (В в А), ниже линии be — твердый раствор (А в В). Максимальная растворимость компонента В в компоненте А в твердом состоянии соответствует отрезку zd. Линия adceb — линия солидус. В точке с образуется эвтектика. С понижением температуры ниже линии солидус растворимость компонента В в компоненте А уменьшается в соответствии с линией df, поэтому из твердого раствора выпадает компонент В в виде вторичного твердого раствора βвт компонента В в компоненте А. Соответственно ниже линии eq выпадает вторичный твердый раствор - αвт. Избыточная β-фаза чаще всего представляет собой химическое соединение.

При

эвтектическом превращении жидкость

кристаллизуется с образованием

двух фаз, а при перитектическом –

жидкость за счет реакции

с ранее выпавшими кристаллами образует

новый вид кристаллов.

На линии перитектики СРD

в

точке Р

происходит

реакция Ж

+ β → α, когда образуется твердый раствор

α состава Р

наряду

с раствором

β состава D

(рис.

2.18). Тогда

получим соотношение по правилу отрезков

![]() ;

;

![]() %.

%.

|

|

|

|

|

Рис. 2.18. Диаграмма состояния сплавов с перитектическим превращением |

|

|

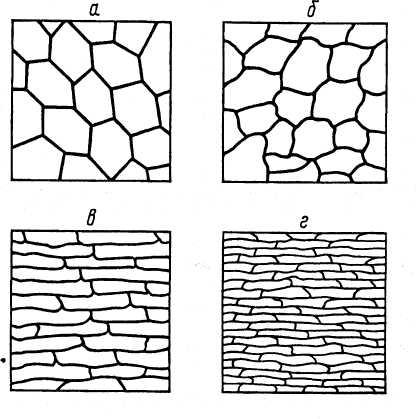

Характер возможных микроструктур таких сплавов после полной кристаллизации может быть следующим (рис. 2.19).

|

|

|

|

|

Рис. 2.19. Формы выделения избыточных фаз в двухфазных системах: а) пластинчатая; б) игольчатая; в) сферическая |

|

|

Твердые растворы чаще всего ограниченные, то есть имеющие предел растворимости. Элементы сверх этого предела переходят в эвтектику, а также могут образовывать химические соединения. Химические соединения, которые при повышении температуры разлагаются, являются неустойчивыми и поэтому не представляют практического интереса. Устойчивые соединения, сохраняющие свою оригинальную кристаллическую решетку до расплавления, играют роль самостоятельного компонента системы. Они обладают специфическими свойствами: чаще всего они хрупкие, но твердые, что широко используется на практике. Например, инструментальные стали содержат карбиды, нитриды, силициды и другие химические соединения, повышающие твердость и красностойкость (рис. 2.20).

|

|

|

|

|

Рис. 2.20. Диаграмма состояния сплавов с ограниченными твердыми растворами и химическими соединениями |

|

|

Пример построения диаграммы состояния для системы олово — цинк с анализом ее фазового и структурного состава представлен на рис. 2.21. Компоненты данной системы неограниченно растворимы друг в друге в жидком состоянии, а в твердом нерастворимы и образуют легкоплавкую эвтектику.

|

|

|

|

|

Рис. 2.21. Диаграмма состояния сплавов системы Sn – Zn (г) и кривые охлаждения: а) 100 % Sn; б) 4 % Zn + 96 % Sn; в) 9 % Zn + 91 % Sn; д) 60 % Zn + 40 % Sn; е) 100 % Zn |

|

|

Следует отметить, что все описанные изменения фазового и структурного состава, происходящие при охлаждении сплавов, обратимы, то есть они в обратном порядке совершаются также и при нагреве сплавов. Таким образом, проводить анализ фазового или структурного состояния сплавов можно и по кривым охлаждения, и по кривым нагревания. По диаграмме состояния конкретного сплава можно определить температуры кристаллизации и превращений в твердом состоянии и структуры сплавов при любой заданной температуре. Получаемая информация позволяет примерно оценить механические, физические и химические свойства сплава и правильно подобрать режимы термической обработки, обработки давлением, сварки и др., и, в конечном итоге, рационально выбрать материал для тех или иных изделий в зависимости от предъявляемых к ним требований.