- •Общие вопросы материаловедения

- •Материалы производственного назначения, используемые в изделиях

- •Качество материалов и его оценка

- •Физические, химические и эксплуатационные свойства материалов

- •Вопросы для самоконтроля

- •Строение и свойства металлов

- •Дефекты в кристаллах

- •Кристаллизация

- •Строение металлического слитка

- •Аллотропия металлов

- •Металлические сплавы

- •Диаграммы состояния сплавов

- •Железо и сплавы на его основе

- •Система железо — цементит

- •Практическое применение диаграммы Fe – Fe3c

- •Углеродистые и легированные стали

- •Основы теории термической обработки

- •Четыре основные превращения в сталях

- •Закалка и отпуск

- •Отжиг и нормализация

- •Термическая обработка колес подвижного состава, рельсов, пружин, рессор, подшипников

- •Вопросы для самоконтроля

- •Термомеханическая обработка стали

- •Химико-термическая обработка и поверхностное упрочнение стали

- •Материал, термообработка, поверхностное упрочнениие, шлифовка и допускаемые напряжения тяговых зубчатых передач

- •Способы поверхностного упрочнения зубьев и шлифовка зубьев

- •Алюминий и сплавы на его основе

- •Антифрикционные (подшипниковые) сплавы на оловянной, свинцовой и цинковой основах

- •Медь и ее сплавы

- •Общая характеристика и классификация медных сплавов

- •Медно-никелевые сплавы

- •Порошковые металлические материалы

- •Защита металлов от коррозии

- •Металлические стекла

- •Титан и сплавы на его основе

- •Материалы из органических веществ

- •Рекомендуемая литература

-

Способы поверхностного упрочнения зубьев и шлифовка зубьев

При механической обработке зубьев на поверхности их образуются растягивающие напряжения, которые, суммируясь с напряжением изгиба, способствуют появлению усталостных трещин.

Поверхностное упрочнение зубьев методом закалки токами высокой частоты или другим способом повышает сопротивляемость воздействия повторно-знакопеременным нагрузкам благодаря образованию благоприятных сжимающих напряжений по контуру зубьев. Кроме этого, поверхностное упрочнение зубьев повышает твердость и тем самым увеличивает сопротивляемость зубьев контактным напряжениям сдвига. На заводах транспортного машиностроения промышленности и МПС применяются различные способы упрочнения зубьев. Основные из них объемно-термоулучшенная закалка, секторная закалка, комбинированное упрочнение, цементация и контурная закалка.

Объемно-термоулучшенная закалка. При этом способе упрочнение достигается получением повышенной твердости и механических свойств в процессе термообработки заготовок. Такой способ применяется на Мытищенском машиностроительном заводе при изготовлении зубчатых колес для вагонов метрополитена и Люблинском литейно-механическом заводе и на заводах метрополитена. Этот способ не обеспечивает требуемой износоустойчивости, изгибной и контактной прочности зубьев.

Секторная закалка поверхностей зубьев. Впервые этот способ был применен на Коломенском машиностроительном заводе при изготовлении тяговых зубчатых передач для электровозов Сс и ВЛ19.

|

|

|

|

|

Рис. 9.1 Конфигурация зуба с секторной закалкой |

|

|

При этом способе производится упрочнение только рабочей поверхности зуба (рис. 9.1). В местах перехода от закаленной поверхности к незакаленной появляется концентрация напряжений, что служит основной причиной появления в этих местах усталостных трещин. Закалка поверхности производится токами высокой частоты или ацетилено-кислородным пламенем. Этот метод до настоящего времени применяется на НЭВЗе.

|

|

|

Рис. 9.2 Кривые выносливости на динамический изгиб зубьев шестерни тяговой передачи электросекций, изготовленных из стали 37ХН3А: 1 – улучшенные; 2 – улучшенные и закаленные только по рабочим поверхностям; 2Рmax – максимальная нагрузка на два зуба в m (нагрузка изменялась от 2Рmax до 2Рmin – 1); nц – число циклов нагружения , млн. |

|

|

Результаты сравнительных испытаний показали, что предел выносливости на изгиб от динамической нагрузки у зубьев, изготовленных из стали 37ХН3А с объемно-термоулучшенной закалкой в 1,1–1,2 раза больше, чем у зубьев с секторной закалкой (рис. 9.2).

Комбинированный способ поверхностного упрочнения зубьев. При этом способе рабочий участок профиля зубьев упрочняется закалкой токами высокой частоты, а поверхности впадин уплотняются накаткой роликами (рис. 9.3) давлением 8500–9500 кг двумя проходами. Этот способ имеет тот существенный недостаток, что практически нельзя совместить закалку рабочих поверхностей зубьев с обработкой роликом впадин между зубьями, так как рабочая поверхность имеет выпуклую или вогнутую форму, а обкатка – прямолинейную.

|

|

|

|

|

Рис. 9.3 Приспособление для накатки впадин шестерни |

|

|

В местах, где нет упрочнения закалкой или обкаткой, а также при обкатке роликом закаленного слоя появляются надрывы, что служит основной причиной образования в этих местах трещин.

Цементация. Одним из лучших способов поверхностного упрочнения зубьев является цементация, обеспечивающая высокую усталостную прочность зубьев наряду с высокими показателями их износоустойчивости и контактной прочности.

При этом способе производится упрочнение боковых поверхностей и впадин. Однако применение цементации связано с техническими трудностями особенно для зубчатых колес с большим диаметром, кроме этого, требуется высоколегированная цементируемая сталь. Поверхностное упрочнение зубьев после цементации производится нагревом в печи или токами высокой частоты по всему контуру. Этот способ применяется на многих заводах промышленности и МПС при изготовлении шестерен тяговых передач из стали марки 12ХН3А или 12ХН4А.

Контурная закалка зубьев. Этот способ поверхностного упрочнения по сравнению с цементацией является более экономичным и высокопроизводительным. Кроме того, он позволяет использовать простую углеродистую сталь вместо легированной. При этом способе так же, как и при цементации, производится упрочнение по всему контуру. Особенность этого способа заключается в том, что благодаря образованию благоприятных сжимающих напряжений по всему контуру зуба резко возрастает сопротивляемость повторно-знакопеременным нагрузкам не только рабочего участка, но главным образом основания (галтель) зуба.

Однако способ до настоящего времени не имел распространения, так как не было разработано технологии и не было специального закалочного оборудования. Перовский завод по ремонту электроподвижного состава в содружестве с работниками ЦНИИ МПС, московского автомобильного завода им. Лихачева и заводов авиационной промышленности разработал новую технологию поверхностного упрочнения рабочих поверхностей и впадин зубьев, т. е. по всему контуру (рис. 9.4).

|

|

|

Рис. 9.4 Конфигурация зуба с контурной закалкой |

|

|

Этот способ отличается тем, что в нем закалка производится не методом последовательного перемещения индуктора и беспрерывной подачи закалочной жидкости вдоль зуба, как это было ранее, а индуктор накладывается по всей длине зуба и нагрев впадины и двух поверхностей зубьев производится одновременно. Это дало возможность подбирать требуемые режимы времени и температуры нагрева, выравнивать ее, регулировать работу спрееров для охлаждения зуба, что позволило найти пути для борьбы с трещинообразованием.

Произведенные ЦНИИ МПС сравнительные испытания на изгибную выносливость зубьев шестерен моторных вагонов, изготовленных из стали 37ХН3А показали, что предел выносливости зубьев-с контурной закалкой в 2,8 раза больше, чем с объемной закалкой (рис. 9.5). Эксплуатация подтвердила эти выводы. Тяговые зубчатые-передачи с контурной закалкой имеют пробег 1000000–1500000 км и еще находятся в хорошем состоянии, в то время как с секторной закалкой после пробега 250000 – 300000 км требуют замены.

|

|

|

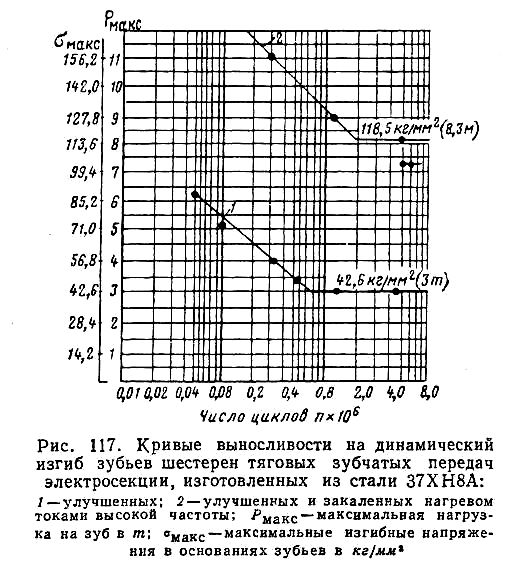

Рис. 9.5 Кривые выносливости на динамический изгиб зубьев шестерен тяговых зубчатых передач электросекций, изготовленных из стали 37ХН8А: 1 – улучшенных; 2 – улучшенных и закаленных нагревом токами высокой частоты; Рmax – максимальная нагрузка на зуб в m; σmax – максимальные изгибные напряжения в основаниях зубьев, кг/мм2 |

|

|

Закалка зубьев любым способом снижает класс точности. Произведенные измерения показали, что при закалке зубчатых колес токами высокой частоты по всему контуру зубьев точность их понижается на один-два класса по ГОСТ 1643–46.

Отклонения от точности изготовления неравномерны по окружности колеса и особенно большие отклонения получаются на зубьях, закаленных первыми и последними. Результаты измерений показывают необходимость введения шлифования зубьев после закалки для получения требуемой точности. Технология производства шлифовки больших зубчатых колес и венцов с прямыми зубьями впервые была освоена Перовским заводом. Опыт этого завода послужил: основанием для разработки ГОСТ 8855–58 на тяговые зубчатые передачи для электроподвижного состава и тепловозов магистральных железных дорог.