- •Общие вопросы материаловедения

- •Материалы производственного назначения, используемые в изделиях

- •Качество материалов и его оценка

- •Физические, химические и эксплуатационные свойства материалов

- •Вопросы для самоконтроля

- •Строение и свойства металлов

- •Дефекты в кристаллах

- •Кристаллизация

- •Строение металлического слитка

- •Аллотропия металлов

- •Металлические сплавы

- •Диаграммы состояния сплавов

- •Железо и сплавы на его основе

- •Система железо — цементит

- •Практическое применение диаграммы Fe – Fe3c

- •Углеродистые и легированные стали

- •Основы теории термической обработки

- •Четыре основные превращения в сталях

- •Закалка и отпуск

- •Отжиг и нормализация

- •Термическая обработка колес подвижного состава, рельсов, пружин, рессор, подшипников

- •Вопросы для самоконтроля

- •Термомеханическая обработка стали

- •Химико-термическая обработка и поверхностное упрочнение стали

- •Материал, термообработка, поверхностное упрочнениие, шлифовка и допускаемые напряжения тяговых зубчатых передач

- •Способы поверхностного упрочнения зубьев и шлифовка зубьев

- •Алюминий и сплавы на его основе

- •Антифрикционные (подшипниковые) сплавы на оловянной, свинцовой и цинковой основах

- •Медь и ее сплавы

- •Общая характеристика и классификация медных сплавов

- •Медно-никелевые сплавы

- •Порошковые металлические материалы

- •Защита металлов от коррозии

- •Металлические стекла

- •Титан и сплавы на его основе

- •Материалы из органических веществ

- •Рекомендуемая литература

-

Основы теории термической обработки

Термическая обработка – это совокупность операций нагрева, выдержки и охлаждения, проводимых в определенной последовательности с целью изменения внутреннего строения сплава и получения необходимых физико-механических свойств. В основе термической обработки лежат фазовые превращения в твердом состоянии.

-

Четыре основные превращения в сталях

В сталях основными являются три структуры:

-

аустенит – твердый раствор углерода в γ – Fe [Fe γ(С)];

-

мартенсит – пересыщенный, частично упорядоченный твердый раствор углерода в α – Fe [Fe γ(С)];

-

перлит – эвтектоидная смесь феррита и цементита [Feα + Fe3С].

Переход из одной структуры в другую характеризует основные превращения при термической обработке:

первое превращение – это превращение перлита в аустенит, которое происходит при нагреве: П→А

второе превращение – это превращение аустенита в феррито-цементитные смеси разной дисперсности в зависимости от скорости охлаждения: А→Ф+Ц;

третье превращение заключается в превращении аустенита в мартенсит А→М при быстром охлаждении (при закалке)

четвертое превращение заключается в разложении мартенсита при отпуске закаленной стали (М → продукты распада).

Любой технологический процесс термической обработки состоит из определенных комбинаций указанных четырех превращений.

Превращения в стали при нагреве - образование аустенита (I превращение).

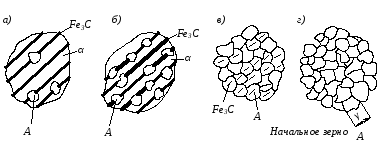

Превращение П → А - процесс кристаллизационного типа и подчиняется закономерностям кристаллизации, т. е. зарождаются и растут центры новой фазы (А) (на рис. 6.1: а - зарождение новой фазы аустенита в зерне перлита; б, в - рост фазы аустенита и степень растворения цементита (Fe3С) в аустените Feγ(С); г - получение гомогенного начального зерна аустенита).

|

|

|

|

|

Рис. 6.1 Последовательность превращения П → А |

|

|

Превращение состоит из двух параллельно идущих процессов:

-

полиморфного Feα→ Feγ превращения;

-

растворения цементита (Fe3С) в аустените Feγ(С).

Превращение П→А может идти изотермически при температуре 727 °С и при непрерывном нагреве. Время превращения П→А зависит существенно от степени перегрева (нагрева выше А1). С увеличением перегрева уменьшается размер критического зародыша аустенита, увеличивается скорость возникновения зародышей и скорость их роста, происходит измельчение зерна стали, что используется в практике термической обработки (отжиг, закалка).

В доэвтектоидных сталях при нагреве от А1 до А3 происходит превращение избыточного феррита в аустенит (рис. 6.2). В заэвтектоидных сталях при нагреве от А1 до Аст происходит растворение цементита вторичного (Fe3С) в аустените. При этом выравнивается концентрация углерода и укрупняется зерно аустенита (рис. 6.2).

Температура нагрева под закалку для доэвтектоидной стали не должна превышать А3 + (30…50 °С). Для заэвтектоидной стали не должна превышать А1 + (30...50 °С). Нагрев заэвтектоидной стали до температуры, значительно превышающий А3 и Аст, приводит к образованию крупного действительного зерна. Такой нагрев называют перегревом.

Нагрев до еще более высоких температур в окислительной атмосфере сопровождающийся образованием по границам зерен окислов железа с частичным оплавлением, называется пережогом.

|

|

|

|

|

Рис. 6.2 Фрагмент диаграммы железо - цементит |

|

|

Перегрев и пережог являются браком при термической обработке. Причем перегрев можно исправить охлаждением и последующим повторным нагревом до необходимой температуры, а пережог является неисправимым браком.

Мелкозернистые стали имеют значительно более высокую вязкость, несколько более высокую прочность и твердость в сравнении с крупнозернистыми. Крупнозернистые стали имеют также ряд преимуществ. Эти стали имеют лучшую прокаливаемость; жаропрочные аустенитные стали с крупным зерном лучше сопротивляются ползучести.

Превращения в стали при охлаждении (II превращение)

При медленном охлаждении происходит эвтектоидное превращение аустенита Feγ(С)→ Feα + Fe3С; А→Ф+ЦII

Распад аустенита состоит из двух одновременно протекающих процессов: перехода Feγ→ Feα и образования цементита Fe3С.

При перлитном превращения ведущей фазой является цементит (Fe3С). Зарождение зародыша Fe3С происходит на границе зерна (рис. 6.3), далее пластинка прорастает в середину зерна, а соседние участки обедняются углеродом и образуется феррит.

|

|

|

|

|

Рис. 6.3 Последовательность превращений при охлаждении: а - первичные пластинки цементита в феррите; б - вторичные пластинки цементита в феррите; в – колонии перлита |

|

|

Структуру феррито-цементитной смеси различной дисперсности называют перлитом, сорбитом, трооститом.

Дисперсность структуры определяет механические свойства стали: перлит имеет твердость 200НВ, сорбит – 300НВ, троостит – 400НВ Перлитом называют механическую смесь кристаллов феррита и цементита (рис. 6.4, а).

|

|

|

|

|

Рис. 6.4. Структуры феррито-цементитной смеси различной дисперсности |

|

|

Сорбитом называют более мелкую (дисперсную), чем перлит, механическую смесь феррита и цементита (рис. 6.4, б). Сталь, в которой преобладает структура сорбита, обладает высокой прочностью и пластичностью. Троостит представляет собой очень тонкую смесь феррита и цементита (рис. 6.4, в), отличается от перлита и сорбита очень высокой степенью дисперсности составляющих. Сталь со структурой троостита обладает повышенной твердостью (НВ 330—400), достаточной прочностью, умеренной вязкостью и пластичностью.

Таким образом, основным фактором, определяющим свойства образующихся структур, является температура превращения. Если на кривую нанести лучи (термические линии охлаждения), то получим следующую схему (рис. 6.5).

|

|

|

|

|

Рис. 6.5 |

|

|

При медленном охлаждении образца луч V1 пересечет кривые I и II в точках а1, и b1 При этих температурах происходит превращение аустенита в перлит. При большей скорости охлаждения луч V2, пересечет кривые в точках а2 и b2, и аустенит полностью превратится в сорбит. При еще больших скоростях охлаждения луч V3, проходит через точки а3, и b3, и образуется новая структура - троостит.

Далее по мере ускорения процесса охлаждения лучи будут все круче (линии V4 и V5.) и первое превращение аустенита в троостит не успеет закончиться. Оставшаяся часть переохлажденного аустенита (точки а4 и а5,) начнет превращаться в троостит с мартенситом. Наконец, при больших скоростях охлаждения, когда луч Vкр касается кривой I (начала распада аустенита) и пересекает горизонталь Мн, в стали получается только мартенсит. Скорость охлаждения, при которой в закаливаемой стали из аустенита образуется только мартенсит, называют критической скоростью закалки. Чтобы закалить сталь, ее охлаждают со скоростью, не меньшей, чем критическая (например, V6).

Мартенситное превращение ( III превращение)

Мартенситное превращение в отличие от перлитного имеет бездиффузионный характер. Мартенсит является основной структурой закаленной стати. Он имеет высокую твердость, зависящую от содержания углерода в стали. Чем больше содержится углерода в мартенсите, тем выше твердость в стали. Так, например, для стали с содержанием 0,4% углерода твердость мартенсита составляет HRC 52-54, а для стати с содержанием углерода 1,0% - HRC 62-64.

Мартенсит имеет совершенно отличную от других структур природу. При резком переохлаждении углерод не успевает выделиться из твердого раствора (аустенита) в виде частичек цементита, как это происходит при образовании перлита, сорбита и троостита. В этом случае происходит только перестройка решетки γ-железа в решетку α-железа. Атомы углерода остаются в решетке α-железа (мартенсите) и поэтому сильно ее искажают.

Такую искаженную кристаллическую решетку называют тетрагональной, в которой один параметр с больше другого а и, следовательно, отношение параметров с/а>1. Степень искаженности (тетрагональности) зависит от содержания углерода в стали: она тем выше, чем больше углерода в стали. Следовательно, мартенсит представляет собой твердый раствор углерода в α-железе, которое способно растворять небольшое количество углерода (до 0,02%), а в мартенсите углерода столько, сколько его содержится в аустените этой стали, поэтому мартенсит является твердым раствором α-Fe, перенасыщенным углеродом.

|

|

|

|

|

Рис. 6.6 Микроструктуры мартенсита |

|

|

Мартенсит имеет характерное игольчатое строение (рис. 6.6, а). Чем мельче зерна аустенита, тем мельче получаются зерна мартенсита (рис. 6.6, б). Такая структура характерна для правильно закаленной стали.

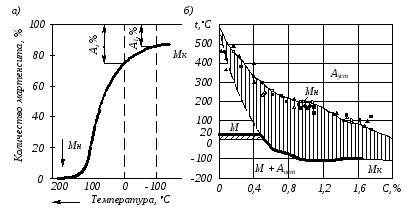

Для аустенитно-мартенситного превращения характерно то, что оно происходит в интервале температур. Начинается превращение при температуре Мн, а заканчивается при более низкой температуре Мк. Чем больше в стали углерода, тем ниже температура точек Мн и Мк (рис. 6.7). При содержании углерода более 0,6 % мартенситное превращение оканчивается при температурах ниже нуля.

|

|

|

|

|

Рис. 6.7 |

|

|

Однако при температуре конца мартенситного превращения (точка Мк) не происходит полного образования мартенсита. Аустенит А частично остается не превращенным в мартенсит и называется остаточным аустенитом. В конструкционных углеродистых статях остаточный аустенит составляет 5 %. Закаленные высокоуглеродистые стали содержат большее количество остаточного аустенита – до 12 %.

Итак, особенностями мартенситного превращения являются:

1) бездиффузионный сдвиговый механизм;

2) ориентированность кристаллов в пространстве;

3) ультразвуковая скорость образования порции кристаллов мартенсита;

4) тетрагональность решетки (с/а);

5) незаконченность превращения А → М;

6) необратимость превращений А → М;

7) очень высокая твердость мартенсита (HRC 55-65) и хрупкость из-за повышенной плотности дефектов (дислокаций) внутри кристалла мартенсита.

Превращения в закаленной стали при нагреве (IV превращение)

Различают 4 основных превращения при нагреве закаленной стали (рис. 6.8). Все процессы идут внутри мартенситных пластин (игл) поэтому характер игольчатой структуры сохраняется до высоких температур.

|

|

|

|

|

Рис. 6.8 Дилатометрическая кривая отпуска закаленной стали |

|

|

Первое превращение при отпуске происходит в интервале 80-200°С и называется «двухфазным» или «гетерогенным» расплавом мартенсита. Выделяются тончайшие пластины карбида, уменьшается степень тетрагональности с/а→1, образуется «отпущенный мартенсит». Это превращение сопровождается сокращением объема образца.

Второе превращение происходит в интервале от 200 – 300 °С. Одновременно идут процессы:

-

образуются карбиды железа, когерентно связанные с решеткой мартенсита;

-

остаточный аустенит переходит в «отпущенный мартенсит» (бейнит нижний). Процесс сопровождается увеличением объема;

-

продолжается выделение углерода из мартенсита (с/а→1);

-

начинается карбидное обособление - образование карбида железа по схеме: FexС→ Fe2С→ Fe5С→ Fe3С.

Третье превращение происходит в интервале от 350–450 °С. Увеличивается скорость диффузии, карбид железа выделяется из решетки мартенсита. Степень тетрагональности с/а →1. Образуется дисперсная смесь феррита и цементита (троостит отпуска).

Четвертое превращение происходит выше 400–450 °С. Растут частицы карбида (коагуляция) и сливаются, округляются. Тонкая феррито-цементитная структура превращается при температуре 600–650 °С в перлит.