- •1 Вопрос

- •2 Вопрос

- •3 Вопрос

- •Вопрос №6 Показатели качества продукции

- •Вопрос №7 Оценка уровня качества продукции

- •Вопрос №8

- •Этапы формирования качества продукции

- •Цикл управления качеством

- •10. Статистический анализ точности и стабильности технологических процессов

- •Вопрос 11.

- •Вопрос 12.

- •Выбор контрольных карт

- •Вопрос 13.

- •Причинно-следственная диаграмма (диаграмма Ишикавы) Контрольные листки

- •Гистограммы

- •Диаграммы разброса

- •Анализ Парето

- •Стратификация

- •"Семь инструментов" управления качеством

- •Причинно-следственная диаграмма (диаграмма Ишикавы)

- •Контрольные листки

- •Гистограммы

- •Диаграммы разброса

- •Анализ Парето

- •Стратификация

- •Контрольные карты

- •19. Древовидная диаграмма

- •6.2 Стандарты качества программного обеспечения.

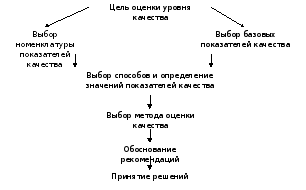

Вопрос №7 Оценка уровня качества продукции

Для управления качеством продукции и его повышением необходимо оценивать уровень качества. Область деятельности, связанная с количественной оценкой качества называется квалиметрией.

Оценка уровня качества является основой для выработки необходимых управленческих воздействий в системе управления качеством продукции.

В общем виде оценка уровня качества может быть представлена следующими этапами (рис. 16):

Содержание этапов и объем работ на каждом из них зависит от оценки качества.

Вопрос №8

(не уверена в этом ответе, но в интернете все ссылаются на петлю качества. Найдете лучше - говорите)

Этапы формирования качества продукции

Управление качеством продукции включает в себя следующие этапы:

1) Определение цели, этапов и методов ее достижения

2) Реализация задуманного

3) При реализации задуманного проверить, насколько точно достигаются цели

4) В случае отклонений принять меры по корректировке намеченного плана

Таким образом "управление- планирование-осуществление контроля-управляющее воздействие" -это цикл. Этот цикл был предложен Э.Демингом

PDCA -Plan-do-check-action

Цикл управления качеством

Рисунок 1.3 - Петля качества

Рисунок 1.4 – Управление качеством на предприятии

При управлении качеством продукции на предприятии можно выделить, следующие функции:

1) Функция планирования проектирование использования руководством

предприятия стратегии и тактики при анализе результатов исследования рынков сбыта, качества эффективности капитальных затрат, технического уровня своего предприятия, предполагаемой себестоимости и ожидаемой реализации). Этот этап также подразумевает определение уровня качества изделия, качество конструкции, воплощенное в цифровые значения установленных нормативов : внешний вид, условия эксплуатации и т.д. облекаются в форму чертежей, технической документации для того, чтобы этим могли пользоваться при изготовлении.

2) Осуществление (изготовление). Эта функция предусматривает

проектирование технологических процессов, определение вида используемого оборудования и машин, а также методов контроля и работы; здесь же предусматривается тренировка и обучение исполнителей работ. Все это в комплекте преследует цель сохранить степень соответствия продукции техническим требованиям или, по возможности, улучшить эти показатели.

3) Функция контроля осуществляется как на стадии изготовления, так и

путем выявления истинных достоинств товара после поступления его на рынок.

4) Функция управляемого воздействия подразумевает меры по

реализации продукции и соблюдению способов продажи товаров, предусматривающих производственные планы; сюда входит также проведение мероприятий по техническому обслуживанию продукции, когда реализуемый товар не отвечает требуемым качествам; еще эта функция включает в себя сбор информации о качестве реализуемого товара, выявление возможностей улучшения качества, улучшение мнения потребителей о качестве с целью корректировки производства.

Билет 9

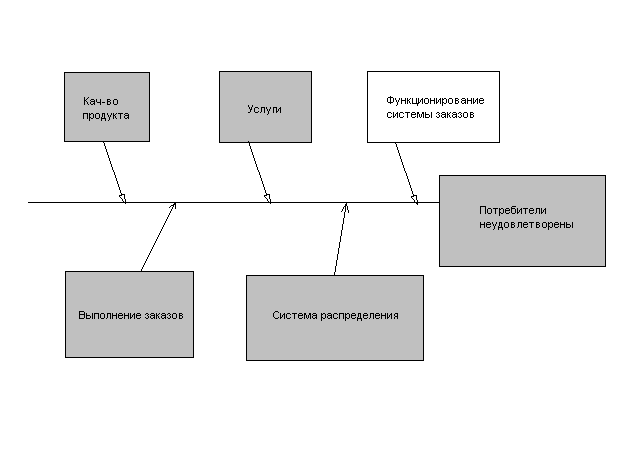

Для производства качественных изделий необходимо наиболее важным показателем качества (являющимся следствием) поставить в соответствие различные факторы производства (составляющей системы причинных факторов). Затем через воздействие на отрицательные факторы правильно подобранным мерами процесс вводят стабильное состояние. Для этого важно понимать и контролировать зависимость между характеристиками качества (следствием) и параметрами процесса (системой причинных факторов). При этом удобно использовать причинно-следственную диаграмму, которую из-за своего внешнего вида часто называют «Рыбьей костью» или «рыбьим скелетом».

Как показано на рис., показатели качества, являющиеся “хребтом” этого скелета и в то же время следствием (результатом) различных причин (факторов), - причины А, причины В и т.д. На рисунке они обозначены стрелками, которые называют “Большими костями”. Эти причины являются, в свою очередь, следствием других причин А1, А2 (для следствия А), В1, В2 (для следствия В) и т.д. (“средние кости”). Все они также обозначены стрелками, направленными к соответствующим следствиям. Вторичным причинам могут соответствовать третичные причины - и т.д. (“малые кости”).

“Большие кости” соответствуют главным причинам или причинам 1-ого уровня, а “средние” и “малые” – причинам более низкого уровня.

При поиске причин важно помнить, что показатели кач-ва, являющиеся следствием процесса, обязательно испытывают разброс. Поиск факторов, вызывающих особенно большое влияние на разброс показателей кач-ва изделия (то есть, на результат), называют исследованием причин.

Таким образом, причинно-следственная диаграмма позволяет выявить и тематизировать различные факторы и условия (например, исходные материалы, условия операции, станки и оборудование, операторы), оказывающие влияние на рассматриваемую проблему (на показатели кач-ва).

В настоящее время причинно-следственная диаграмма, являясь одним из инструментов контроля кач-ва, используется во всём мире, применительно не только к показателям кач-ва продукции, но и к другим областям. На рисунке приведены для примера важнейшие возможные причины, влияющие на результат неудовлетворённости потребителя (следствия).

Можно предложить процедуру её построения, состоящую из следующих основных этапов.

Этап 1: Определите показатель качества, то есть тот результат, который вы хотели бы достичь.

Этап 2: Напишите выбранный показатель качества в середине правого края чистого листа бумаги. Слева направо проведите прямую линию (“хребет”), а записанный показатель заключите в прямоугольник. Напишите главные причины, которые влияют на показатель кач-ва, заключите их в прямоугольники и заключите их в прямоугольники и соедините с “хребтом” стрелками в виде “больших костей хребта” (главных причин).

Этап 3: Напишите вторичные причины, влияющие на главные причины (“Большие кости”) и расположите их в виде “средних костей”, примыкающих к “большим”. Напишите причины третичного порядка, которые влияют на вторичные причины, и расположите их в виде “мелких костей”, примыкающих к “средним”.

Этап 4: Проранжируйте причины (факторы) по их значимости, используя для этого диаграмму Парето, и выделите особо важные, которые предположительно оказывают наибольшее влияние на показатель кач-ва.

Этап 5: Нанесите на диаграмму всю необходимую информацию: её название; наименование изделия, процесса или группы процессов; имена участников процесса; дату и т.д.

После того, как вы завершили построение диаграмму, следующий шаг – распределение причин по степени их важности. Не обязательно все причины, включённые в диаграмму, будут оказывать сильное влияние на показатель кач-ва. Обозначьте только те, к-е на ваш взгляд, оказывают наибольшее воздействие.

Для облегчения построения причинно-следственной диаграммы следует начинать с определения основных причин, а затем переходить к её детальному построению причинно-следственной диаграммы. В обоих случаях необходимо обеспечить наиболее возможное число причин.

Диаграмма Исикавы предназначена для классификации влияющих на свойство факторов по нескольким наиболее распространённым группам. На первом этапе выделено 4 такие группы факторов, связанные с:

- Машинами и механизмами, с помощью которых вып-ся работа;

- Методами работы;

- Используемыми в работе материалами;

- Человеком, выполняющим работу.

Позже в диаграмму стали добавлять группу причин, связанных с методами менеджмента, применяемыми в работе, а также группу причин, связанных со средой, в которой производится работа.

К каждой группе относят соответствующую причину (фактор), найденный при мозговом штурме.