- •Тульский государственный университет кафедра “Электротехника и электрооборудование” Проектирование электротехнических устройств

- •2.Оценка решения, целью которой является сравнение однотипных объектов для их выбора или для сопоставления абсолютных значений их свойств с требуемыми.

- •Измерительное устройство

- •Отказы элементов и систем

- •Расчет сварных односторонних швов на срез выполняется по формуле

- •Где []cр.- допускаемое напряжение на срез для соответствующего шва.

- •Тогда внутренний диаметр резьбы

- •Решение :

- •Опоры на шарикоподшипниках

Отказы элементов и систем

Интенсивность отказов изделия указывается при наличии краевых условий нагружения. При этом различают нагрузки со стороны окружающей среды и функциональные нагрузки (напряжение, ток, мощность, вращающий момент, момент трения и др.). В зависимости от типа изделия эти нагрузки по разному влияют на надежность. При дополнении интенсивности отказов данными о средней наработке на отказ или вероятности безотказной работы необходимо помнить, что рабочее или нерабочее состояние конкретного элемента не зависит от состояния других элементов системы, т.е. считается, что элементы не оказывают влияния друг на друга или, другими словами, функциональная структура не влияет на надежность изделия. Конечно, такой принцип справедлив не всегда: например, для электронных элементов он соблюдается в полной мере, для механических, электромеханических – в отдельных случаях.

При указанном условии надежность системы может быть расчитана по интенсивности отказов элементов с учетом их взаимосвязей. По типу этой связи различают системы с последовательным и параллельным включением элементов.

1.Отказ систем с последовательно включенными элементами происходит при отказе хотя бы одного элемента, т.е. безотказность работы ЭТУ предполагает, что все его элементы функционируют нормально. Тогда

или

или

,

,

где n – число элементов

Отсюда

Вероятность отказа

Если

Ri=R, т.е. вероятность отказа всех элементов

одинакова, то

![]() и падает с ростом числа элементов.

и падает с ростом числа элементов.

Например, пусть Ri=0,99. Тогда

при

![]() ,

,

при

![]() ,

,

при

![]() .

.

2.Системы с параллельным включением элементов имеют, по меньшей мере, один резервный элемент; поэтому система работоспособна, пока работает хотя бы один ее элемент, таким образом, в таких системах имеется структурное резервирование (по надежности, а не по функциональной структуре). Если r-число одинаковых элементов для выполнения конкретной функции, то r-1 – кратность резерва.

Если параллельно включенные элементы постоянно выполняют свою функцию, то говорят о горячем резерве, если работает один элемент и при выходе из строя заменяются другим – о холодном резерве. Вероятность безотказной работы системы с горячим резервом рассчитывается по вероятности безотказной работы всех резервных элементов, т.е. по отказу всех r элементов. Следовательно, вероятность отказа системы равна произведению соответствующих вероятностей отказа элементов:

или

или

Если все элементы одинаковы (Ri=R) то

![]()

При постоянстве интенсивности отказов отсюда следует, что:

![]()

Таким образом, при r>1 вероятность безотказной работы системы больше. При большом числе параллельных элементов Rс увеличивается незначительно; поэтому на практике выбирают r=2...4 и проводят резервирование только тех ЭТУ, где требуется безотказность работы и ремонт которых производится через определенные промежутки времени.

При использовании резервирования необходимо выбрать уровень его осуществления – уровень элементов, подсистем или всего изделия. Наибольшая вероятность безотказной работы обеспечивается на уровне элементов. Применение резервирования ограничено следующими обстоятельствами:

-увеличением затрат при проектировании и производстве,

-увеличение массо – габаритных характеристик,

-увеличением расхода энергии,

-необходимостью применения детектора отказов и переключающих устройств (при холодном резерве),

-невозможностью применения по физическим и структурным соображениям.

Повышение надёжности.

Вопросы обеспечения требуемой надежности (равно как и ее повышение по сравнению с имеющимися устройствами) рассматриваются на различных этапах проектирования. Результаты такого рассмотрения находят отражение в соответствующей конструкторской документации в виде перечня необходимых мероприятий. При этом различают предупредительные (активные) и последующие (пассивные) мероприятия.

При их разработке учитывают следующие факторы:

1.Продолжительность операции и срока службы изделия.

Из ранее изложенного следует, что для повышения вероятности безотказной работы необходимо уменьшать срок службы, что не всегда можно сделать по ряду соображений. Поэтому основная задача в этом случае состоит в том, чтобы использовать те принципы работы ЭТУ, которые позволяют за меньшее время выполнить функции того же или большего объема, т.е. сокращать время на проведение операции без сокращения срока службы. Самый простым способом осуществления такого требования является отключение отдельных блоков, подсистем или систем СЭО ЛА на определенный период. Однако при этом необходимо учитывать, что повторяющиеся включения – выключения могут привести и к снижению надёжности из-за ударов, пиков энерго – потребления и т.д.

2.Основные периоды эксплуатации: приработка, нормальное функционирование, старение.

Для своевременного и более полного предотвращения приработочных отказов необходимо предусмотреть возможность апробирования конструктивных элементов в автономно работающих функциональных узлах НТС. В этом смысле особенно благоприятным является модульное построение конструкций.

При расчете надежность промышленного образца необходимо учитывать наличие на опытном производстве «механиков-звёзд», которые могут собрать изделие даже при ошибках в чертежах. Поэтому надо протоколировать каждую ошибку и сообщать о ней конструктору. Опытный образец используют для проверки конструкторской документации, а потом отправляют в лом. Однако его можно использовать и в дальнейшем для определения срока службы определённых элементов или функциональных узлов.

При определении времени прекращения приработочных отказов ориентируются на математическое ожидание M этого времени.

Интенсивность отказов в фазе приработки равна (см. рис.9)

![]()

где 0 – начальная интенсивность отказов

с – случайные отказы (на этапе нормального функционирования).

Дифференцируя это выражение, получим:

т.е. при t=0, tg=-0/M.

Из рис.9 имеем: tg(2-)=-tg=(с+0)/Tп,

где Тп – время прекращения приработочных отказов

Приравнивая значения tg, получим:

Тп=М(1+с/0).

Так как в реальных изделиях отношение с/0«1, то

Тп=М,

т.е. время приработки равно математическому отношению.

В качестве ориентировочного значения для полного времени прекращения отказов принимают значение Тп=(3..5)М.

В период нормального функционирования ЭТУ отказы имеют случайную природу, их интенсивность минимальна. Поэтому, какие – либо мероприятия по повышению надежности здесь не проводятся.

Явления старения или износа могут быть предотвращены или задержаны с помощью компенсации и техобслуживания. Компенсация может быть получена с помощью управления или регулированная, причем при управлении используют взаимно компенсирующие друг друга характеристики взаимодействующих элементов, чтобы выполнение их общей функции как можно дольше оставалось неизменным. Например, стабильность постоянной времени резистора и конденсатора может быть обеспечена за счет увеличения сопротивления или уменьшения емкости. Регулирование требует наличия соответствующего контура и возможно в любом случае в отличие от управления, которое может быть реализовано только для определенных конструкций.

Техобслуживание может быть корректирующим (заранее не планируемым) или предупредительным; для механических систем целесообразно второе. Важно своевременно и полностью, т.е. по типам заменять элементы на пределе усталости и изношенности. Если надежность должна быть повышена, то необходимо заменять все элементы одного типа (при условии равенства их нагрузок) даже, если они сохраняют работоспособность. Поэтому корректирующее техобслуживание (ремонт, при котором заменяется лишь вышедший из строя элемент) не является эффективным средством повышения надежности в фазе старения.

Повышение надёжности.

3.Внутренние и внешние условия эксплуатации.

Мероприятия, учитывающие внутренние условия функционирования НТС определяются его принципом действия. Известно, что с помощью «сомнительных» элементов можно собрать довольно надежную систему и, напротив, безнадежно надеяться, что плохо продуманная система может быть первоклассной за счет использования лучших деталей. Таким образом надежность в этом случае зависит от конструкторской подготовки производства.

Научное конструирование включает в себя:

-тщательное уточнение задачи;

-точное описание функции на возможно более высоком уровне абстрагирования;

-выявление подсистем и отношений между ними;

-поиск самых простых структур, имеющих минимальное количество элементов и отношений;

-в использование структурного резервирования в форме нагруженного (горячего) или ненагруженного резерва, если связанные с этим расходы приемлемы (для механических систем нагруженный резерв – на уровне элементов, на уровне подсистем – ненагруженный резерв). Например, сдвоенные контакты реле – нагруженный резерв, два аккумулятора – ненагруженный резерв). Главное исключить бесполезное резервирование, когда несколько элементов выполняют одну частную функцию, хотя это и не требуется. Эта избыточность ведет к ухудшению работы изделия.

-обеспечение удобства техобслуживания за счет легкого доступа и высокой ремонтопригодности;

-исключение излишней плотности расположения элементов и установки движущихся деталей; там, где это невозможно, выбирать вид движения рангу (т.е. более надежный) из перечисленных: изгиб, непрерывное обкатывание, пульсирующее обкатывание, скольжение, ударное движение;

-максимально использовать стандартные (оправдывающие себя) элементы и системы;

-предотвращать необходимость смазки.

Мероприятия, учитывающие внешние условия, делятся на технические и организационные. Необходимо учитывать технические, физические, биологические и климатические условия эксплуатации НТС.

-не создавать универсальные изделия для любых условий окружающей среды (создавать различные варианты);

-обеспечивать защиту устройств от основных воздействий окружающей среды (экранирование, демпфирование и т.д.);

-предусматривать простое, наглядное и не требующее профессиональных знаний обслуживание.

4.Действующие нагрузки.

П роводимые

мероприятия ориентируются на график

зависимости интенсивности отказов от

нагрузок и работоспособности ЭТУ:

роводимые

мероприятия ориентируются на график

зависимости интенсивности отказов от

нагрузок и работоспособности ЭТУ:

Рисунок 10 – график интенсивности отказов

Из графика следует, что область отказов тем меньше, чем больше работоспособность изделия (за счет увеличения размеров деталей или их недогрузки) и чем меньше колебания нагрузки и производительности, т.е. при малом рассеянии (сужении кривых). Рассеяние работоспособности зависит от качества изготовления, рассеяния значений нагрузки определяется условиями окружающей среды и эксплуатации, а также принципом действия НТС. Поэтому для повышения надежности можно использовать:

-метод недогрузки, при этом надо иметь в виду, что иногда недогрузка ведет к уменьшению срока службы;

-ограничения колебаний нагрузки;

-ограничение колебаний работоспособности элементов с помощью технологических мероприятий;

Определение параметров надежности.

Наряду с математическими моделями теории надежности используют инженерно-технические и экспериментальные методы расчета параметров.

инженерно – технические методы.

1.Метод дерева погрешностей.

Путем анализа логических связей структура надежности НТС представляется так, чтобы при известных отказах конструктивных элементов можно было оценить надежность. Этот метод позволяет выявить слабые места, а также провести качественную и количественную оценку.

2. Техническое диагнозирование.

С помощью измеряемых параметров технического изделия производится оценка его имеющегося повреждения и определяемого срока службы. Методы технического диагнозирования применяются как для выборочных испытаний при выявлении потенциально ненадежных элементов еще до их эксплуатации, так и для проверки уже эксплуатируемых изделий.

3.Технический анализ причин отказов – исследование вышедших из строя систем и конструктивных элементов и построение цепочки «нагрузка – повреждение – отказ» с учетом условий их изготовления.

4.Метод контрольных таблиц: составляется программа обеспечения надежности изделия от его разработки до эксплуатации. Для этого используют инженерно – технические, математические и экспериментальные методы расчета надежности, а также правила контроля качества, хранения и транспортирования, инструкции по эксплуатации и уходу.

Экспериментальные методы.

1.Эксплуатационные испытания.

Изделия подвергаются номинальной нагрузке при имитации возможно большего числа реально действующих влияющих факторов с целью определения надежности.

2.Ускоренные испытания.

Предусматривают повышение нагрузки выше номинальной для «сжатия» срока службы и уменьшения времени приработочных отказов. Однако из-за неясностей взаимосвязей между сроком службы и нагрузкой эти испытания не рекомендуются для количественного определения параметров надежности.

3.Испытания под напряжением.

Проводятся при нагрузках, близких к предельным, для определения запаса прочности, а также выявление слабых мест и отказов.

Различия параметров надежности разных конструкторских элементов ЭТУ и трудности их определения требуют применения различных методов (при их комбинации).

Лекция 6. Художественно – конструкторское решение НТС

-

Художественно – конструкторское решение НТС.

-

Функции изделия, обусловленные его формой.

-

Средства и способы воздействия на ощущение.

-

Средства и способы воздействия на ощущение.

-

Любое изделие считается хорошим, если соответствует своему назначению, а его применение осуществляется способом, наиболее отвечающим потребностям потребителя. Функции изделия вытекают из взаимосвязей с окружающей средой, необходимых для его применения; форма (конструкторское решение) изделия полностью отвечать этим функциям и соответствует условиям его изменения. Взаимосвязь и взаимное влияние формы и содержания будущего изделия определяются общественными условиями и соответствуют уровню развития производительных сил (рис.11).

Рис. 11 – зависимость формы НТС от внешних условий

Критериями оценки изделия являются пригодность и срок службы. Пригодность характеризуется технической эксплуатационной надёжностью и получаемым полезным эффектом при предусмотренном применении изделия, а также возможностью его использования, включая психологические аспекты, определенные потребителем. Срок службы определяет длительность физической и моральной пригодности изделия как объекта потребления.

Потребитель оценивает не только результат применения изделия, но и само применение. Как следует из схемы, оно определяется не только техническими, но и эргономическими, и эстетическими требованиями. В таблице 1 приведены эргономические нагрузки на человека.

Таблица 1.

Эстетическим называют то качество отношений между человеком и изделием, результат которых основан на мысленном восприятии. Это качество выходит за пределы значения самого изделия и определяет симпатию, антипатию или равнодушие. Эстетическая оценка базируется на представлении об идеальном объекте применения, стоящем в определенных отношениях к человеку. Эстетическая оценка может быть разбита на отдельные факторы, каждый из которых характеризует принципиальные параметры эстетического качества (табл.2).

-

Критерий

Характеристика

Оценка

Соответствие

содержанию, форме,

используемому

явлению

Обеспечивается ожидаемый по значению результат применения

Соответствует

Качественное

соответствие

Обеспечивается требуемый уровень, соразмерность

Соразмерно

Количественное соответствие

Изделие выглядит уравновешенным, гармоничным

Гармонично

Таблица 2.

При этом, если изделие не создает ощущение совершенного, то все другие факторы эстетического решения сильно снижаются. Совершенство же изделия выражается как в мастерстве, так и в изяществе выбора его конструкции и формы, а также изготовлении.

Выбор формы изделия.

Этот процесс состоит в определении и наглядном представлении всех взаимосвязей изделия с окружающей средой, которые проявляются через эргономические и эстетические реакции человека. С самого начала разработки НТС процесс выбора его формы заключается в выявлении взаимосвязей всех величин, определяющих форму. Поэтому выбор формы начинается с постановки задачи и заканчивается оценкой опыта эксплуатации. С помощью целенаправленного использования эстетически эффективных средств форма изделия определяется компоновкой — оптимальным размещением его составных частей. Компоновка представляет собой рациональную основу изделия, соответствующую его наилучшим эргономическим и техническим решениям. Она осуществляется совместно специалистами по эргономике и технической эстетике, а также конструкторами. Целесообразно найденная форма изделия одновременно способствует эмоциональному, т.е. эстетическому выявлению его содержания. В процессе выбора формы приходится сводить в гармоничное целое различные, влияющие на форму, но зачастую противоречащие одно другому, решения. Конструктивно – технологически, эргономически или эстетически обусловленная форма в каждом случае отражает только содержательную сторону одной из форм изделия. Качество выбора формы НТС характеризуется: комплексностью решения относительно потребления, производства, экономики и экологии; возможностью формирования оптимальных взаимосвязей между человеком, окружающей средой и изделием; эстетическим воздействием, которое ставится на один уровень с потребительской стоимостью и характеризуется материальной и эстетической ценностью изделия.

Специфические результаты деятельности специалиста по технической эстетики целесообразно оценивать по реальным моделям, а не по техническим чертежам. Поэтому моделирование должно быть обязательно в процессе выбора формы изделия, особенно на этапе ТхП.

Функции изделия, обусловленные его формой.

1.Эргономическая функция.

Это свойство изделия, позволяющее реализовать способности человека (врождённые и приобретённые) в соответствующее применение этого изделия. Для оптимизации применения НТС может разрабатываться с учётом максимального облегчения этого процесса для человека или человек с помощью обучения может приспосабливаться к конкретному прибору (машине). Поэтому при разработке формы необходимо учитывать антропометрические, т.е. определяемые размерами частей тела человека, эргономические, т.е. соответствующие его биомеханическим возможностям, сенсометрические, т.е. зависящие от работы органов чувств и информетрические способности человека. Соответственно им должны выбираться техническое средства, обеспечивающие выполнение НТС тех или иных частных функций, образующих эргономическую: выбор геометрических форм, нанесение знаков, разработка инструкции по применению и т.д.

2.Техническая функция.

Техническая функция конкретизируется в конструкции НТС, особенности которой (геометрия, материалы, технология изготовления) зависят от всей совокупности требований к изделию и условий его эксплуатации. Наряду с самым важным признаком изделия – его назначением конструкция определяет реализуемый технический принцип действия.

3.Эстетическая функция.

Эстетическая функция изделия представляет собой его свойство при определенных условиях трансформировать заранее сложившееся или неопределенное эстетическое ожидаемое впечатление в определённое положительное настроение по отношению к изделию и процессу его применения.

Формы, вызывающие положительные эмоции, несут следующие виды информации:

-информацию о свойствах, которая может быть получена в виде достаточно подробного описания реальных характеристик изделия;

-знаковую информацию дающую потребителю определённые знания для работы с изделием. При этом используемые знаки должны вызывать у человека конкретные ассоциации или ассоциации, расшифровываемые в результате обучения. Кроме этого, само изделие или его элементы могут играть роль знаков.

Пример обозначения "нажать"

1.в процессе обучения – нажать

2.с помощью ассоциаций

3.с помощью изображения

Формально – эстетическая информация является основным носителем сообщений, способствующих получению положительных эмоций. Следствием ее воздействия являются возбуждение и упорядочение. Первое связано с факторами эстетической оценки «способность вызывать интерес» и «современность», второе – с факторами «наглядность» и «соответствие назначению».

Средства и способы воздействия на ощущение.

В соответствии с основным психофизическим законом интенсивность ощущений пропорциональна натуральному логарифму силы возбуждения: если возбуждение увеличивается в геометрической прогрессии, то интенсивность ощущений повышается в арифметической. В настоящее время плотность и способ поступления вызывающей определенное возбуждение информации превышают возможности ее использования человеком. В результате информация теряется, пропускается или же отбирается только часть ее по определенным критериям. Поэтому потребитель всегда стремится идти по пути наибольшей простоты, очевидности, целостности, симметрии относительно главной оси воспринимаемого пространства.

Примерно 78% всей информации человек получает с помощью зрения, 13% - с помощью слуха, по 3% - с помощью осязания, обоняния, вкуса. В памяти человека остается 40% всего увиденного и 20% услышанного.

При заостренном внимании на выполнение определенной мысленной функции органы чувств действуют совместно. Отсюда определяется перечень средств воздействия на ощущения в практике выбора формы изделий: дискретные элементы формы взаимосвязи упорядочения, ассоциации. Эти средства могут заменять друг друга.

К дискретным формам относятся линии (точки), поверхности, тела, пространства, цвет и цветовой контраст. Первые представляют собой элементы формы, характеризующие протяженность объекта. Для исключения искажения геометрической формы необходимо придерживаться следующих правил:

-если элементы различной формы должны «стыковаться» по одной мысленной граничной линии, то кроме геометрического выравнивания необходимо осуществить визуальную коррекцию этих элементов до получения впечатления о плавности их перехода один в другой;

-линии в виде материальных элементов, нанесенных на подложки для упорядочения, следует использовать, возможно, реже или вообще не использовать. При необходимости в таких линиях для нанесения шрифтовых знаков толщина штрихов не должна приводить к слиянию изображений;

-при средней освещенности тонкие линии на светлом фоне различаются легче, чем светлые знаки на темном фоне, при низкой освещенности наоборот;

-при расположении линейных элементов в ряд следует обращать внимание на их соответствие шкале серых цветов, если только они не должны резко отличаться друг от друга.

Поверхности – элементы формы, характеризующиеся покрывающим действием. Они образуются ограничивающими линиями; иногда ограничиваются только визуально. Восприятие поверхности зависит от освещенности окружающей среды и максимального контраста с соседними поверхностями. При членение поверхности необходимо учитывать горизонтальную визуальную середину, которая у прямоугольных поверхностей лежит несколько выше геометрической середины. Зрительное равновесие верхней и нижней частей относительно визуальной середины, особенно соотношение правой и левой частей, должно учитываться при выборе формы изделия:

-для повышения наглядности надо выбирать большие ровные поверхности с четкими пропорциями;

-поверхности следует членить по единому четному принципу упорядочения.

Тела характеризуются объемом. Визуальное восприятие тела зависит от особенностей его поверхности, освещения и искажения этого восприятия. Выпуклые и вогнутые поверхности являются определяющими элементами тела и образуют по отношению друг к другу пластический контраст. Выбор тела представляет собой процесс оптимизации между процессами повышения и уменьшения контраста.

При выборе формы технических изделий необходимо учитывать их расположение в пространстве, руководствуясь следующими правилами:

-равные гармонически разделенные на участки поверхности и тела облегчают эстетическое формообразование пространства;

-тела с крупными формами могут оказаться пространственно – визуально связанными, что ведет к потере наглядности, появлению визуальных шумов и ошибочных ассоциаций.

Средства и способы воздействия на ощущение.

Цвет различается по типу (цветовому тону) и мере (светлоте и насыщенности). Цвет может самостоятельно выполнять физические эргономические и эстетические функции. Как элемент формы он может выполнять задачи возбуждения, упорядочения и значения. При выборе окраски изделия необходимо учитывать окружающую среду и освещение. Цвет может подчеркнуть форму и конструкцию изделия, благодаря чему может быть улучшена его наглядность: теплые тона воздействуют более интенсивно, чем холодные; чистые цвета – сильнее, чем приглушенные. Цвет изменяет впечатление о расстоянии до предмета: коричневый – близкий, красный, оранжевый, желтый, желто – зеленый, зеленый, синий – удаленный. Большое значение имеет выбор контраста. Напряжение от различных цветовых контрастов указано в табл.3.

-

Напряжение

Контраст за счет

Цветовых тонов

Светлости

Насыщений

Невыносимое

Различно

Различно

Различно

Сильное

Различно

Различно

Подобно

Различно

Подобно

Различно

Подобно

Различно

Различно

Умеренное

Различно

Подобно

Подобно

Подобно

Различно

Подобно

Подобно

Подобно

Различно

Таблица 3.

Целью упорядочения формы изделия является образование ее в соответствии с единым принципом для придания ей наглядности, целесообразности и понятности. Основными средствами являются членение, унификация, упрощение и уравновешивание частей формы.

Членение облегчает ориентацию потребителя при применении изделия.

Унификация позволяет ясно оценивать сочленение всех частей изделия и подчинение их целому. Возможны четыре способа унификации:

1.Подобие форм или строгая закономерность их изменения, обеспечиваемые деталями, которые формообразующе действуют совместно друг с другом и с формой в целом.

2.Родственность форм, появляющаяся в результате частичной инвариантности свойств деталей, повторяющихся во всех унифицируемых элементах (рис.11 и 12):

Пример:

Рис. 12 – подобие форм

Рис. 13 – родство форм

3.Пропорциональность достигается при неравных размерах отдельных частей, соотносящихся единым образом при формировании целого.

4.Родственность сущностей позволяет получить целое при различных частях, если они имеют одинаковые характерные признаки, например, прозрачность, точность, гладкость и т.д., вызывая одни и те же ассоциации.

Упрощение не должно ухудшать необходимое членение формы и унификацию. Ее цель – получение просто образуемой и просто воспринимаемой формы.

Уравновешивание имеет целью обеспечить гармоничное соответствие разных по величине и форме деталей. Оно достигается, если при рассмотрении изделия не возникает чувства необходимости в дополнениях или применениях.

При выборе изделия существенное влияние оказывают ассоциации, которые являются психологически обусловленные представления, возникающие на основе определенных свойств конструкции. Ошибочные ассоциации могут возникнуть при смещении элементов восприятия изделия с элементами восприятия окружающей среды.

Таблица 4. Примеры ассоциацией:

Лекция 7. Соединения деталей и узлов.

-

Неразъемные и разъемные соединения.

-

Соединение сваркой.

-

Соединение пайкой.

-

Соединение запрессовкой.

-

Резьбовые соединения.

-

Штифтовые соединения.

Под соединением деталей понимается жесткое закрепление двух или нескольких деталей в определенном положении относительно друг друга. Все соединения можно разделить на две основные группы: неразъемные и разъемные.

Неразъемными соединениями называются такие, разъединение которых невозможно без повреждения соединяемых или соединяющих деталей. Эти соединения выполняются с помощью таких технологических операций, как сварка, пайка, запрессовка, склеивание, склепывание и др.

Разъемными называются соединения, допускающие многократную их сборку и разборку без повреждения соединяемых и соединяющих деталей, например соединение с помощью винтов, болтов, гаек, шпилек, штифтов и т. п.

Неразъемные соединения

Неразъемные соединения широко применяют в приборостроении для упрощения и удешевления процесса изготовления сложных деталей. Неразъемные соединения должны обеспечивать одинаковую прочность соединяемых н соединительных деталей; точность взаимного расположения деталей; надежность соединения при заданных условиях эксплуатации: экономичность.

Соединение сваркой. Сваркой называется процесс получения соединения деталей путем местного нагрева металла до его пластического или жидкого состояния. При этом материалы со сходными свойствами образуют прочные связи непосредственно между атомами, в месте сварки образуется как бы однородное тело.

В зависимости от способа нагрева деталей различают следующие виды сварки: электрическую (дуговую), электромеханическую (контактную), химическую (газовую, кислородную), электрохимическую (атомно-водородную и аргонодуговую), химико-механическую (горновую и термитную). Выбор способа сварки зависит от материала и формы соединяемых деталей и условий их эксплуатации. Так как соединение сваркой сопровождается образованием межатомных связей, то не любые материалы могут быть сварены между собой. Неодинаковой будет также и прочность сварных соединений для разных пар материалов.

Наибольшее распространение получила электродуговая сварка, при которой используется тепловая энергия, выделяемая электрической дугой.

Электродуговой сваркой соединяют детали из конструкционных сталей всех марок, чугуна, алюминия, меди и ее сплавов. Толщина свариваемых деталей составляет 0,5—200 мм.

Электромеханическая (контактная) сварка основана на свойстве электрического тока нагревать проводник пропорционально его сопротивлению, поэтому основное тепло выделяется в местах, где сопротивление велико, т. с. и местах соединения свариваемых деталей. При этом детали сжимаются с заданной силой, действующей перпендикулярно к плоскости соединения. Контактную сварку подразделяют на точечную, шовную (роликовую) и стыковую. При точечной сварке детали соединяются не но всей поверхности соприкосновения, а лишь в отдельных точках. Размер точек определяется диаметром электродов, сжимающих свариваемые детали. При прохождении тока внутренние слои металла в зоне нагрева расплавляются и при остывании после выключения тока образуют сварную точку. Наружные слои свариваемых деталей вследствие хорошего тепло отвода через медные электроды нагреваются медленнее и не свариваются с электродами. Точечную сварку, как правило, используют для соединения тонкостенных и листовых деталей толщиной 0,1—8 мм. Процесс сварки длится 0,1—0,2 с. Качество точечной сварки в основном определяется точностью подгонки свариваемых поверхностей и свойствами материала деталей. Хорошо свариваются материалы с низкой электропроводностью (низкоуглеродистые стали), несколько хуже жаропрочные материалы (никелевые стали, никель и его сплавы). Плохо свариваются материалы с высокой электропроводностью (алюминий, медь и ее сплавы).

Роликовая (шовная) сварка отличается от точечной тем, что свариваемые детали перемещаются между роликами-электродами. В результате вместо отдельных точек образуется сплошной шов. Роликовую сварку применяют для получения герметичных швов. Этим способом сваривают детали толщиной до 2,5 мм из малоуглеродистых, нержавеющих и жаропрочных сталей, а также детали из медных и алюминиевых сплавов толщиной до 1,5 мм. Допускается сварка деталей разной толщины.

При стыковой сварке свариваемые детали прижимают друг к другу и через них пропускают электрический ток, в результате чего детали нагреваются и в местах их соприкосновения оплавляются. Затем детали сдавливают. Стыковую сварку применяют для соединения деталей с примерно одинаковыми поперечными сечениями, преимущественно цилиндрической формы. Стыковую сварку можно использовать для большинства металлов и их сплавов в любом сочетании.

Газовая сварка осуществляется за счет тепловой энергии, выделяемой при горении газа в смеси с кислородом. При этом в место соединения деталей образуется ванна из жидкого металла, в которую вводится расплавленный материал электрода. Как правило, в качестве горючего газа используется ацетилен. Газовая сварка рекомендуется для соединения деталей из сталей толщиной 0,2—5 мм, а также алюминиевых и медных сплавов при толщине деталей до 10 мм. (Сварку этого вида применяют для соединения деталей из тугоплавких металлов с деталями из менее тугоплавких материалов (платина—медь). Особенно удобна газовая сварка, когда размеры свариваемых деталей сильно различаются.

Атомно-водородная сварка осуществляется электрической дугой между неплавящимися (угольными, вольфрамовыми) электродами в атмосфере водорода или смеси водорода с азотом. Пламя горящего водорода предохраняет металл от окисления. Этот вид сварки используют для соединения деталей вакуумных систем из малоуглеродистых низколегированных конструкционных и нержавеющих хромоникелевых сталей, а также из алюминия,

Аргонодуговая сварка отличается от атомно-водородной тем, что вместо водорода используется инертный газ (аргон или гелий). Газовая среда инертного газа предохраняет соединяемые детали от окисления, поэтому становится возможной сварка деталей из легко окисляемых металлов (никеля, меди, алюминия, титана, магния и др.) толщиной 0,1—4 мм. Допускается сварка разнородных металлов.

Недостатком Сварки этого вида является высокая стоимость инертного газа.

В последнее время находят применение сравнительно новые виды сварки: ультразвуковая, с применением луча лазера и др.

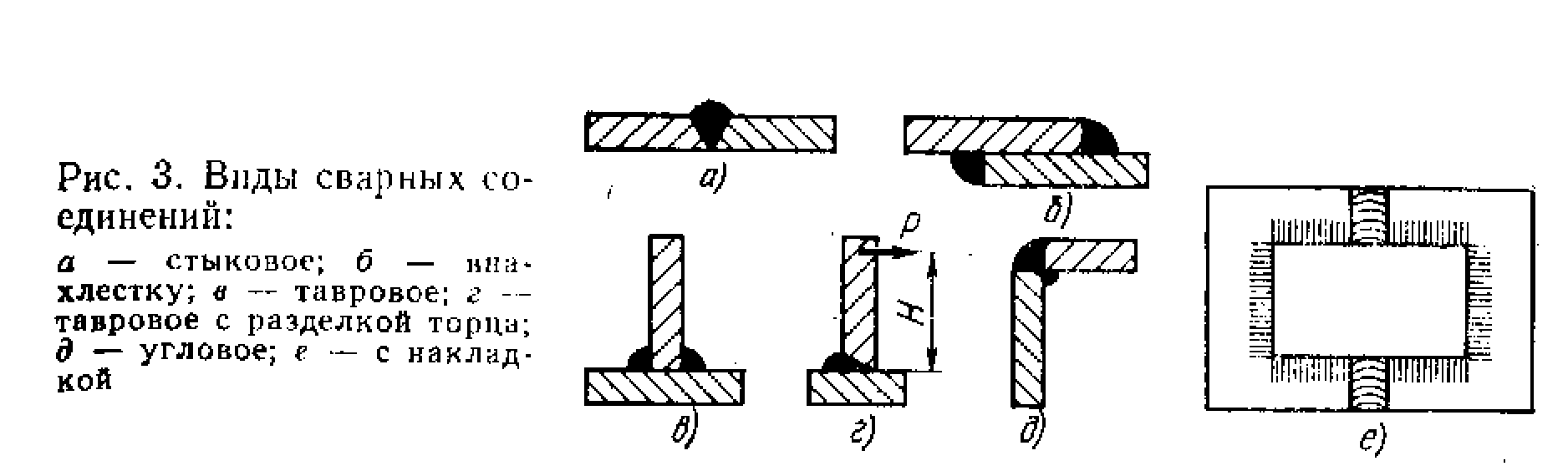

В зависимости от расположения свариваемых деталей различают следующие соединения: стыковое, внахлестку, тавровое, угловое и с накладками (рис. 3).

В зависимости от расположения относительно линии действия силы швы делят на лобовые (рис. 4, а), боковые (рис. 4, б) и косые (рис. 4,6).

Стыковое соединение (см. рис. 3, а) осуществляется лобовым швом на торцовой поверхности соединяемых деталей. Угол скоса кромок берется равным 55--70°.

Соединения внахлестку (см. рис. 3, 6) выполняют с помощью лобовых, боковых или косых швов. Применение косого шва в соединении внахлестку позволяет увеличить его прочность без увеличения габаритных размеров деталей. При вибрационных и ударных нагрузках соединение внахлестку обладает меньшей прочностью, чем стыковое.

Тавровым соединением (см. рис. 3, в) называют такое соединение, в котором свариваемые детали расположены в двух взаимно перпендикулярных плоскостях. Это соединение, как и соединение внахлестку, плохо работает при вибрационных и ударных нагрузках вследствие наличия непроверенной части соединения в месте стыка. Для обеспечения полного провара соединяемых деталей и тем самым для упрочнения соединения на торцовой поверхности одной из деталей, соприкасающейся с боковой поверхностью другой детали, делается скос (см. рис. 3, г). Угол скоса берется таким же, как и в стыковых соединениях.

Для малонагруженных деталей применяется разновидность соединения впритык — угловое соединение (рис. 3, д.), — обладающее незначительной прочностью.

Соединение с накладками (рис. 3, е) применяют для упрочнения основных швов.

Расчет сварных соединений выполняют в предположении, что усилия и соответствующие напряжения равномерно распределены по длине / и площади рабочего сечения шва. За высоту шва Ь. принимается толщина более тонкой детали.

Стыковые соединения рассчитывают на сжатие и разрыв, используя формулу

![]() (1)

где

Р—действующая

нагрузка; []р(сж)—допускаемое

напряжение на разрыв или сжатие для

стыковых швов.

(1)

где

Р—действующая

нагрузка; []р(сж)—допускаемое

напряжение на разрыв или сжатие для

стыковых швов.