- •Введение.

- •Общая часть.

- •1.1 Описание конструкции днищевой секции в районе 73-77 шпангоута, её конструктивные особенности. Эскиз.

- •Выбор и описание основных материалов применяемых для изготовления конструкции.

- •1.3 Выбор и описание применяемых способов сварки.

- •1.3.1 Для установки прихваток и временных креплений применяется электродуговая сварка покрытыми электродами.

- •1.3.2 Для приварки книц, шпангоутов, бортовых стрингеров применяется механизированная сварка в среде защитных газов.

- •1.3.3 Для сварки стыков наружной обшивки днищевой секции, изготовления вертикального киля применяется автоматическая сварка под слоем флюса.

- •1.4 Выбор сварочных материалов, требования к ним и техническая характеристика.

- •1.4.1 Электроды.

- •1.4.2 Сварочная проволока

- •1.4.3 Углекислый газ (с02) гост 8050-85

- •1.4.4 Сварочная проволока Св08а гост2246-70 применяется при автоматической сварке под флюсом.

- •1.4.5 Сварочный флюс осц - 45.

- •1.5 Выбор, описание и техническая характеристика средств сто.

- •1.5.1 Выбираем сварочное оборудование.

- •1.5.1.1 Для выполнения прихваток выбираем.

- •1.5.1.1.1 Многопостовой источник питания вдм-1601.

- •1.5.1.1.2 Балластный реостат рб - 306.

- •1.5.1.1.3 Кабель.

- •1.5.1.2 Для механизированной сварки в среде защитных газов применяю:

- •1.5.1.2.1 Выпрямитель сварочный вдг-506дк с бсн.

- •1.5.1.2.2 Подающий механизм пдг 322мс бусп-06.

- •1.5.1.3 При автоматической сварке применяю:

- •1.5.1.3.1 Выпрямитель сварочный laf 800.

- •1.5.1.3.2 Автомат а2.

- •1.5.1.3.3 Поточная линия it 258 «esab»

- •1.5.2 Технологическая оснастка и ее назначение.

- •1.5.2.1 Плоский металлический стенд с магнитно - флюсовыми подушками.

- •Сборочно-сварочные плоские стенды

- •1.5.2.3 Подъемные механизмы (мостовой кран).

- •1.5.3 Приспособления.

- •1.5.4 Инструменты.

- •Расчётная часть проекта.

- •Расчёт режимов, применяемых способов сварки.

- •Автоматическая сварка гост 8713-79 с29аФф

- •Механизированная сварка.

- •Ручная дуговая сварка.

- •Расчёт сварочных деформаций.

- •Технологическая часть проекта.

- •3.1 Технологические требования на сборку конструкции.

- •3.2 Технологические требования на сварку.

- •3.3 Технологический процесс сборки и сварки днищевой секции в районе 73-77шпангоута.

- •3.4 Меры предупреждения сварочных напряжений и деформаций.

- •3.5 Контроль качества сварных швов.

- •4 Правила техники безопасности и пожарной безопасности при выполнении сборочно - сварочных работ.

1.5.4 Инструменты.

Для изготовления конструкции применяется различного рода инструмент: электрический, пневматический, механический. К пневматическому инструменту относят ручные шлифовальные машинки, ручные зачистные и ручные машины ударного действия (молотки). Ручные шлифовальные и зачистные пневматические машины применяют в сварочном производстве для зачистки на металлических поверхностях загрязнений, ржавчины, окалины, брызг и краски, и на сварных швах - наплывов и шлака.

Ручные шлифовальные машины разделяются по расположению шпинделя на: прямые (типа ИП-2009А, ИП-2002, ИП-2001), угловые(типа ИП-2102, ИП-2103), торцевые(типа ИП-2203). Также, для зачистки в углах или труднодоступных местах, применяют пневматические бор - фрезы.

Сварщик при выполнении работ должен иметь при себе следующие инструменты:

- Комбинированные плоскогубцы по ГОСТ 5547;

- Слесарное зубило по ГОСТ 7211;

- Молоток по ГОСТ 2310;

- Ручную металлическую щетку;

- Металлическую линейку по ГОСТ 429;

- Калибромеры.

-

Расчётная часть проекта.

-

Расчёт режимов, применяемых способов сварки.

-

Автоматическая сварка гост 8713-79 с29аФф

Первая сторона.

-

Глубина провара.

S=20мм

-

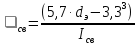

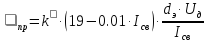

Сварочный ток.

880А

880А

-

Диаметр электрода.

-

Скорость сварки.

-

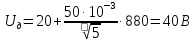

Напряжение.

-

Коэффициент провара.

-

Фактическая глубина проплавления.

-

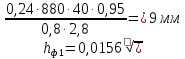

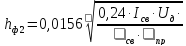

Ширина шва.

-

Количество наплавленного металла.

-

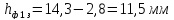

Высота валика.

-

Высота шва.

-

Высота наплавки.

-

Форма валика.

-

Глубина провара с зазором.

Вторая сторона.

-

Глубина провара стороны.

-

Сварочный ток.

-

Диаметр электрода, при i = 45

-

Скорость сварки.

-

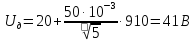

Напряжение.

-

Коэффициент провара.

-

Фактическая глубина проплавления.

-

Ширина шва.

-

Количество наплавленного металла.

-

Высота валика.

-

Высота шва.

-

Высота наплавки.

-

Форма валика.

-

Глубина провара с зазором.

Проверка:

Режимы

автоматической сварки под слоем флюса

рассчитаны верно, т.к они обеспечивают

перекрытие первого и второго прохода

в размере 1,6мм,

в пределах 7÷10мм.

в пределах 7÷10мм.

-

Механизированная сварка.

Режимы механизированной сварки в среде углекислого газа согласно РД5Р.9083-92 и расход газа представлены в таблицах 19 и 20.

Таблица 19. Технические требования для механизированной сварки.

|

Диаметр проволоки |

Положение в пространстве |

|||||||

|

нижнее |

вертикальное и горизонтальное |

потолочное |

||||||

|

Сила тока I,A |

Напряжение на дуге

|

Сила тока I,A |

Напряжение

на дуге

|

Сила тока I,A |

Напряжение на дуге

|

|||

|

0,8 |

50-130 |

18-22 |

50-130 |

18-22 |

50-110 |

18-20 |

||

|

1,0 |

80-220 |

19-25 |

80-170 |

19-25 |

80-150 |

19-24 |

||

|

1,2 |

120-250 |

20-28 |

120-185 |

21-26 |

120-160 |

20-25 |

||

|

1,4 |

160-180

|

22-27 |

160-170 |

22-28 |

150-180 |

21-23 |

||

Таблица

20. Расход газа

.

.

|

Диаметр проволоки, в мм |

Производственные условия выполнения сварки |

Стыковое соединение |

Тавровое соединение |

|

Расход

газа

|

|||

|

0,8 |

Защищённые от ветра участки |

8-10 |

6-8 |

|

1,0-1,2 |

10-14 |

8-12 |

|

|

1,4-1,6 |

12-16 |

10-14 |

|

|

|

Открытые площадки и стапели |

|

|

|

1,0 |

32-36 |

28-32 |

|

|

1,2-1,4 |

36-40 |

32-36 |

|

*точка

росы минус 36

Таблица 21. Выбор диаметра проволоки

|

Толщина листа, мм |

1-2 |

3-6 |

6-24 и более |

|

Диаметр проволоки, мм |

0,8-1,0 |

1,2-1,6 |

2,0 |

,В

,В

,В

,В ,В

,В ,

,