- •1 Чесальные машины

- •Общие вопросы конструирования чесальных машин

- •1.2 Технологический и кинематический расчет чесальных машин

- •1.2.1 Определение частот вращения и окружной скорости рабочих органов чесальной машины

- •1.2.2 Определение вытяжек на чесальной машине

- •1.2.3 Определение степени чесания

- •1.2.4 Расчет при заправке и перезаправке чесальной машины

- •1.2.5 Определение производительности чесальной машины

- •1.3 Предварительный прочесыватель чесальных машин. Приемный барабан чм - конструкция и расчет

- •1.4 Конструкция и расчет главного барабана

- •1.5 Конструкция и расчет механизма съемного гребня

- •1.6 Конструкция и расчет лентоукладчиков чм

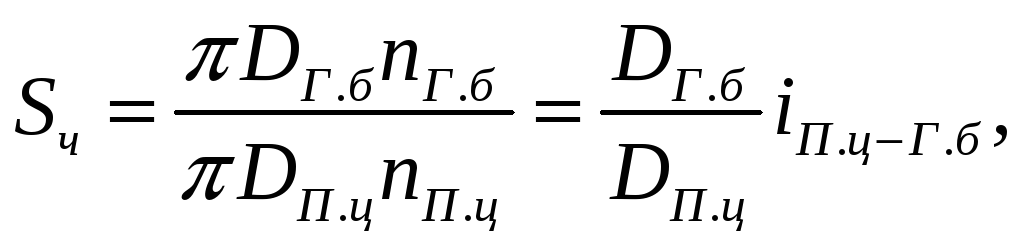

1.2.3 Определение степени чесания

Вытяжку между главным барабаном и питающим цилиндром принято называть степенью чесания. Степень чесания определяют по формуле

где Dг.б и Dп.ц — соответственно диаметры главного барабана

и питающего цилиндра, м;

nг.б и nп.ц — соответственно частота вращения главного барабана

и питающего цилиндра, об/мин;

i п.ц- г.б — передаточное число от питающего цилиндра

до главного барабана.

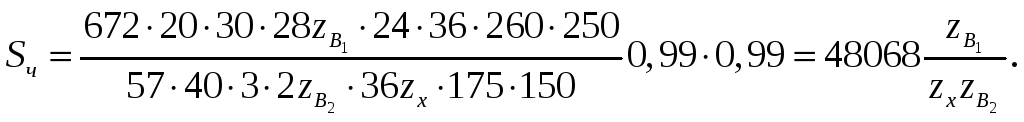

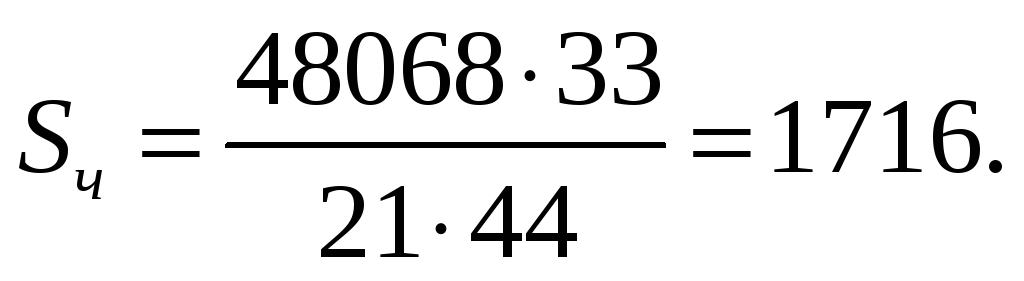

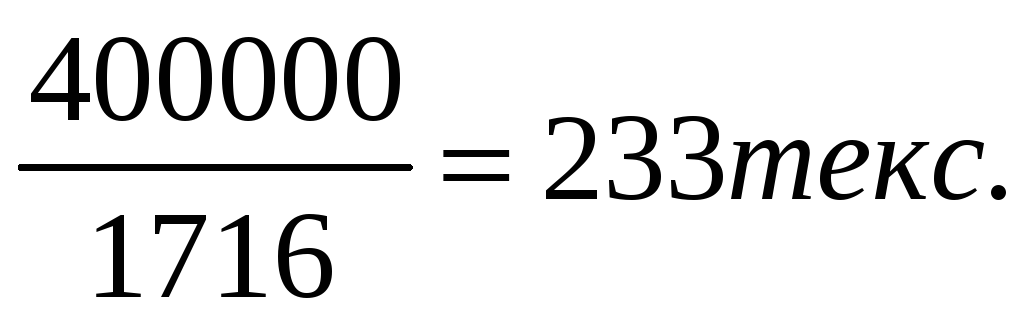

Пример. Определить степень чесания и линейную плотность слоя волокон на поверхности главного барабана при zx = 21, zB1 =33, zB2 =44 зуб. и линейной плотности холста 400 000 текс.

Линейная плотность слоя волокон на поверхности главного барабана

1.2.4 Расчет при заправке и перезаправке чесальной машины

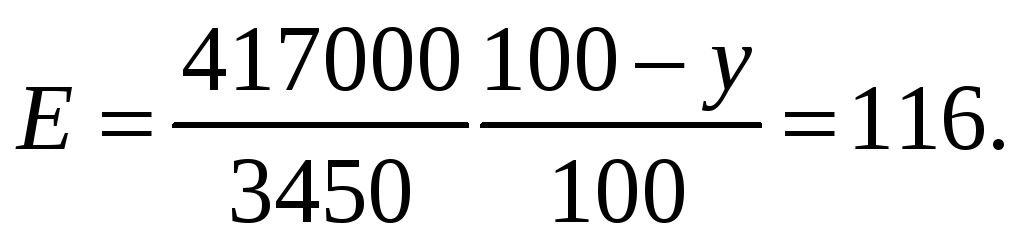

Определить число зубьев сменных вытяжных и ходовой шестерен для выработки чесальной ленты линейной плотности 3450 текс из холста линейной плотности 417 000 текс, количество угаров, выделяемое на чесальной машине, равно 4% и частота вращения съемного барабана 20,5 об/мин.

Общая вытяжка с учетом угаров

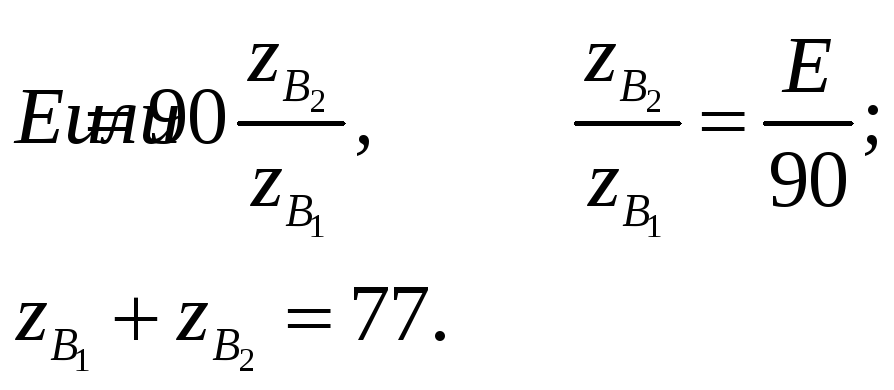

Число зубьев сменных вытяжных шестерен находят из уравнений:

Последнее уравнение принято по конструктивным соображениям. Решая эти два уравнения при Е=116, находят

![]()

Число зубьев ходовой шестерни находят из уравнения

![]()

При nс.б =20,5 об/мин

zХ=18 зуб.

При перезаправке сменные шестерни пересчитывают.

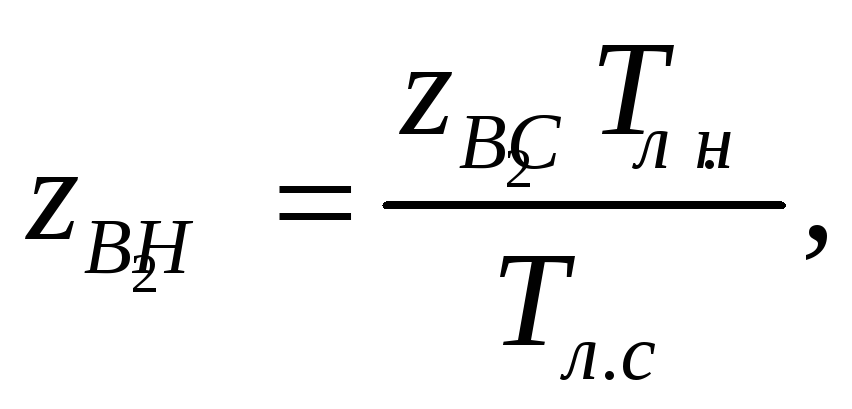

Число зубьев новой вытяжной шестерни

где

![]() —

соответственно числа зубьев новой и

прежней

—

соответственно числа зубьев новой и

прежней

вытяжных шестерен;

![]() — линейная плотность

новой и прежней чесальной

— линейная плотность

новой и прежней чесальной

ленты.

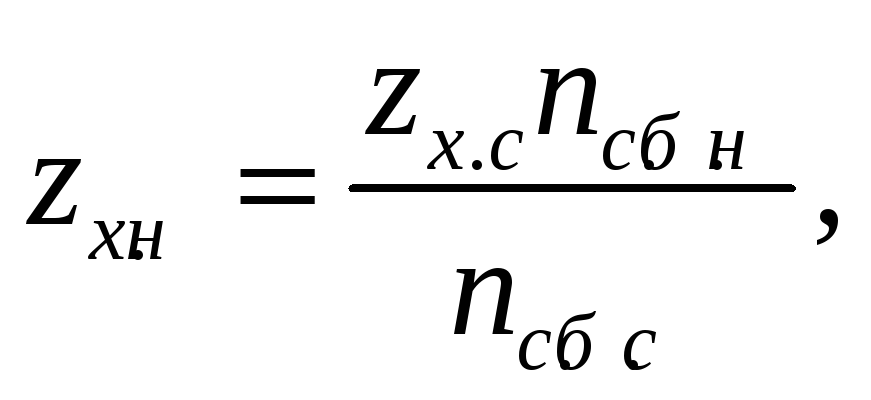

Число зубьев новой ходовой шестерни

где

![]() —

число зубьев новой и прежней ходовой

—

число зубьев новой и прежней ходовой

шестерен;

![]() — новая и прежняя

частота вращения съемного

— новая и прежняя

частота вращения съемного

барабана.

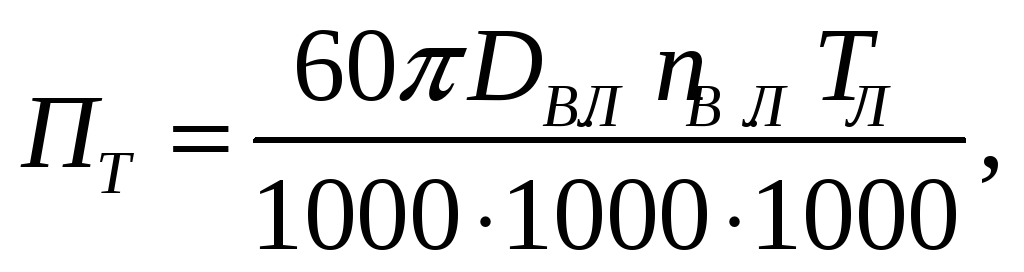

1.2.5 Определение производительности чесальной машины

Теоретическая производительность

где ![]() — соответственно диаметр и частота

вращения

— соответственно диаметр и частота

вращения

валиков лентоукладчика.

При выработке ленты линейной плотности Тл = 4 ктекс

Фактическая, или плановая, производительность

![]()

![]() — коэффициент

использования машины (0,98—0,985).

— коэффициент

использования машины (0,98—0,985).

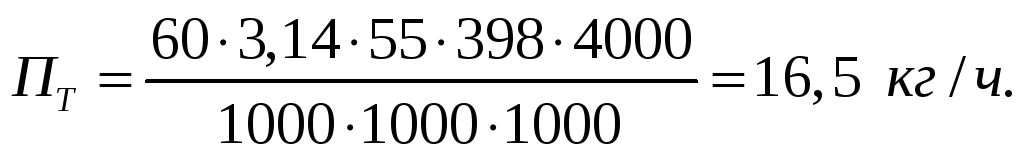

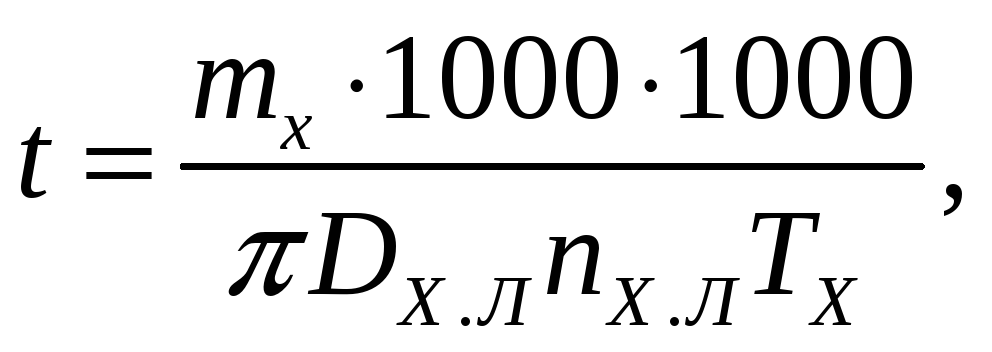

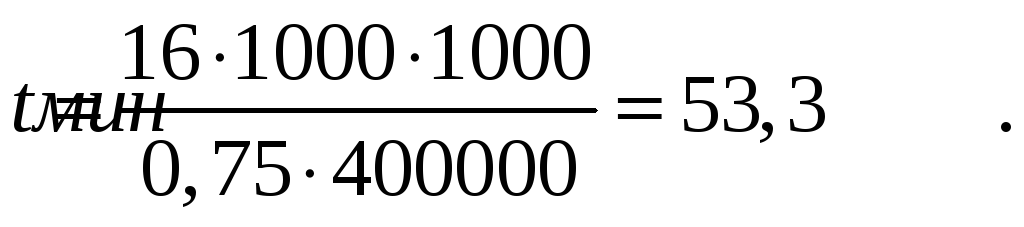

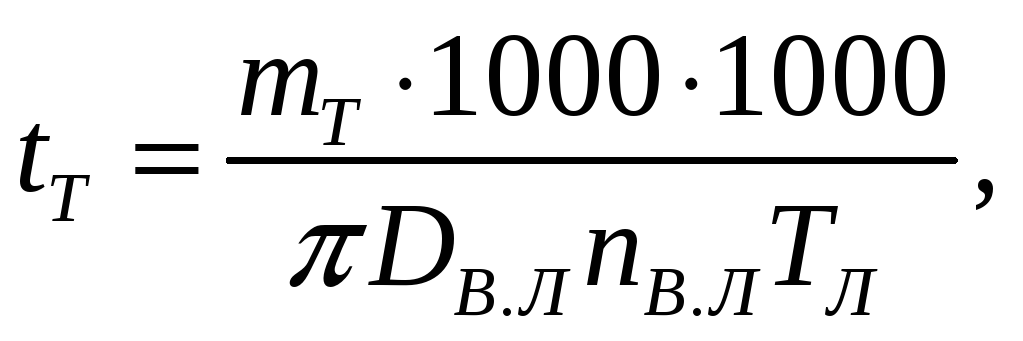

Время срабатывания холста, мин

где mх — масса холста, кг;

πDx.B nx.B — скорость холстовых, валиков, м/мин;

Тх — линейная плотность холста, текс.

При mх=16 кг, Tх=400 000 текс и скорости холстовых валиков 0,75 м/мин

Время наработки полного таза, мин

где mт — масса ленты в тазу (8 кг).

Кинематические схемы ЧМ см. приложения 3.

1.3 Предварительный прочесыватель чесальных машин. Приемный барабан чм - конструкция и расчет

П редварительный

прочесыватель является самостоятельной

частью чесальной машины (ее узлом) и

предназначен для предварительного

рыхления — разделения клочков массы

волокна на более мелкие группы волокон,

освобождения их от оставшихся примесей

растительного и минерального происхождения.

редварительный

прочесыватель является самостоятельной

частью чесальной машины (ее узлом) и

предназначен для предварительного

рыхления — разделения клочков массы

волокна на более мелкие группы волокон,

освобождения их от оставшихся примесей

растительного и минерального происхождения.

Предварительный прочесыватель состоит из группы валиков и барабанов различных диаметров, обтянутых пильчатой или игольчатой лентой.

Рассмотрим технологические процессы, происходящие в предварительном прочесывателе.

Разрыхление волокнистой массы. Между двумя сопряженными рабочими органами происходит растяжение — растаскивание крупных клочков на более мелкие клочки, отдельные группы и отдельные волокна. Процесс происходит благодаря тому, что зубья гарнитуры рабочих органов направлены в противоположные стороны и двигаются один относительно другого, причем v2>v1.

Съем волокнистой массы. Переход волокна с одного рабочего органа на другой имеет место, когда зубья или иглы на рабочих органах направлены в одну сторону и при условии, что скорость снимающего органа больше скорости рабочего органа (с которого снимается волокно).

В зависимости от направления наклона зубьев или игл, номера и профиля гарнитуры, направлений вращения и относительной скорости между двумя рабочими органами может осуществляться частичный переход волокон с одного рабочего органа на другой с одновременным их разрыхлением (на более мелкие группы) и перемешиванием.

Посторонние примеси удаляются отбойными валиками (по образующим валиков установлены стальные ножи-полосы) или неподвижными ножами, которые устанавливаются на малом (регулируемом) расстоянии от поверхности быстровращающегося барабана с гарнитурой.

Мощность предварительного прочесывателя определяется количеством повторных операций, т. е. числом линий разрыхления, съема волокна и удаления примесей. Количество повторных операций зависит от качества перерабатываемого волокна, степени засоренности, длины волокна и предварительной степени рыхления.

В шляпочной чесальной машине, предназначенной для переработки хлопкового и штапельного волокна, предварительный прочес осуществляет приемный барабан во взаимодействии с питающим цилиндром и столиком, сороотбойным ножом и расчесывающими валиками.

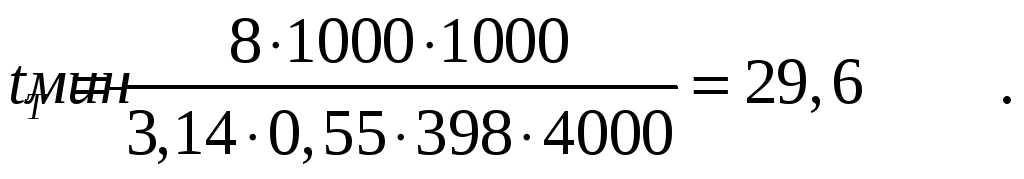

Приемный барабан 1 (рис.5), обтянутый пильчатой лентой, интенсивно разделяет подаваемый питающим цилиндром слой хлопка (холста) на мелкие пучки и отдельные волокна. Слой хлопка, свешивающийся в виде бородки на рабочей грани питающего столика, прочесывается зубьями приемного барабана. Волокна, захваченные зубьями приемного барабана, подвергаются воздействию сороотбойного ножа 4, расчесывающего валика 2 и съемного валика 3 и передаются главному барабану.

Для направления воздушного потока между главным барабаном и приемным устанавливаются разделяющие листы 8.

Исследования в этой области показали, что в зоне приемного барабана разделяется на отдельные волокна до 80% клочков хлопка; 20 — 30% клочков значительно уменьшаются в размерах и по массе.

При взаимодействии приемного барабана 1 с сороотбойным ножом происходит интенсивное выделение различного рода сорных примесей и волокон с пороками (жгутиков, незрелого волокна, остатков хлопковых семечек, стебельков и др.). Под расчесывающими валиками выделяется главным образом короткое волокно — пух.

Исследования показали, что в зоне приемного барабана выделяется около 55% примесей, содержащихся в холсте, и до 75% от общего количества примесей, выделяемых на чесальной машине.

Рисунок 5 - Предварительный прочесыватель чесальной машины ЧМС-450:

1 — приемный барабан; 2 — рабочий расчесывающий валик; 3 — съемный валик; 4 — сороотбойный нож; 5 — траверса; 6 — ось; 7 — болт; 8 — разделяющие листы

Количество

выделяемых угаров зависит от установки

сороотбойного ножа 4.

Регулируются

три параметра: расстояние А

от

носика питающего столика до сортоотбойного

ножа (А=77

94 мм),

угол а наклона ножа

![]() и расстояние между ножом и приемным

барабаном.

и расстояние между ножом и приемным

барабаном.

При регулировке траверса 5 поворачивается вокруг оси 6 и перемещается поступательно. Болтом 7 устанавливают разводку (зазор) между ножом и приемным барабаном. Рекомендуются: разводка 1,5 мм;

А=

90 мм;

![]() .

.

Скорость вращения рабочего валика (3,78—10,8 об/мин) пропорциональна скорости вращения питающего цилиндра. Диаметр рабочего валика 88 мм. Скорость вращения съемного валика 825 об/мин, диаметр 60 мм. Скорость вращения приемного барабана 1380 об/мин, диаметр по гарнитуре 234 мм. Отношение окружных скоростей главного и приемного барабанов 1,39.

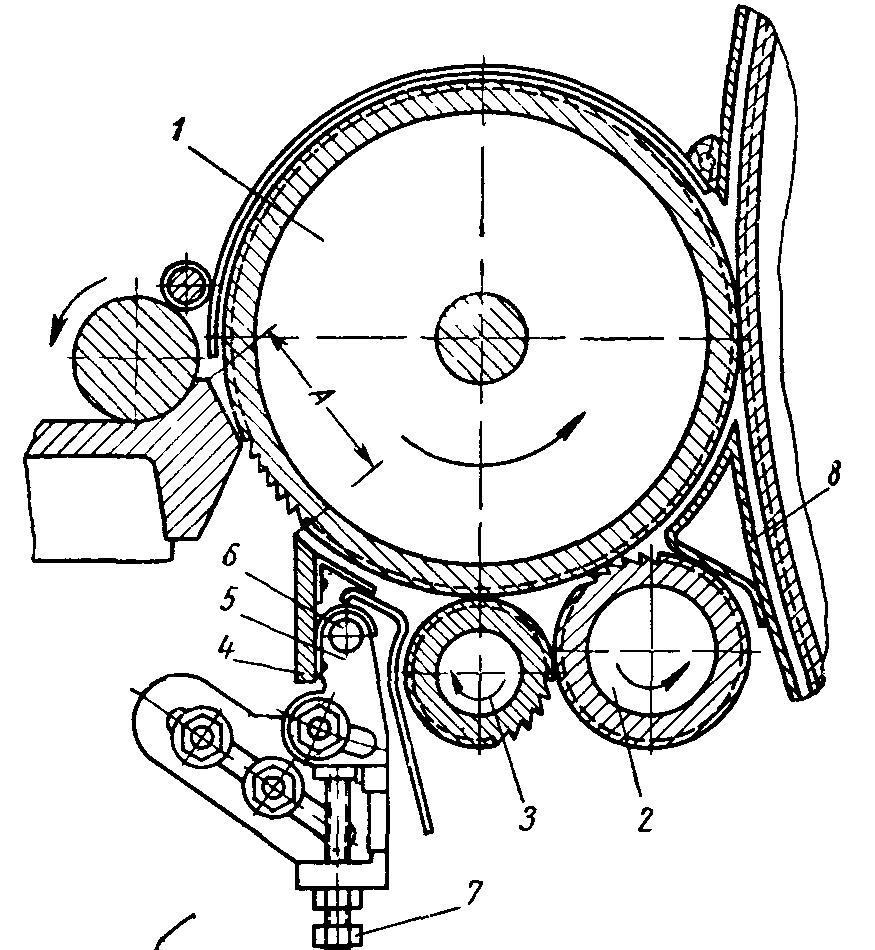

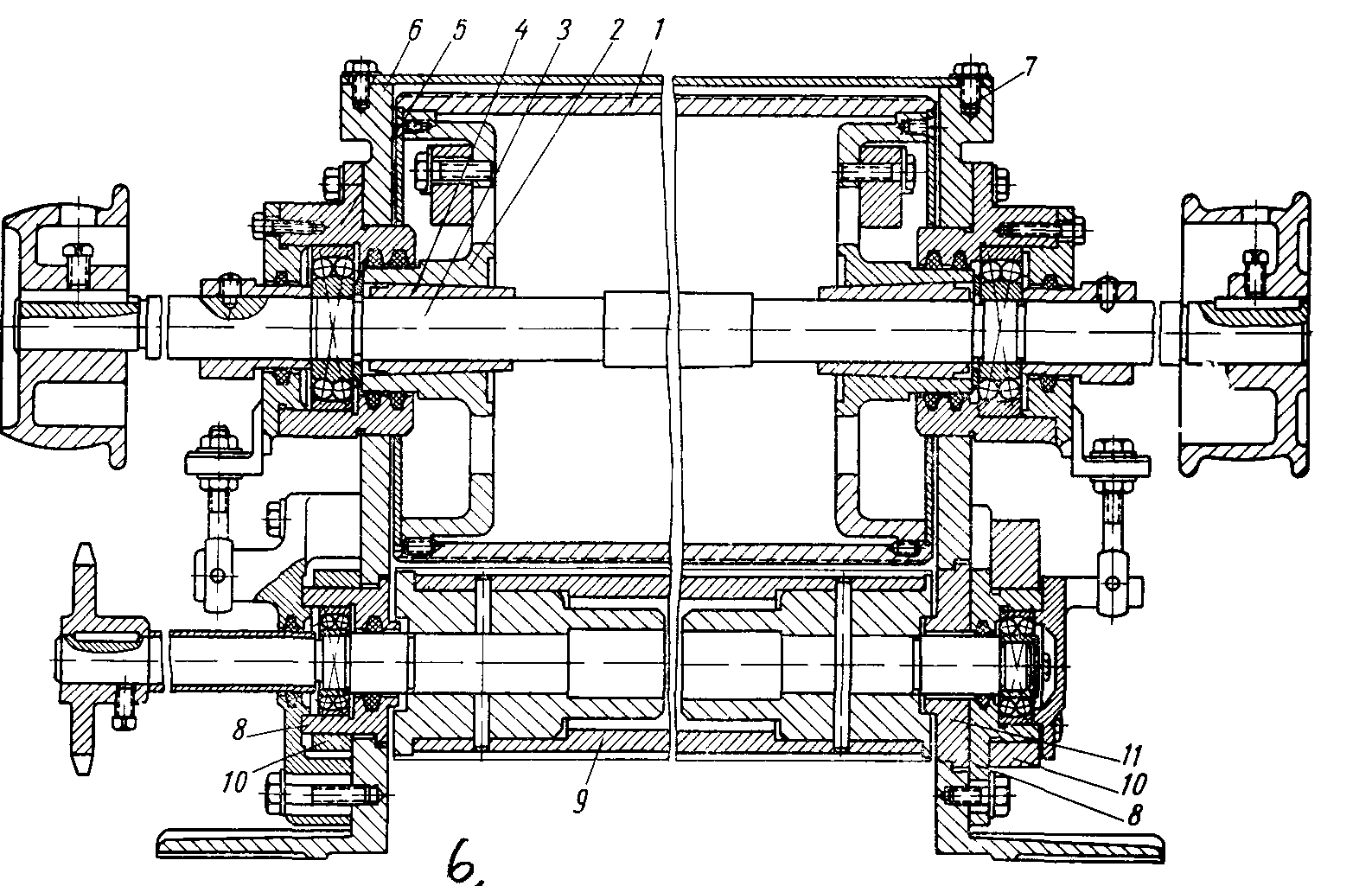

Bo всех чесальных машинах приемный барабан (рис.6) представляет собой чугунный полый цилиндр 1 , жестко соединенный с днищами 2. Барабан установлен на валу 3. Приемный барабан обязательно статически и динамически балансируется.

Рисунок 6 - Приемный барабан и рабочий валик:

1 — полый цилиндр; 2 — днища; 3 — вал; 4 — втулка; 5, 8 — корпусы подшипника; 6, 7 — щеки; 9 — рабочий валик; 10 — хомут; 11 — заглушка

Днища устанавливаются жестко на валу 3 на конических втулках 4. Опорами барабана служат шарикоподшипники. Корпусы 5 шарикоподшипников крепятся к щекам 6 и 7, которые являются станинами (каркасом) узла приемного барабана.

Корпусы 8 подшипников рабочего валика крепятся также к торцам щек каркаса.

На корпусы 8 подшипников надеты хомуты 10, в горизонтальных пазах которых установлены подшипники съемного (чистительного) валика.

Заглушка 11 закрывает фигурный паз в правой щеке, служащий для протаскивания валиков во время сборки и разборки узла.

Конструкция узла приемного барабана предусматривает установку его на машине в собранном виде.

Для регулировки зазоров между валиками 2 и 3 (рис.5) и зазоров между валиками 2; 3 и приемным барабаном 1 имеются регулировочные болты.

Расчесывающий и съемный валики представляют собой стальные трубы (диаметр расчесывающего валика 80 мм, съемного валика — 52 мм) с запрессованными в них цапфами. Трубы обтягиваются цельнометаллической пильчатой лентой.

На приемном барабане по внешней поверхности нарезаются узкие канавки по винтовой линии. Число заходов для разных конструкций машин может быть различно — от 1 до 8. В канавки запрессовывается пильчатая лента.