- •Оглавление

- •Введение.

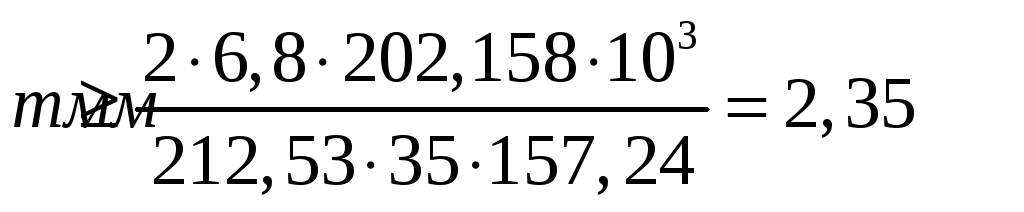

- •2. Выбор электродвигателя и кинематический расчет механизма.

- •2.1. Коэффициент полезного действия редуктора

- •2.2. Расчёт требуемой мощности и выбор электродвигателя

- •3.1 Определение мощностей на валах

- •1.8. Таблица полученных результатов для валов

- •4. Расчет передач.

- •4.1. Расчет цилиндрической косозубой передачи.

- •4.1.1 Выбор твёрдости, термообработки и материала колёс

- •4.1.2. Допускаемые контактные напряжения

- •4.1.3. Допускаемые напряжения изгиба

- •4.1.4. Межосевое расстояние

- •4.1.5. Модуль зацепления

- •4.1.6. Суммарное число зубьев шестерни и колеса

- •4.2.2.Проверка пригодности заготовок

- •4.2.4. Проверка напряжений изгиба зубьев шестерни и колеса:

- •4.3Расчет клиноременной передачи.

- •4.4.2.Табличный отчет

- •18.Литература:

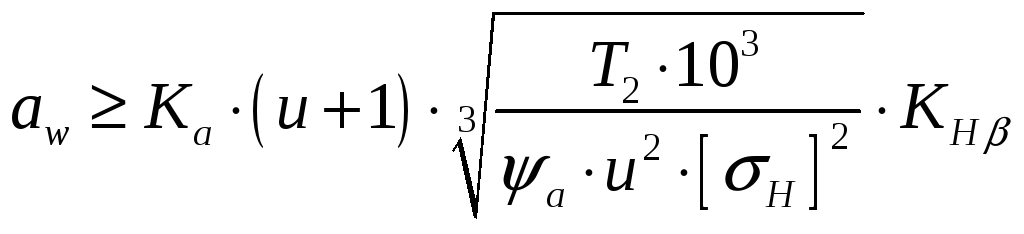

4.1.4. Межосевое расстояние

Определяем межосевое расстояние:

.

.

Определяем величины в вышезаписанном выражении:

![]() - вспомогательный

коэффициент, для прямозубых передач

- вспомогательный

коэффициент, для прямозубых передач

![]() ,

,

![]() - коэффициент

ширины венца колеса, для шестерни

выбираем

- коэффициент

ширины венца колеса, для шестерни

выбираем

![]() ,

,

T2 - вращающий момент на валу, T2=235,628 Н·м,

![]() - коэффициент

неравномерности нагрузки по длине зуба,

для прирабатывающихся зубьев

- коэффициент

неравномерности нагрузки по длине зуба,

для прирабатывающихся зубьев

![]() .

.

.

.

Из 1-ого ряда

выбираем стандартное значение для

межосевого расстояния

![]() .

.

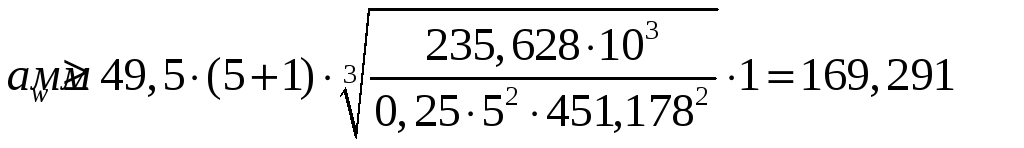

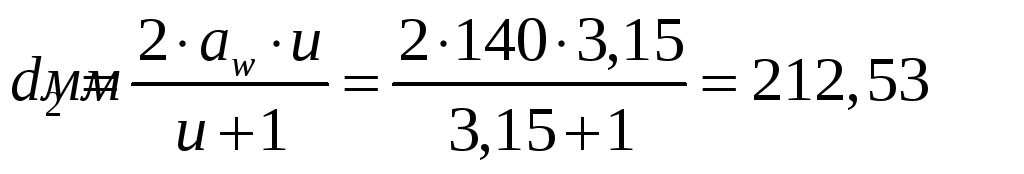

4.1.5. Модуль зацепления

Модуль зацепления определяем по формуле:

,

где

,

где

![]() - вспомогательный

коэффициент, для прямозубых передач

- вспомогательный

коэффициент, для прямозубых передач

![]() .

.

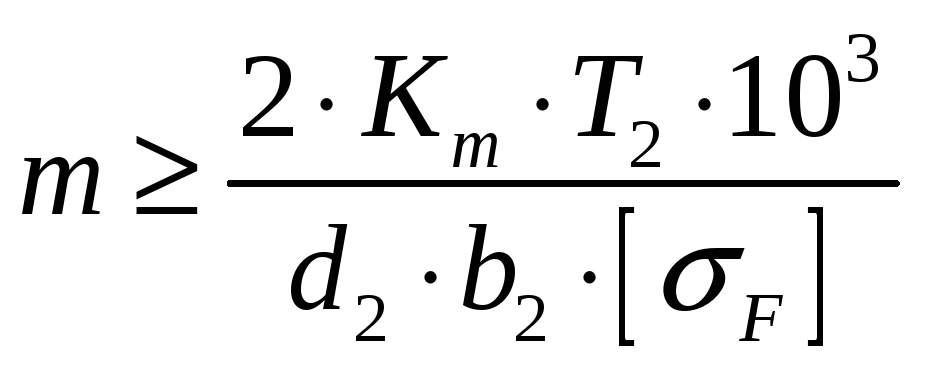

d2 - делительный диаметр колеса, определяется по формуле:

,

,

b2 - ширина венца колеса:

![]() ,

,

.

.

По ГОСТ 95.63-80 из первого ряда выбираем стандартное значение модуля зацепления:

![]() .

.

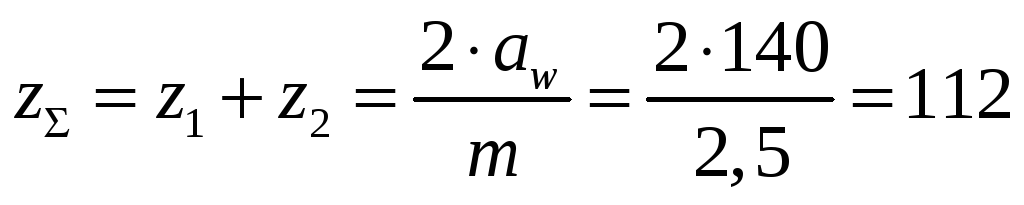

4.1.6. Суммарное число зубьев шестерни и колеса

Для прямозубых колёс суммарное число зубьев вычисляем по формуле

,

,

результат округляем в меньшую сторону до целого числа, значит,

![]() .

.

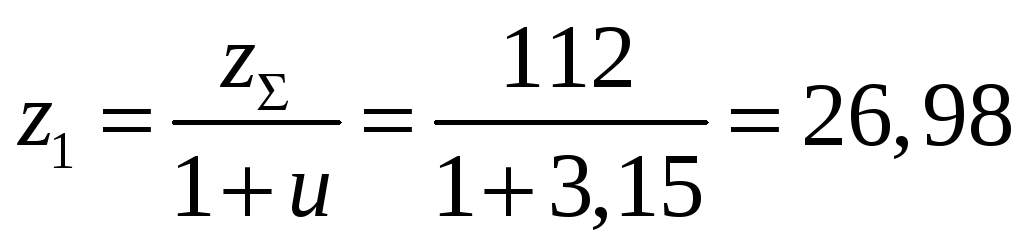

4.1.7. Число зубьев шестерни и колеса

Число зубьев шестерни равно:

,

,

полученное значение округляем до ближайшего целого числа, следовательно:

![]() .

.

Соответственно, число зубьев колеса равно:

![]()

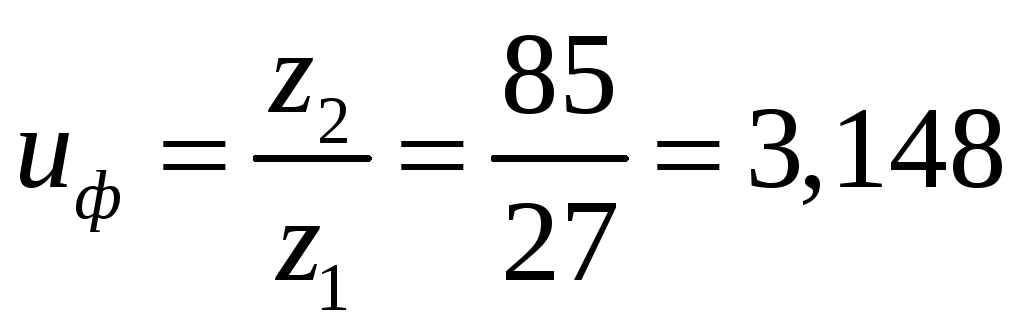

4.1.8. Фактическое передаточное число

Определяем фактическое передаточное отношение редуктора :

.

.

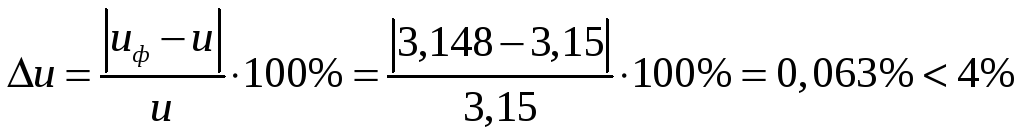

Проверяем отклонение фактического передаточного отношения от заданного, оно не должно превышать 4%:

.

.

Т. е. условие выполняется.

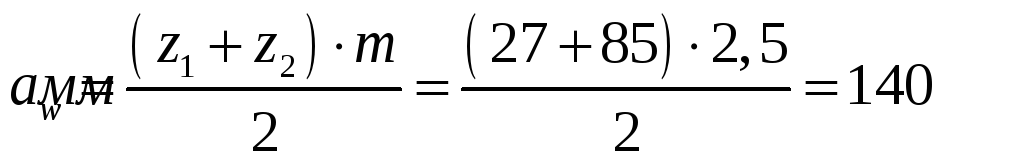

4.1.9. Фактическое межосевое расстояние

Фактическое межосевое расстояние для прямозубых передач определяется по формуле:

.

.

4.1.10. Основные геометрические параметры передачи:

Делительный диаметр шестерни:

![]() .

.

Делительный диаметр колеса:

![]() .

.

Диаметр вершин зубьев шестерни:

![]() .

.

Диаметр вершин зубьев колеса:

![]() .

.

Диаметр впадин зубьев шестерни:

![]() .

.

Диаметр впадин зубьев колеса:

![]() .

.

Ширина венца колеса:

![]() .

.

![]() .

.

Ширина венца шестерни определяется по формуле :

![]() .

.

Чтобы значение ширины венца шестерни было стандартным, параметр определяем по формуле:

![]() .

.

4.1.11. Основные геометрические параметры заготовок

Диаметр заготовки шестерни

![]()

Ширина заготовки колеса

![]()

4.2. Проверочный расчёт зубчатой передачи

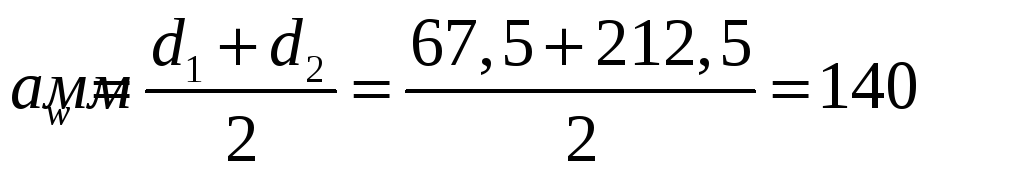

4.2.1.Проверка межосевого расстояния

Межосевое расстояние проверим по формуле:

![]()

;

;

4.2.2.Проверка пригодности заготовок

Проверим пригодность заготовок по табл.3.2, «Курсовое проектирование деталей машин» А.Е. Шейнблит.

![]()

![]()

![]()

![]()

![]()

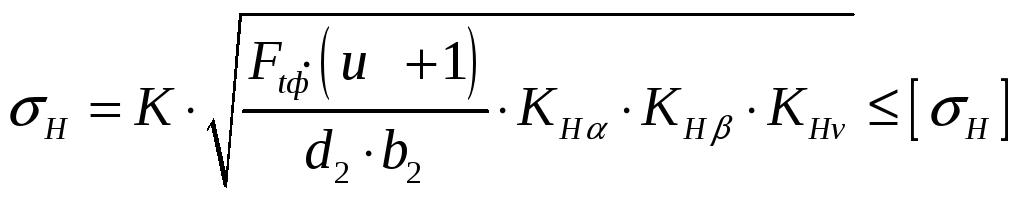

4.2.3. Проверка контактных напряжений

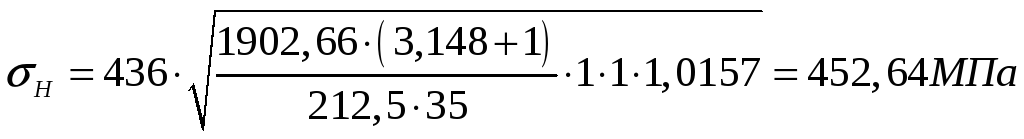

Проверку контактных напряжений ведём по формуле:

,

где

,

где

K - вспомогательный коэффициент. Для прямозубых передач K=436,

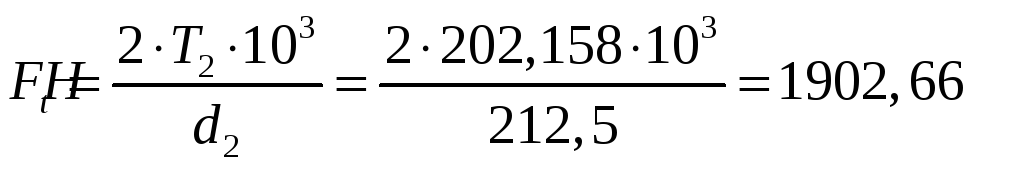

Ft - окружная сила. Определяем по формуле:

,

,

![]() - коэффициент,

учитывающий распределение нагрузки

между зубьями. Для прямозубых передач

- коэффициент,

учитывающий распределение нагрузки

между зубьями. Для прямозубых передач

![]()

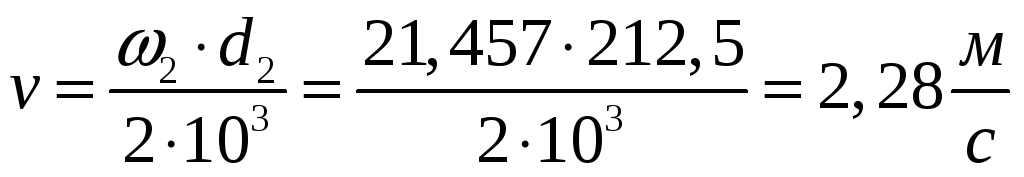

![]() - коэффициент

динамической нагрузки, зависящий от

окружной скорости колёс и степени

точности передачи. Определяем окружную

скорость

- коэффициент

динамической нагрузки, зависящий от

окружной скорости колёс и степени

точности передачи. Определяем окружную

скорость

,

,

Отсюда степень точности по табл. 4.2 принимаем равной 9.

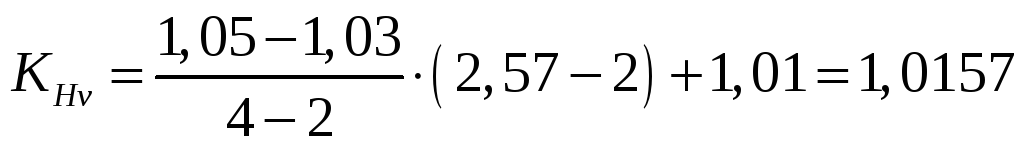

Интерполированием определяем коэффициенты

,

,

![]()

(Т.к. степень точности мы приняли равной 9);

Определяем контактное напряжение:

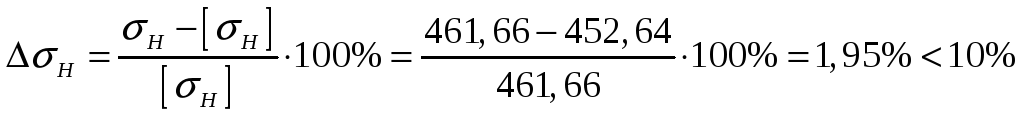

Т. к. контактное напряжение получилось меньше допускаемого, то определяем недогрузку передачи, которая должна быть не более 10% :

.

.

Значит, условие прочности выполняется.