- •Газотермическое напыление Физика и сущность процесса

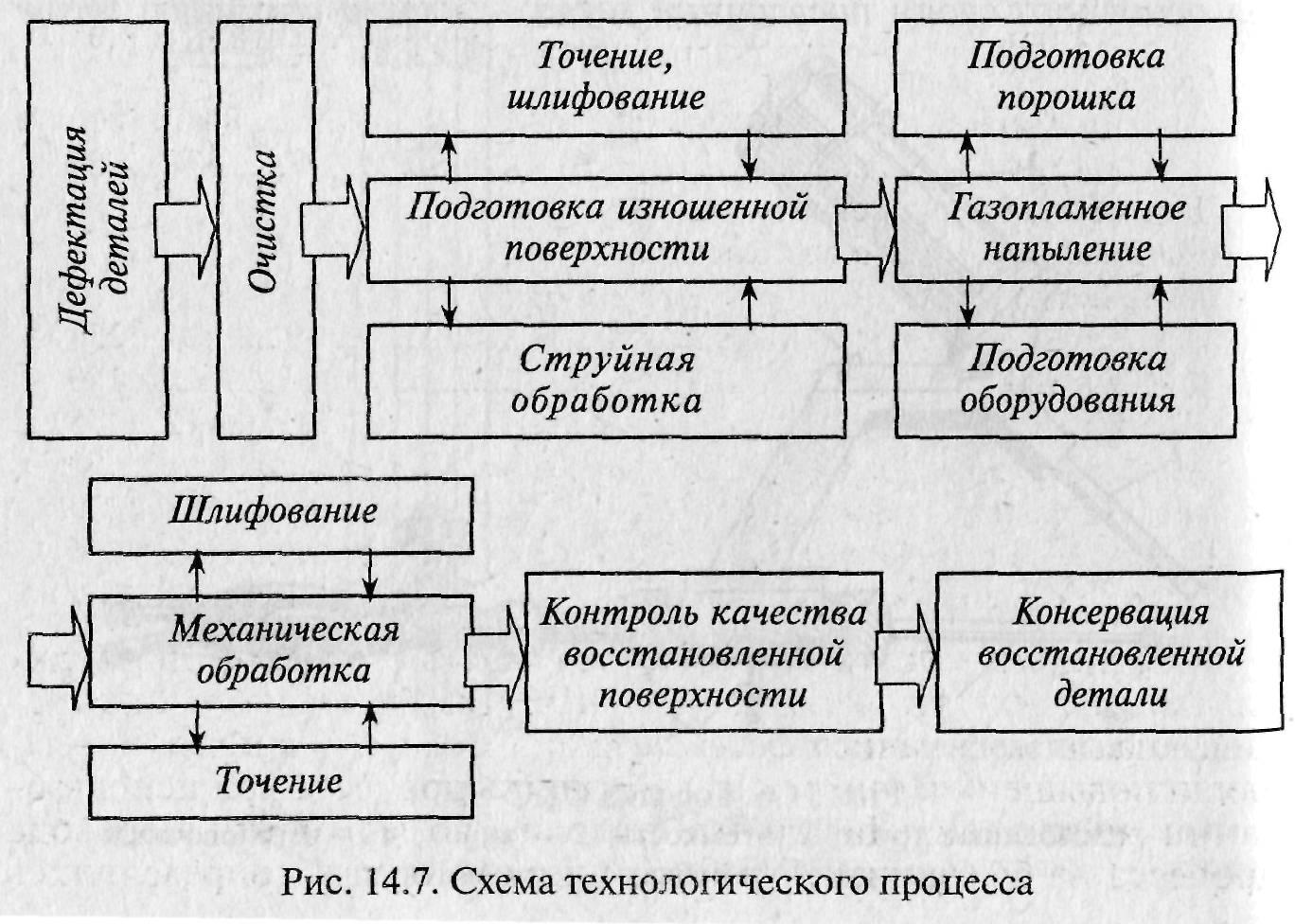

- •Основные технологические операции процесса газотермического напыления.

- •14. 2. Газоэлектрические методы напыления

- •Способы напыления

- •Электродуговое напыление

- •Плазменное напыление.

- •Рекомендуемые материалы электродной проволоки

- •14. 3. Газопламенное напыление

- •Покрытий

- •14. 4. Детонационное напыление

- •14. 5. Материалы для напыления

- •14. 6. Свойства газотермических покрытий

Покрытий

|

Марка порошка |

Основа |

Твердость, HRC |

Характеристика покрытия |

Область применения метода |

|

Самофлюсующиеся порошки для газопорошковой наплавки |

||||

|

ПГ-10Н-01 |

Никель |

56... 63 |

Износостойкое, коррозионно-стойкое, беспористое гладкое покрытие с высокими физико-механическими свойствами и адгезией |

Для восстановления деталей из стали, чугуна с местным износом, работающих при знакопеременных нагрузках, в агрессивных средах и при повышенных температурах |

|

ПГ-10К-01 |

Кобальт |

46... 51 |

||

|

ПГ-10Н-04 |

Никель |

86... 97 HRB |

||

|

Самофлюсующиеся порошки для газопламенного напыления с последующим оплавлением |

||||

|

ПГ-12Н-01, |

Никель |

36... 45 |

Износостойкое, коррозионно-стойкое покрытие с высокой адгезией |

Для восстановления деталей типа «вал», работающих при знакопеременных нагрузках, абразивном изнашивании и при воздействии высоких температур |

|

ПГ-12Н-02, |

Никель |

46... 53 |

||

|

ПС-12НВК-01 |

Порошковая смесь |

56... 63 |

||

|

Порошковые материалы для газопламенного напыления без последующего оплавления |

||||

|

ПТ-19Н-01, |

Никель |

30... 41 |

Износостойкое, коррозионно-стойкое покрытие с невысокой адгезией и пористой структурой |

Для восстановления и упрочнения посадочных мест деталей типа «вал», не подвергающихся в процессе эксплуатации ударным и сильным знакопеременным нагрузкам |

|

ПТ-НА-01, |

Никель |

- |

||

|

ПГ-19М-01, |

Медь |

65... 72 HRB |

||

|

ПГ-19Н-01 |

Железо |

74... 72 HRB |

||

Газопламенному напылению подвергаются следующие детали: посадочные места - картер маховика; маховик; валы (ведущий, раздаточный, промежуточный, первичный, вторичный и т. д. ); опоры коренных подшипников, посадочные отверстия под гильзу — блок цилиндров; посадочные пояски, опорные буртик — гильза цилиндров; опорные шейки — распределительный вал; нижняя головка — шатун; шейки под шарикоподшипники -вал редуктора; коренные и шатунные шейки — коленчатый вал.

Газопламенное напыление без последующего оплавления осуществляют в два этапа: напыление подслоя (порошок ПТ-НА-01); напыление основного слоя (порошок ПТ-19Н-01 или др. ).

Фигурные и плоские детали напыляют вручную или по копиру, детали типа «вал» — вручную или при автоматической подаче аппарата со скоростью 8 мм за один оборот детали.

Предварительно деталь подогревают горелкой при избытке ацетилена, с тем чтобы противодействовать окислению поверхности. Стальные детали подогревают до 50... 1000С, бронзовые и латунные — до 300 °С.

При напылении участков значительной длины после первого прохода следует остановить подачу порошка и начать процесс с охлажденного конца детали. Основной слой наносят за несколько проходов; толщина покрытия должна быть не больше 2, 0 мм на сторону.

Напыление с последующим оплавлением. Оплавление следует проводить сразу же за напылением, оно может быть выполнено с использованием тепла ацетилено-кислородного пламени, нагревом ТВЧ, лазерным лучом в печи с защитно-восстановительной атмосферой. Участок, покрытый порошком, нагревают до полного расплавления всех зерен металла в напыленном слое, в результате получают блестящую поверхность. Во избежание перегрева, а следовательно, возможного образования окислов, усадки и отслоения напыленного покрытия необходимо соблюдать следующие требования: сначала напыленный слой оплавляют в середине, затем аппарат перемещают поочередно к концам напыленного слоя и оплавляют порошок. Деталь охлаждают в соответственно нагретых печах. Твердость напыленных покрытий — в зависимости от марки порошка.

Для напыленных покрытий с твердостью до HRC 40 возможна токарная обработка резцами с пластинами из твердых сплавов марки ВК8 или резцами с пластинами из боронитрида. Токарную обработку покрытий выполняют в несколько этапов: снятие фасок с края покрытия; снятие неровностей — выполняется от середины покрытия к концам; окончательная обработка.

Для обработки цилиндрических деталей типа «вал» применяют круглошлифовальные станки (3В161, 3Б12, 3А151 и другие). При обработке шлифованием обязательно применение охлаждающей жидкости, в качестве которой можно использовать 2... 3%-й раствор кальцинированной соды. Шлифование проводится непосредственно после нанесения покрытий или после предварительной токарной обработки. Шлифование напыленных покрытий с твердостью до HRC 60 выполняется кругами из карбида кремния или белого электрокорунда, а покрытие более HRC 60 — алмазными кругами.

Режим напыления

Давление, МПа

кислорода 0, 34... 0, 45

ацетилена 0, 03... 0, 05

Расход, л/ч

кислорода 800... 1000

ацетилена 600... 800

Частота вращения детали (мин-1) при диаметре восстанавливаемой поверхности, мм

до 40 250

40... 80 150

80... 160 75

160... 250 50

Дистанция напыления, мм 150... 250

Продольная подача аппарата, мм/об 3... 4

Расход порошка, кг/ч 2, 5... 3, 0

Остродефицитность и высокая стоимость ацетилена определили направление дальнейшего развития газопламенного напыления. Анализ и изучение газопламенной наплавки и напыления выявили повышенную энергонасыщенность процесса при использовании ацетилена. Начальные условия возможности перевода процесса на более низкую энергетическую ступень определились из физических параметров двухфазного потока ацетилено-кислородного и пропано-кислородного пламени. Их энергетические балансы неадекватны. Разница температур между ними 400 °С в пользу ацетилено-кислородного пламени. Это основной недостаток. Но есть и преимущества — это скорость истечения пропано-кислородного пламени, которая ниже ацетилено-кислородного, и увеличенное по длине ядро пламени, так как основной нагрев частиц происходит внутри ядра пламени.

Для рационального использования пропано-кислородного пламени необходима аппаратура, обеспечивающая устойчивое горение пламени как с порошком, так и без него. С этой целью была модернизирована серийная горелка ГН-2, при этом допускается снижение производительности на 20... 30 % вследствие разницы температуры пламени. Расход пропана в 1, 5... 2, 0 раза ниже расхода ацетилена, а стоимость последнего в 3... 4 раза выше.