- •Тема 3 Логистика производственных процессов.

- •3.1. Основные понятия и сущность производственной логистики

- •Структура производственного процесса

- •Организация материальных потоков в производстве

- •Характеристики типов производств

- •Основа производственной структуры предприятия

- •Организация производственного процесса во времени Поточные и непоточные формы производственных процессов

- •3.2. Основы оперативного планирования и управления материальными потоками в производстве

- •Календарный метод планирования материальных потребностей (стандарт системы mrp I)

- •Объемно-календарный метод планирования (стандарт концепций mrpii и erp)

- •Концепция «Точно вовремя» (jit) в сравнении с rp-стандартами

Календарный метод планирования материальных потребностей (стандарт системы mrp I)

Типовой календарный метод планирования MRP состоит из ряда логически связанных процедур, правил и требований, переводящих производственное расписание (план выпуска продукции) в последовательность требований, синхронизированных по времени, и запланированных покрытий этих требований для каждой единицы материального ресурса, необходимого для изготовления изделия.

Задачами системы календарного планирования являются отыскание Длины совокупного производственного цикла изготовления изделия, календарного времени опережения запуска в производство деталей или их закупки по отношению к срокам сборки сборочных единиц, определение зависимого спроса на детали и сборочные узлы, управление запасами незавершенного производства, планирование производственных операций, Корректировка по мере необходимости производственного расписания.

Система MRP решает три взаимосвязанные проблемы: что производи в каком количестве и когда.

Данная система строится на основе заданного производственного расписания (сформированного по заказам потребителей и на прогнозе спроса), которое определяет сроки и объемы производства конечного изделия (табл. 3.2).

Таблица 3.2.

Производственное расписание на изготовление изделия И

Затем система последовательно определяет время и необходимое количество материальных ресурсов для удовлетворения потребностей производственного расписания (рис. 3.8).

Рис. 3 8. Схема системы календарного планирования MRP I

Для расчета необходимы данные:

• о материальных ресурсах и спецификациях на изделие (состав изделия), содержащие всю требуемую информацию о номенклатуре и основных параметрах сырья, материалов, компонентов, полуфабрикатов и т. п., которые необходимы для изготовления (сборки) изделия;

• о нормативных сроках изготовления каждого элемента или компонента изделия или длительности их производственного цикла;

• о нормах расхода материальных ресурсов на единицу изготавливаемой детали, сборочного компонента и готового изделия;

• о наличных запасах материальных ресурсов.

Процесс создания конечного изделия (И) включает изготовление или

закупку всех деталей (Д), сборку всех сборочных (Сб) единиц (узлов, агрегатов, механизмов), сборку, отладку и контроль готового изделия. При этом предполагается, что различные детали изготавливаются одновременно, а длительность совокупного производственного цикла определяют по ведущей детали. Тогда производственный цикл изделия рассчитывают по формуле:

Тц = Тид +Тцс

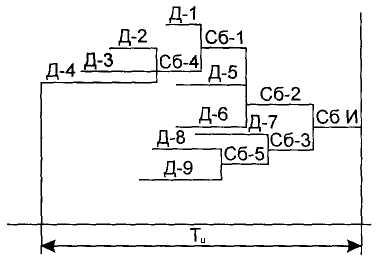

где Тид — производственный цикл изготовления ведущей детали, т. е. у которой он имеет максимальную продолжительность; Тцс — производственный цикл сборочных и испытательных работ. Нормативный срок изготовления каждого компонента изделия и длительность производственного цикла окончательной сборки изделия определяются как ti.. Структура производственного цикла изделия И определяется составом операций, необходимых для изготовления промежуточных компонентов, и связями между этими компонентами и соответствующими операциями. Таким образом, состав операций зависит от номенклатуры деталей, сборочных единиц, их количества и технологических процессов изготовления и сборки. Взаимосвязь операций и процессов предопределяется схемой изготовления изделия и производственными условиями. Схема изготовления изделия (состав изделия) представляется в виде уровневого построения изделия (рис. 3.9)

Рис. 3. 9. Уровневое построение изделия

Итак, одно изделие И состоит из сборочных единиц Сб-1, Сб-2, Сб-3 в количестве 2 шт., 1 шт., 1 шт. соответственно. В свою очередь, одна сборочная единица Сб-1 включает 3 шт. детали Д-1 и 1 шт. сборочной единицы Сб-4 и т. д. Количество каждого компонента для производства единицы Детали верхнего уровня соответствует значениям, проставленным в скобках при компонентах.

Расчет количества составных элементов для сборки изделия И в количестве X единиц сводится в табл. 3.3.

Таблица 3.3.

В соответствии с данными по наличному запасу ресурсов z, на каждый элемент i (изделие, сборочная единица, деталь) необходимо в расчетах скорректировать истинную (чистую) производственную или закупочную потребность qчi исходя из общей (полной) потребности qпi, тогда qчi = qпi – zi.

Заранее определенные нормативы времени изготовления деталей, сборочных единиц и сборки готового изделия или времени поставки компонентов от поставщика ti влияют на общую продолжительность цикла изготовления изделия и определяют расчетное опережение срока запуска в производство очередного компонента или момента заказа у поставщика необходимых материальных ресурсов.

Совокупные расчеты по календарному планированию сводятся в табл. 3.4.

Таблица 3.4.

Табличная форма календарно-плановых расчетов

Окончание табл. 3.4.

На основе табличных расчетов можно построить цикловой график изготовления изделия (рис. 3.10).

Рис. 3.10. Графическое изображение календарно-плановых расчетов

Данный цикловой график построен для условий, когда изготовление изделия не лимитируется составом оборудования производственных цехов и участков, что характерно для метода MRP и является его одним из основных недостатков. То есть предполагается максимальное запараллеливание работ, в связи с чем длительность цикла будет минимальной.

Вместе с тем условия производства, ограничения по ресурсам могут потребовать выполнения некоторых работ последовательно, например сборочные единицы Сб-1 и Сб-2 собираются и отлаживаются на одном и том же стенде, прежде чем поступают на общую сборку; тогда это приведет к смещению работ в календарном плане и к увеличению продолжительности циклового графика (рис. 3.11).

Рис. 3.11. Цикловой график изготовления изделия при условии ограничения ресурсов

Решение данной проблемы потребовало применения объемно-календарного метода, наиболее часто используемого в системах класса MRP П и ERP.