Lab_rab_2

.docДля регулирования осаждения резистивных пленок в рабочий объем вакуумной установки вблизи напыляемых подложек помещают контрольную подложку с серебряными контактами (свидетель). Когда сопротивление между контактами контрольной подложки достигает определенной величины, испарение прекращается поворотом заслонки. Как показывает опыт, сопротивление обычно уменьшается после того, как подложка извлекается из вакуумной системы, или при ее дальнейшей термообработке. Это объясняется тем, что атомы газа или другие примесные атомы сорбируются пленкой в процессе ее напыления, а затем при нагреве химически реагируют с ней. Другой причиной является возникновение в материале пленки напряжений, которые могут изменяться в процессе отжига.

-

Технологический процесс напыления тонкопленочных резисторов.

Для напыления тонкопленочных резисторов нам потребовалось следующее оборудование и оснастка: установка для многослойного нанесения материалов магнетронным способом «РИФ» ДГИЛ.443.225.002 ПС; термостат ДЛТ2.998.000 ПС; пылесос ПР, ПН «Буран-5М» ГОСТ 10280-83Е; Вакуумметр ВМБ-8 ОТ2.832.041 ТУ; манометр ГОСТ 2405-88; приспособление для измерения удельного сопротивления П-139.121; вольтметр В7-27А Т2.710.005-01 ТУ; плата «свидетель» ДГИЛ.20271.00001; секундомер СОПнпр 26-3 ГОСТ 5072-79Е; баллон для аргона 40-150л ГОСТ 949-73; редуктор ДКП-1-65 ГОСТ 6268-78; скальпель ГОСТ 21240-77; тара для хранения плат П-4985, П-383; кассета ЩЦМ8.212.310-01; тара герметичная П-4860; сосуд СК-16, 25, 40 ГОСТ 16024-79Е; эксикатор 2-250 ГОСТ 25336-82Е; вставка 2-75 ГОСТ 9147-80Е; кассета для отжига плат П-477; респиратор ШБ-1 «Лепесток-200» ГОСТ 12.4.028-76; прибор ИУС-3 2.600.002 ТУ.

А также мы использовали следующие материалы: перчатки с повышенной тактильностью, стойкие к действию кислот и щелочей средней концентрации К50Щ20 ТУ 38.106573-89; напальчники тип II вид Б №3 ТУ 38.106567-88; ткань хлопчатобумажная бязевой группы арт. 244 ГОСТ 29298-92; азот жидкий технический ГОСТ 9293-74; азот газообразный технический компримированный, первый сорт ГОСТ 9293-74; аргон газообразный чистый, высший сорт ГОСТ 10157-79; мишень РС-3710 диаметр 200мм ЕТО.032.547 ТУ; Полоса ванадиевая ВнПл-1 1,5*85 ТУ 48-4-373-76; спирт этиловый ректификованный технический ГОСТ 18300-87; силикагель-индикатор ГОСТ 8984-75; шкурка шлифовальная бумажная водостойкая Л230*310Л1 15А М20-ПА ГОСТ 10054-82; мишень РС-3710 ГОСТ 23774-79.

Для напыления тонкопленочных резисторов мы произвели загрузку подложек в установку, а именно:

-

Взяли подложку из тары и установили ее в подложкодержатель барабана полированной стороной к испарителям. При этом мы брали подложку за торцы в протертых спиртом напальчниках;

-

Повторяли предыдущее действие до тех пор, пока барабан не был полностью загружен(при неполной загрузке барабана нужно установить на свободные подложкодержатели технологические подложки);

-

Затем мы включили привод вращения барабана;

-

Включили подачу аргона и произвели обдув всех подложек струей аргона под давлением 0,1-:-0,5 атмосферы (разрешается обдувать подложки газообразным азотом);

-

Далее мы выключили привод вращения барабана и перекрыли подачу аргона;

-

Мы развернули барабан с подложками на 90о и задвинули его в камеру установки;

-

И затем загерметизировали камеру установки.

После загрузок подложек в установку и ее загерметизации мы производили процесс напыления резистивного слоя, для этого:

-

Создали в камере предварительный вакуум, давление не более (1-5)*10-2 мм рт. ст./(1-6,5)Па;

-

Обеспечили подачу азота в азотную ловушку;

-

Открыли шибер диффузионного насоса и включили вакуумметр;

-

Затем создали в камере предельный вакуум, давление не более 5*10-5 мм рт. ст./6*10-3 Па;

-

Далее выключили подачу воды на камеру;

-

Включили подачу холодной воду на камеру;

-

Затем мы включили привод вращения барабана с загруженными подложками;

-

Включили нагреватель, нагрели до температуры необходимой для напыления, при этом выдержали не менее пяти минут. (24+-2)мА температура устанавливается по значению тока соответствующего измерительного прибора;

-

Произвели выключение нагревателя;

-

Затем мы закрыли дросселирующую заслонку вращением вала на 1,5 оборота;

-

Далее падали в камеру с помощью натекателя аргон и, контролируя по показаниям вакуумметра, установить рабочее давление для напыления резистивного слоя:

р=(4+-2)Па

-

Установили тумблер питания магнетрона в положение Rs и включили магнетрон;

-

Выставили требуемые режимы напыления резистивного слоя в зависимости от удельного сопротивления, указанные в таблице 5, и тренировали мишень при закрытой рабочей заслонке в течение (3+-1) минут. В случае перерыва работы установки более трех суток время тренировки мишени необходимо увеличить на 3-6 минут.

Таблица 5. Режимы напыления слоев

|

Параметры |

Режимы напыления |

||||

|

Сплав РС-3710 |

Ванадий |

Медь |

Никель |

||

|

р=1000 |

р=300 |

||||

|

Давление рабочее, Па |

(4+-2)10-1 |

(4+-2)10-1 |

(4+-2)10-1 |

(4+-2)10-1 |

(4+-2)10-1 |

|

Ток разряда, А |

1,6+-0,2 |

1,5+-0,2 |

1,5+-0,2 |

5,5+-1 |

1,5+-0,2 |

|

Напряжение катода, кВ |

0,6+-0,2 |

0,6+-0,2 |

0,5+-0,2 |

1,2+-0,3 |

0,6+-0,2 |

|

Температура нагрева подложек перед напылением, мА |

24+-2 |

24+-2 |

17+-2 |

Не контролируется |

Не контролируется |

|

Температура стабилизации, мА |

24+-2 |

24+-2 |

- |

- |

- |

|

Давление рабочее, мА |

87+-5 |

87+-5 |

87+-5 |

87+-5 |

87+-5 |

|

Ток разряда, А |

1,3+-0,2 |

2,1+-0,3 |

1,5+-0,2 |

5,5+-1 |

1,5+-0,2 |

|

Напряжение катода, кВ |

0,5+-0,2 |

0,6+-0,2 |

0,6+-0,2 |

0,6+-0,2 |

0,5+-0,2 |

|

Температура нагрева подложек перед напылением, мА |

3,3+-2 |

3,3+-2 |

17+-2 |

Не контролируется |

Не контролируется |

|

Температура стабилизации, мА |

34+-2 |

34+-2 |

- |

- |

- |

-

Открыли рабочую заслонку, произвели напыление резистивного слоя (сплав РС-3710) до заданной технологом величины сопротивления «свидетеля», после чего закрыли заслонку. Во время напыления мы поддерживали вакуум и стабильность рабочих режимов напыления;

-

Затем мы включили магнетрон, и установили тумблер питания магнетрона в положение ВЫКЛ;

-

Отключили подачу аргона в камеру, открыли дросселирующую заслонку;

-

Далее мы включили нагреватели, нагрели подложки до температуры стабилизации (34+-2)мА и выдержали их при этой температуре в течении 20-30 минут. Температура устанавливается по закону тока соответствующего измерительного прибора;

-

Выключили нагреватель;

-

Затем закрыли подачу холодной воды не менее через 20 минут после выключения нагревателя;

-

Отключили подачу азота в азотную ловушку, закрыли шибер, выключили вакуумметр;

-

Далее мы развакуумировали камеру, дали барабану остыть в течение 5-10 минут и включили привод вращения;

-

Выдвинули из камеры барабан с подложками и развернули его на 90о;

-

Выгрузили в тару контрольные подложки с двух диаметрально противоположных на барабане подложкодержателей в порядке их расположения по рядам;

-

Затем замерили на каждой из выгруженных подложек удельное сопротивление резистивного слоя. Для этого подложку мы установили в приспособление для измерения удельного сопротивления и сняли показания вольтметра, результаты замера записали в рабочий журнал. Партии подложек, предназначенные для изготовления плат со стабильными резисторами (+-1%) необходимо было: выгрузить из барабана в тару П-477 с фиксацией номеров рядов, произвести отжиг в термостате при температуре (300+-10)оС в течение 60+-5 минут, охладить на воздухе не менее 30 мин, затем выполнить измерение удельного поверхностного сопротивления тех же контрольных подложек, что и до отжига, с записью в рабочем журнале;

-

По результатам измерений мы произвели сортировку и отбраковку подложек по рядам барабана. Если результаты измерений не укладывались бы в один из диапазонов, указанных в таблице, по указанию технолога допускается выполнять измерение 100% подложек с индивидуальной их сортировкой в пределах каждого диапазона. Допускается запись на обратной стороне подложки карандашом результата измерения. При выполнении отжига сортировка и отбраковка подложек выполняется по результатам измерений после отжига.

-

Изготовление тонкопленочной структуры ванадий-алюминий

Для изготовления тонкопленочной структуры ванадий-алюминий магнетронным методом нам понадобилось следующее оборудование: Агрегат непрерывного действия 01-НИ-7-006 ДЕМ 3.273.038; пылесос бытовой ГОСТ 10280-83; микроскоп МЕТАМ-Р1 ТУ3-3.1770-83; пинцет с ограниченным захватом П-641; сосуд СК-16 ГОСТ 16024-79; отвертка 78-0359Н 12*1; тара межоперационная П-572; баллон для аргона ГОСТ 21240-89; наконечники для пинцета П-139, 524; скальпель медицинский ГОСТ 21240-89; респиратор ШБ-1 «Лепесток-200» ГОСТ 12.4.028-76; очки защитные ГОСТ 12.4.013-85.

Также нам понадобились следующие материалы: мишень алюминиевая МАРКИ А с никелевой вставкой 995 ЯЕО.021.157 ТУ; мишень ванадиевая МАРКИ ВНМ-0 Ф200*5 ТУ-48-4-373-76; азот газообразный 1 класс ОСТ 11050.003-83; вода питьевая ГОСТ 2874-82; аргон газообразный высший сорт ГОСТ 10157-79; воздух класс 1 ГОСТ 17433-80; спирт этиловый ректификованный технический ГОСТ 18300-87; азот жидкий высший сорт ГОСТ 9293-74; шкурка шлифовальная бумажная влагопрочная М20 ПА230*210 ГОСТ 10054-82; перчатки хлопчатобумажные двойные ГОСТ 5007-87; ткани хлопчатобумажные базевой группы арь. 244 ГОСТ 11680-76.

Первым этапом нашей лабораторной работы являлась подготовка установки к работе. Для этого мы подали в установку холодную и горячую воду, сжатый воздух, газообразный азот, открыв вентиль на соответствующей магистрали. Затем установили в установку две мишени на первый и второй магнетроны согластно таблице рабочих режимов (табл. 6).

Таблица 6. Рабочие режимы

Затем мы открыли вентиль на баллоне с аргоном, находящемся в шкафу. Установили давление 19,6*104 Па/2 кГс/см2. Далее мы установили при помощи редуктора, расположенного в корпусе установки давление аргона 0,7+-0,1 кГс/см2. Затем мы открыли кран горячей воды в корпусе установки. При этом кран холодной воды должен быть закрыт. Включили установку, поставив тумблер сеть расположенный на блоке 14 (схема 1) в верхнее положение, при этом загорелась сигнальная лампа на блоке 5.

Схема 1. Расположение блоков

|

1 |

2 |

3(1) |

7(1) |

|

|||||

|

4 |

3(2) |

7(2) |

|

9 |

|||||

|

|

6

|

10 |

|

11 |

|||||

|

|

|||||||||

|

15

|

|

14 |

|

||||||

|

|

|||||||||

-

Датчик температуры

-

Блок управления циклом

-

Блок управления магнетроном

-

Блок управления вакуумной системой

6. Блок смещений магнетронов

7. Блок стабилизации тока разряда

10. Вакуумметр ВМБ-8

11. Вакуумметр РВТ

9. Реле вакуумное

14. Выключатель сети

15. Блок УСУПМ-1

Далее мы включили тумблер сеть на блоках ВМБ ВТБ, нажали кнопку 220, расположенную на блоке 9. Затем мы включили механические насосы, находящиеся на блоке 4. Через 20 сек мы открыли клапан откачки предварительного вакуума. Дождались предварительного вакуума не более 6.65 Па/5*10-2 мм рт. ст/ в диффузионном насосе. Затем включили диффузионный насос и подключили сосуд с жидким азотом к азотному питателю и включили подачу азота в ловушку. Соответственно меняли сосуды Дьюара по мере их опорожения.

С истечением 60 мин после включения диффузионного насоса и при достижении давления 6,65 Па мы закрыли клапан форвакуумной откачки и открыли затвор насоса. Затем подняли вверх уплотнения шлюза и магнетронов. Подали азот в шлюзовую камеру.

Затем мы отключили поступление азота и извлекли планетарную систему из камеры. Далее произвели очистку шлюза и обратно опустили планетарную модель в камеру, после этого произвели откачку шлюза.

При достижении давления 1,33 Па/1*10-2 мм рт. ст/ при этом открылся обводный клапан вследствие чего давление в камере повышалось, а затем снова упало. Через несколько секунд мы опустили уплотнение шлюза вниз, повернули карусель.

Дождавшись получения в камере вакуума, мы закрыли кран горячей воды и открыли кран холодной воды и з после выдержки до определенного давления произвели отжиг планетарных систем. Затем мы производили тренировку мишеней. По истечению 20 минут после начала тренировки мишеней мы установили на реле времени магнетронов 000.

Проведение рабочего процесса.

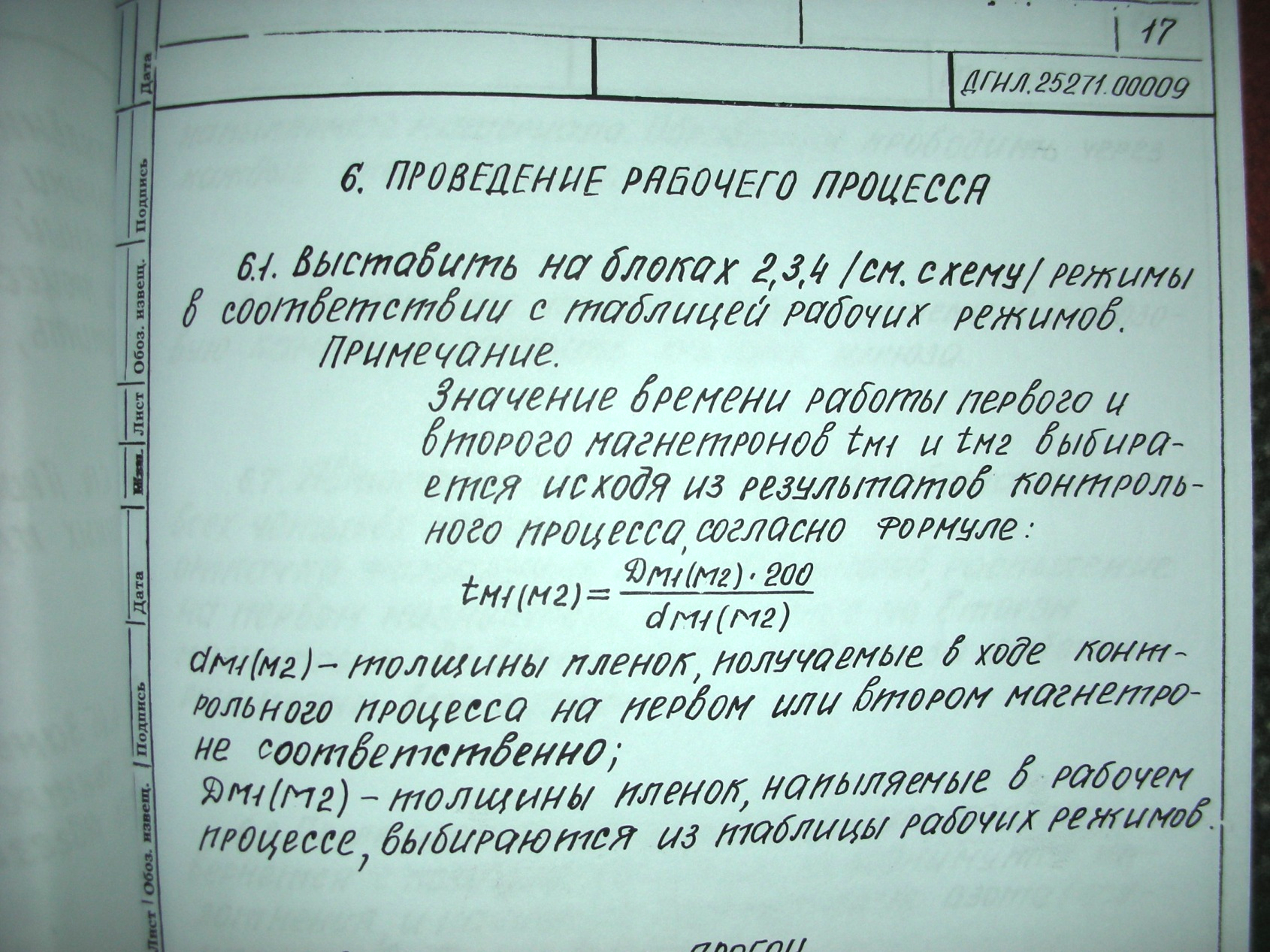

Для этого на блоках 2,3,4, схема 1 выставили режимы в соответствии с таблицей 6. Примечание рис 4.

Рис. 4 Примечание

Мы отжали кнопку ПРОГОН включилась звуковая и световая сигнализация ЗАГРУЗКА после этого мы открыли крышку шлюза, извлекли планетарную систему и загрузили в кассеты рабочие подложки и одну контрольную. Далее очистили шлюзовую камеру и обратно поместили планетарную систему в камеру и закрыли крышку шлюза.

Далее процесс напыления происходил в автоматическом режиме, а также откачка форвакуума из шлюза, нагрев, распыление на магнетронах. Мы наблюдали за этим процессом.

После окончания времени цикла карусель повернулась с позиции на позицию при этом поднялись уплотнения, и началось поступление азота в шлюз. Далее мы загрузили в кассеты рабочие пластины и поместили планетарную систему в шлюз и закрыли крышку. При дальнейшей работе по мере поступления напыленных пластин в шлюз мы производили их выгрузку в транспортные кассеты и загружали кассеты планетарных систем новыми рабочими пластинами

Выключение установки.

Для выключения установки мы произвели следующие действия: нажали кнопку СТОП, выключили нагрев и вращение планетарной системы на блоке 2, выключили оба магнетрона, выключили механический насос откачки шлюзовой камеры, отключили подачу жидкого азота тем самым выключили нагреватель диффузионного насоса. Дождались полного остывания диффузионного насоса и закрыли клапан форвакуумной откачки насоса, выключили механический насос. И завершающим этапом выключения установки являлось выключение тумблера СЕТЬ и закрытие вентилей на магистралях газов и воды.

-

Дефекты металлизации и резисторов

-

Не допускаются поры, протравы до резистивного слоя поликора или ситалла, уменьшающие ширину металлизированных дорожек проводников более, чем на 30%;

-

Не допускаются на контактных площадках поры, протравы, вырывы и необлуженные участки., в том числе за счет смещения защитного слоя, уменьшающие их площадь более чем на ¼;

-

Не допускается неровный (волнистый) край проводников контактных площадок и резисторов с размером неровности более 10 мкм. Допускают отдельные выступы и нестравленные участки резистивного слоя и металлизации при условии сохранения зазора между пленочными элементами не менее 100мкм;

-

Не допускаются на резисторах вырывы, протравы, раковины, следы подгонки лазерным лучом, уменьшающие их до размера менее минимальной ширины резистора согласно чертежу на конкретную плату.

-

На резисторах допускаются локальные участки металлизации и наличие в зоне подгонки резисторов материалов защитного слоя;

-

Допускается неравномерность цвета резисторов и проводников.

-

Технологический процесс напыление проводящих слоев.

Для нанесения проводящих слоев нам понадобилось то же оборудование и материалы, которые применялись в технологическом процессе напыления тонкопленочных резисторов.

-

Загрузка подложки в установку для напыления проводящих слоев аналогично загрузке подложек для напыления тонкопленочных резисторов. При необходимости предварительно установив новый «свидетель» и загерметизировать камеру установки. Подложки с напыленным резистивным слоем разрешается хранить до напыления проводящего слоя не более 24 часов, а при выполнении отжига резистивного слоя – не более 24 часов до отжига и 24 часов после отжига, в вакууме в камере установки или в эксикаторе с силикагелем;

-

При замороженной азотной ловушке создать в камере предварительный вакуум, давление не более 5*10-2 мм рт. ст. (6,5 Па);

-

Открыть шибер диффузионного насоса и включить вакуумметр;

-

Создать в камере предельный вакуум, давление не более 5*10-2 мм рт. ст./6*10-3 Па;

-

Включить подачу холодной воды на камеру;

-

Включить привод вращения барабана с подложками;

-

Включить нагреватель, нагреть до температуры нагрева подложек перед напылением адгезионного слоя ванадия, указанной в таблице 5, и выдержать подложки не менее 5 минут;

-

Выключить нагреватель;

-

Закрыть дросселирующую заслонку вращением вала на 1,5 оборота;

-

Включить вакуумметр и подать в камеру с помощью натекателя аргон, контролируя по показаниям вакуумметра, установить рабочее давление для напыления ванадия, указанное в таблице 5;

-

Включить стойку магнетрона. Переключатель питания магнетрона установить в положение для напыления ванадия;

-

Включить режимы напыления ванадия, указанные в таблице 5, и тренировать мишень при закрытой заслонке в течение (3+-1) минут;

-

Открыть рабочую заслонку, произвести напыление ванадия до величины сопротивления «свидетеля» (1+-0,5) кОм, после чего закрыть заслонку. Во время напыления поддерживать стабильность рабочих режимов и рабочее давление, контролируя их по приборам. Величину сопротивления «свидетеля» указывает технолог;

-

Выключить напряжение в цепи питания мишени адгезионного подслоя;

-

Записать время и режимы напыления в рабочий журнал;

-

Установить переключатель питания магнетрона в положение для напыления меди;

-

Установить в камере с помощью натекателя рабочее давление аргона, указанное в таблице 5 для напыления меди, контролируя по показаниям вакуумметра;

-

После установления рабочих режимов напыления меди, указанных в таблице 5, тренировать мишень при закрытой заслонке в течение (30+-15) секунд. Напыление меди производить непосредственно после напыления ванадия без перерывов;

-

Открыть рабочую заслонку, произвести напыление меды в течение 20-40 минут, после чего закрыть рабочую заслонку. Во время напыления поддерживать стабильность рабочих режимов напыления и рабочее давление, контролируя их по прибору. Время напыления меди уточняется по результатам замера толщины проводящего слоя предыдущей партии;

Измерение толщины напыленных слоев

-

Взять «свидетели», которые использовались при напылении рабочей стороны и обратной стороны проверяемой партии, и в центральной части их кисточкой нанести на поверхность слой краски размером ориентировочно 10*10 мм. Разрешается вместо «свидетеля» использовать отбракованную подложку из этой же партии. Свидетель и контрольные подложки брать только за торцы. Краска НЦ-11 ГОСТ 9198-83. Кисть художественная №6-10 ОСТ 17888-81;

-

Положить «свидетеля» в пару для контрольных подложек так чтобы окрашенное пятно не касалось корпуса тары;

-

Из отбракованных подложек взять 3 подложки по одной из каждого ряда подложкодержателя в качестве контрольных и установить их в тару для контрольных подложек. Если отбракованных подложек не имеется, то в качестве контрольных взять не менее трех годных подложек из той же партии;

-

Передать тару с контрольными подложками и «свидетелями» на операцию травления проводящего слоя по ши.25200.00048. До передачи на операцию травления нанесенная краска на «свидетели» должна высыхать не менее 10 минут;

-

Получить контрольные подложки и «свидетели» со стравленными проводящими слоями;

-

Взять «свидетель», который использовался при напылении рабочей стороны из тары и положить его на плоскость стола окрашенным слоем вверх и салфеткой смоченной в ацетоне, стереть слои краски. Ацетон ГОСТ 2603-79;

-

Включить микроскоп согласно инструкции по эксплуатации. Микроскоп МИИ-4 ГОСТ 9847-79;

-

Положить «свидетель» на предметный столик микроскопа стороной с пленочными слоями вниз так, чтобы край проводящего слоя был виден в центре поля зрения микроскопа и располагался там горизонтально;

-

Вывести в центре поля зрения микроскопа интерференционные полосы так, чтобы они располагались вертикально. При этом на границе проводящего слоя полосы сдвинутся в сторону, образуя ступеньку;

-

Пользуясь визирной линией микроскопа и микрометрическим винтом измерить величину сдвига «d» интерференционных полос на границе проводящего слоя, приняв за единицу измерения расстояние между соседними интерференционными полосами «в» т.е. измерить d/в;

-

По результатам измерения рассчитать толщину проводящего слоя Д в мкм. Если толщина проводящего слоя Д в мкм выходит за пределы 0.027 < Д < 0.03 , то это брак.

-

Выключить напряжение на мишени и цепь питания магнетрона для меди;

-

Записать время и режимы напыления меди в рабочий журнал;

-

Установить переключатель питания магнетрона в положение для напыления никеля;

-

Установить в камере с помощью натекателя рабочее давление аргона, указанное в таблице 5 для напыления никеля, контролируя по показаниям вакуумметра;

-

Выставить режимы напыления никеля, указанные в таблице 5 для напыления никеля, и тренировать мишень при закрытой рабочей заслонке в течение (3+-1) минут;

-

Открыть в рабочую заслонку, произвести напыление никеля в течение 8-15 минут, после чего закрыть заслонку. Во время напыления поддерживать стабильность рабочих режимов напыления и рабочее давление, контролируя их по приборам. Время напыления никеля уточняется технологом по результатам контролируемого процесса;

-

Выключить напряжение в цепи питания мишени для никеля и выключить блок питания магнетронов;

-

Записать время и режим напыления в рабочий журнал;

-

Отключить подачу аргона в камеру, открыть дросселирующую заслонку;

-

Закрыть подачу холодной воды на магнетроны и камеру через 5-10 мин. После выключения блока питания магнетронов;

-

Отключить подачу азота в ловушку, выключить вакуумметр и закрыть шибер паромасляного насоса;

-

Разгерметизировать камеру;

-

Выключить привод вращения барабана;

-

Выдвинуть из камеры барабан с подложками и развернуть его на 90о;

-

Выгрузить подложку из барабана в тару отдельно по рядам или в соответствии с сортировкой резистивного слоя. Подложки брать за торцы в напальчниках;

-

Заполнить сопроводительный лист и партию с сопроводительным листом передать на операцию «Проверка тонкопленочных структур». ДО операция «Нанесение фоторезиста» подложки с напыленными слоями хранить не более трех суток в таре, помещенной в эксикатор с силикагелем. Допускается хранение подложек в шкафу типа ШЗА-2М;

-

По окончанию работы создать вакуум в камере и выключить установку в соответствии с инструкцией по эксплуатации.