Глава 11

ЧЕРТЕЖИ ТИПОВЫХ РАЗЪЕМНЫХ СОЕДИНЕНИЙ

11.1. Понятие о соединениях и их классификация

Подавляющее большинство изделий представляет собой совокупность (набор) отдельных предметов, соединенных между собой разнообразными способами.

Когда какая-то деталь находится на полке, столе или подвешена, ее можно переместить в другое место либо повернуть вокруг выбранной оси, если этому не препятствует то, на чем она лежит или к чему она подвешена. Однако при соединении двух деталей они накладывают друг на друга определенные ограничения в возможности относительного перемещения. Понятие «соединение» может относиться к процессу, включающему в себя сборочные операции, либо к конкретной конструкции (или ее части), предусматривающей соединение деталей между собой требуемым способом. В этих конструкциях могут присутствовать специальные крепежные детали, а в соединяемых ими частях — дополнительные элементы для установки данных крепежных деталей. В некоторых случаях соединение осуществляется только за счет дополнительных элементов на соединяемых деталях.

Все соединения подразделяют на разъемные и неразъемные.

Разъемные соединения допускают многократную разборку и последующую сборку без замены элементов соединения и без ухудшения эксплуатационных качеств.

Неразъемные соединения могут быть разобраны, но повторная сборка потребует замены или восстановления поврежденных при разборке элементов.

Соединения подразделяют также на гладкие и резьбовые.

11.2. Общие сведения о соединениях деталей с валом (осью)

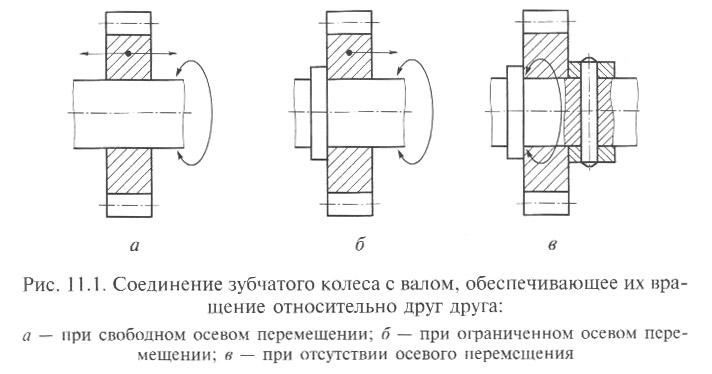

Представим себе, что некоторое зубчатое колесо (шкив, рукоятка и т.п.) свободно надето на гладкий цилиндрический стержень (рис. 11.1, а). Возможными взаимными перемещениями деталей являются в данном случае вращение вокруг общей оси и перемещение вдоль нее в обе стороны. Если на стержне будет выполнен некоторый бурт для упора (рис. 11.1, б), то возможное перемещение вдоль оси ограничится одним направлением. Если на стержень добавочно надеть и закрепить некоторую втулку (рис. 11.1, в), то зубчатое колесо сможет только вращаться вокруг оси соединения.

Поверхности, которыми детали соприкасаются, изображают одной линией, не увеличивая ее толщину, а в сечении изображения разных деталей выделяют с помощью изменения штриховки (см. рис. 11.1, в).

Если зубчатое колесо соединяют со стержнем неподвижно для передачи вращающего момента, то стержень получает наименование вала, при этом и на валу, и на зубчатом колесе появляются элементы для установки специальных крепежных деталей в зависимости от типа выбранного соединения.

Мы будем рассматривать гладкие соединения двух видов: штифтовые и шпоночные.

Рис. 11.1. Соединение зубчатого колеса с валом, обеспечивающее их вращение относительно друг друга:

а — при свободном осевом перемещении;

б — при ограниченном осевом перемещении;

в — при отсутствии осевого перемещения

11.3. Штифтовые соединения

Штифтовые соединения — это соединения, выполненные с помощью штифтов.

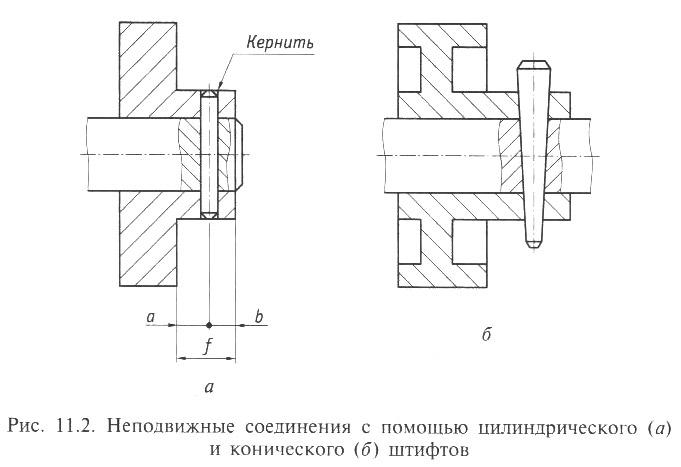

Штифтом называется крепежная деталь цилиндрической или конической формы, запрессовываемая в сквозное отверстие, выполненное в двух (или более) соединяемых деталях. Конусность конического штифта, составляющая 1:50, обеспечивает заклинивание его в отверстии. Для одинаковых по диаметру ступиц, втулок конический штифт применяют значительно большей длины, чем цилиндрический (запас длины гарантирует возможность осевого перемещения штифта для получения надежного соединения). Изображения соединений с помощью цилиндрического и конического штифтов показаны на рис. 11.2.

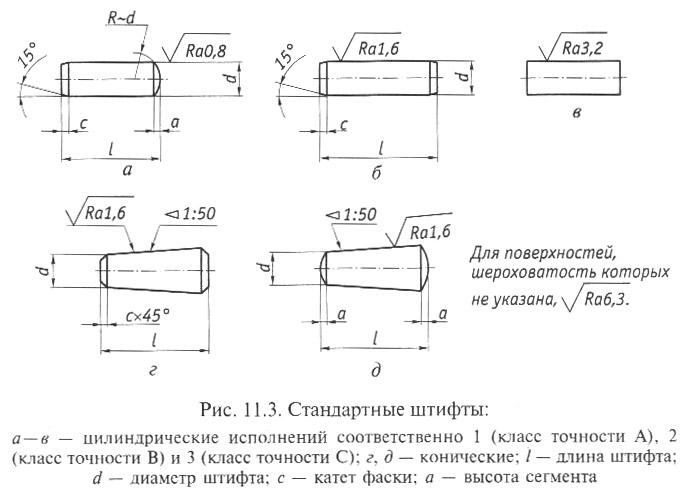

Чертежи стандартных штифтов приведены на рис. 11.3, возможные размеры этих штифтов — в табл. 11.1.

Обозначения штифтов установлены стандартами на их конструкцию и размеры. Обозначение стандартной крепежной детали всегда начинается с ее наименования. Поэтому в данном случае вначале пишут Штифт.

Цилиндрические штифты могут иметь три исполнения, т. е. три конструктивные разновидности: 1, 2 и 3. Исполнение 1 в обозначениях не указывают (принцип умолчания), исполнения 2 и 3 указывают вслед за наименованием детали. Штифты исполнений 1, 2 и 3 соответствуют классам точности А, В и С.

Главными параметрами штифта являются его диаметр и длина. Значения этих параметров указывают одно за другим, разделяя их знаком х.

Материал штифта (сталь определенной стандартом на штифты марки) в обозначении не указывается. Штифты не имеют покрытия.

Примеры обозначений цилиндрических штифтов:

Штифт 2,5 × 16 ГОСТ 3128 – 70 (штифт исполнения 1),

Штифт 2.10 × 100 ГОСТ 3128 - 70 (штифт исполнения 2).

Примеры обозначения конических штифтов:

Штифт 5 × 60 ГОСТ 3129 - 70, Штифт 25 × 60 ГОСТ 3129 - 70

Рис. 11.2. Неподвижные соединения с помощью цилиндрического (а)

и конического (б) штифтов

Прочностные расчеты и практика показали, что в большинстве случаев значение диаметра d крепежного штифта можно принимать равным 0,2...0,25 диаметра вала da в месте соединения и уточнять по стандартному ряду значений диаметров штифтов, т.е. выбирать из этого ряда значение, лежащее в указанном интервале. Толщину стенки ступицы Sст, если она не задана, можно принимать равной значению диаметра штифта (Sст = d).

Рис. 11.3. Стандартные штифты:

а-в — цилиндрические исполнений соответственно 1 (класс точности А),