- •Содержание

- •Основные обозначения

- •1 Классификация аппаратов колонного типа

- •1.2 Отбойные устройства колонных аппаратов

- •2 Колонные аппараты насадочного типа

- •2.1 Распределительные устройства насадочных колонн

- •2.1.1 Распределительные устройства для подачи жидкости

- •2.1.2 Распределители газа

- •2.2 Насадочные контактные устройства

- •2.2.1 Характеристика насадок

- •3 Колонные аппараты тарельчатого типа

- •3.1 Классификация контактных тарелок

- •3.2 Характеристика тарелок с переливными устройствами

- •3.2.1 Устройство и работа барботажной тарелки

- •3.2.2 Конструкции переливных устройств

- •3.2.2.1 Устройства ввода и вывода жидкости

- •3.2.3 Минимальная скорость перехода на беспровальный режим

- •3.2.4 Градиент уровня жидкости на тарелке

- •3.2.5 Захлебывание тарелок с переливными устройствами

- •3.2.6 Тарелки колпачкого типа

- •3.2.6.1 Тарелки с круглыми колпачками

- •3.2.6.2 Тарелки с s – образными элементами

- •3.2.7 Тарелки клапанные

- •3.2.8 Тарелки ситчатые

- •3.2.8.1 Тарелки ситчатые с отбойными элементами

- •3.2.8.2 Тарелки ситчато-клапанные

- •3.2.9 Тарелки с однонаправленным движением пара (газа) и жидкости

- •3.3 Характеристика тарелок провального типа

- •3.3.1 Решетчатые тарелки

- •3.3.2 Тарелки вихревого типа

- •3.4 Основы выбора типа тарелок

- •3.5 Технические характеристики тарелок

- •Колонные аппараты пленочного типа

- •5 Распыливающие аппараты колонного типа

- •5.1 Полые распыливающие аппараты

- •5.2 Скоростные прямоточные распыливающие аппараты

- •6.1.1.2 Движение жидкости

- •6.1.2 Двухфазное движение газа и жидкости через насадку

- •6.2 Гидродинамика аппаратов тарельчатого типа

- •6.2.1 Гидродинамика барботажных тарелок

- •6.2.2 Гидродинамика тарелок с переливными устройствами

- •6.2.2.1 Гидродинамика тарелки колпачкового типа

- •6.2.3 Гидродинамика тарелок провального типа

- •6.3 Гидродинамика аппаратов пленочного типа

- •6.3.1 Однофазное пленочное течение

- •6.3.2 Пленочное течение в двухфазном потоке

- •7.Гидродинамический расчет аппарата тарельчатого типа.

- •7.1 Гидродинамический расчет аппаратов тарельчатого типа

- •7.1.1 Расчет переливных устройств

- •7.1.2 Гидродинамический расчет тарелок с переливными устройствами

- •7.2. Расчет тарелок провального типа

- •8 Расчет сосудов и аппаратов колонного типа.

- •8.1Расчетные сечения.

- •8.2. Расчетные нагрузки и расчетная температура.

- •8.3 Сочетание нагрузок.

- •8.4 Корпус колонного аппарата.

- •8.5 Расчет элементов опоры колонных аппаратов.

- •9 Расчет опорных балок под тарелки и решетки.

- •1 Расчет на прочность колонны

- •1.9 Расчет нижнего днища Расчет аналогичен расчету верхнего днища.

- •2 Расчет колонны на ветровую нагрузку

- •10 Расчет опор колонных аппаратов на ветровую нагрузку и сейсмическое воздействие

- •11 Компьютерный расчет опор колонных аппаратов на ветровую нагрузку и сейсмические воздействия

- •Список использованных источников.

1 Классификация аппаратов колонного типа

Для проведения тепло - и массообменных процессов (ректификация, абсорбция, десорбция) наибольшее распространение получили аппараты колонного типа. Колонные аппараты можно классифицировать в зависимости от рабочего давления, технологического назначения, типа контактных устройств [1].

В зависимости от рабочего давления колонные аппараты подразделяются:

- на атмосферные, давление в верхней части которых незначительно отличается от атмосферного и определяется сопротивлением коммуникаций и аппаратуры после колонны на выходящем потоке;

- на вакуумные, давление в которых ниже атмосферного. Разрежение создается с целью снижения рабочей температуры процесса и предотвращения разложения продукта (например, при разделении мазута, производстве жирных кислот и др.). Величина остаточного давления определяется допустимой максимальной температурой нагрева разделяемых продуктов без их заметного разложения;

- на колонны, работающие под давлением, величина которого может значительно превышать атмосферное (абсорберы, стабилизаторы, колонны газо-фракционирующих установок и др.)

По технологическому назначению аппараты подразделяются на колонны атмосферных и атмосферно-вакуумных установок, термического и каталитического крекингов, вторичной переработки бензинов, для ректификации газов и др. Технологическое назначение аппарата определяет рабочие параметры процесса, выбор контактных устройств и конструктивное оформление основных узлов колонны.

По типу устройств для контактирования пара (газа) и жидкости различают:

-насадочные колонны, в которых взаимодействие между фазами осуществляется на поверхности специальных насадочных тел, а также в свободном пространстве между ними;

- тарельчатые колонны, в которых контакт между фазами происходит при прохождении пара (газа) сквозь слой жидкости, находящейся на контактном устройстве;

- пленочные колонны, в которых фазы контактируют на поверхности тонкой пленки жидкости, стекающей по вертикальной или наклонной поверхности;

-газораспылительные колонны, в которых взаимодействия фаз осуществляется на поверхности капель и жидкостных струй.

а - насадочный; б - тарельчатый; в - распылительный;

г - пленочный

1-стенка корпуса; 2-распределитель; 3-ограничительная решетка; 4-насадка; 5 -опорная решетка; 6- тарелка; 7- переточное устройство;8- жидкостная пленка

Рисунок 1.1-Схемы основных типов колонных аппаратов

На рисунке 1.1 приведены принципиальные схемы колонных аппаратов основных типов; в таблице 1.1 –условные графические обозначения тарельчатых и насадочных аппаратов.

Колонные аппараты работают при температуре не ниже минус 400 С и не выше плюс 2000 С при избыточном давлении:

-до 1 МПа (10 кгс/см2) -с регулярной насадкой;

-до 1,6 МПа (16 кгс/ см2)-с насыпной насадкой;

-до 2,5 МПа (25 кгс/ см2 )-с тарелками;

- при атмосферном давлении или под вакуумом (остаточном давлении не ниже 665Па) [4].

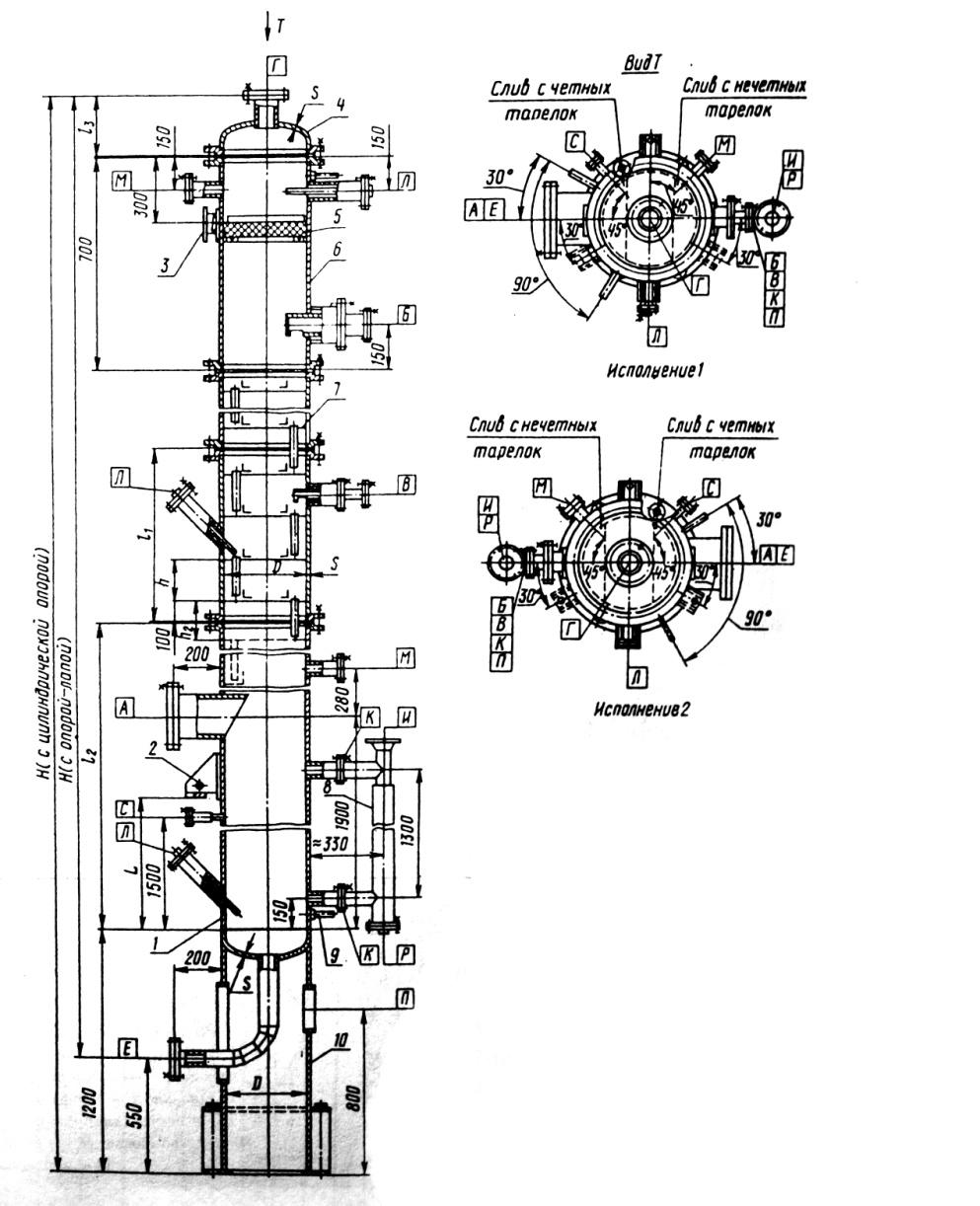

Колонные аппараты изготавливают диаметром до 4000 мм; аппараты диаметром от 400 до 800 мм - в царговом (на фланцах) исполнении корпуса (рисунок 1.2) , диаметром от 1000 до 4000 мм - в цельносваренном исполнении корпуса (рисунок 1.3).

Таблица 1.1- Условные графические обозначения колонных аппаратов (ГОСТ 2.790)

|

Наименование |

Обозначение |

Наименование |

Обозначение |

|

1 |

2 |

3 |

4 |

|

1 Аппараты колонные тарельчатые: а) общее обозначение |

|

г) с клапанными тарелками под давлением ниже атмосферного |

|

|

в) со струйными тарелками под давлением выше атмосферного |

|

д) с клапанными прямоточными тарелками |

|

|

е) с тарелками из 5-образных элементов |

|

к) с жалюзийно-клапанными тарелками |

|

|

ж) с ситчатыми тарелками |

|

л) с решетчато-провальными тарелками |

|

Продолжение таблицы 1.1

|

1 |

2 |

3 |

4 |

|

з) с ситчатыми тарелками с отбойными элементами |

|

м) с вихревыми тарелками |

|

|

и) с ситчато-клапанными тарелками: под атмосферным давлением |

|

2 Аппараты колонные насадочные: а) с насыпной насадкой |

|

|

под давлением ниже атмосферного |

|

б) с регулярной насадкой под давлением ниже атмосферного |

|

1- корпус; 2- опора-лапа; 3-цапфа; 4-крышка; 5- отбойник сечатый;

6-царга сепарационная; 7- тарелка; 8-камера уровнемера;

9-приспособление для выверки; 10-опора цилиндрическая

Рисунок 1.2 – Аппарат тарельчатый царговый

Таблица штуцеров к рисунку 1.2

|

Обозначение |

Назначение |

Кол-во |

Условный проход, мм |

Условное давление, МПа (кгс/см2) |

|

А |

Вход пара (газа) |

1 |

- |

- |

|

Б |

Вход флегмы |

- |

- |

- |

|

В |

Вход питания |

- |

- |

- |

|

Г |

Выход пара (газа) |

- |

- |

- |

|

Е |

Выход жидкости на циркуляцию |

- |

- |

- |

|

И |

Для регулятора уровня |

- |

50 |

4(40) |

|

К |

Для камеры уровнемера |

2 |

50 |

2,5(25) |

|

Л |

Для замера температуры |

- |

М20х1,5 |

- |

|

М |

Для замера давления |

2 |

50 |

1,6(16) |

|

П |

Лаз |

2 |

250 |

- |

|

Р |

Дренаж |

1 |

М20х1,5 |

- |

|

С |

Резервный |

1 |

25 |

1,6(16) |

|

|

||||

|

Таблица штуцеров к рисунку 1.3 |

||||

|

|

||||

|

Обозначение |

Назначение |

Кол-во |

Условный проход |

Условное давление МПа (кгс/см2) |

|

А |

Вход пара (газа) |

1 |

- |

- |

|

Б |

Вход флегмы |

- |

- |

- |

|

В |

Вход питания |

- |

- |

- |

|

Г |

Выход пара (газа) |

- |

- |

- |

|

Е |

Выход жидкости на циркуляцию |

- |

- |

- |

|

И |

Для регулятора уровня |

- |

50 |

4(40) |

|

К |

Для камеры уровнемера |

2 |

50 |

2,5(25) |

|

Л |

Для замера температуры |

- |

М20х1,5 |

- |

|

М |

Для замера давления |

2 |

50 |

1,6(16) |

|

П |

Лаз |

2 |

500 |

- |

|

Р |

Дренаж |

1 |

50 |

2,5(25) |

|

С |

Резервный |

1 |

50 |

2,5(25) |

1-корпус; 2- люк; 3- устройство поворотное; 4- и 5 –тарелки;

6-отбойник сетчатый; 7-приспособление для выверки; 8-цапфа (штуцер); 9-камера уровнемера; 10-опора цилиндрическая;

Рисунок 1.3- Аппарат тарельчатый цельносварный