- •Задание на проектирование.

- •Выбор электродвигателя и кинематический расчет.

- •2. Расчет зубчатых колес редуктора.

- •Предварительный расчет

- •Конструктивные размеры шестерни и колеса.

- •Конструктивные размеры корпуса редуктора.

- •Расчет ременной передачи.

- •Первый этап компоновки редуктора

- •Ведущий вал.

- •Проверка прочности шпоночных соединений.

- •Уточненный расчет валов.

- •Насадки зубчатого колеса, шкива и подшипников.

- •Выбор сорта масла.

Введение.

Развитие хозяйства тесно связано с ростом машиностроения, ибо материальное могущество человека заключено в технике – машинах, механизмах, аппаратах и приборах, выполняющих весьма разнообразную полезную работу. В настоящее время нет такой отрасли хозяйства, в которой не использовались бы машины и механизмы в самых широких масштабах.

Технический уровень всех отраслей хозяйства тесно связаны и в значительной степени определяется уровень развития машиностроения. На основе развития машиностроения осуществляется комплексная механизация в промышленности сельского хозяйства, строительстве, на транспорте, в коммунальном хозяйстве. В решениях правительства постоянно уделяется внимание усовершенствованию и развитию конструкции современных машин. Указываются направления и требования, которые необходимо учитывать при проектировании новых машин и механизмов. Проектируемые машины и механизмы должны иметь наиболее высокие эксплуатационные показатели (производительность, КПД), небольшой расход энергии и эксплуатационных материалов.

Весьма различные машины и механизмы в большинстве своем состоят из однотипных по служебным функциям деталей и сборочных единиц. Отсюда следует, что одни и те же методы анализа, расчета и проектирования находят применение казалось бы в далеких друг от друга отраслях техники. Поскольку большинство деталей машин общего назначения используются в приводах, то они выбраны одним из объектов курсового проектирования. Привод машин и механизма – система, состоящая из двигателя и связанных с ним устройств для приведение в движение рабочих органов машин.

Редуктор – это комплексная зубчатая передача, состоящая из зубчатых колес, валов, осей, подшипников, корпуса и системы смазки.

По большому счету редуктор используется для передачи мощности от электродвигателя к рабочим механизмам.

Редуктора рассматриваемого типа изготавливаются с прямозубыми, кривозубыми и шивронными колесами. Валы монтируются на подшипниках качения или скольжения.

Корпус изготавливается чаще литым чугунным и реже стальным, сварным.

Задание на проектирование.

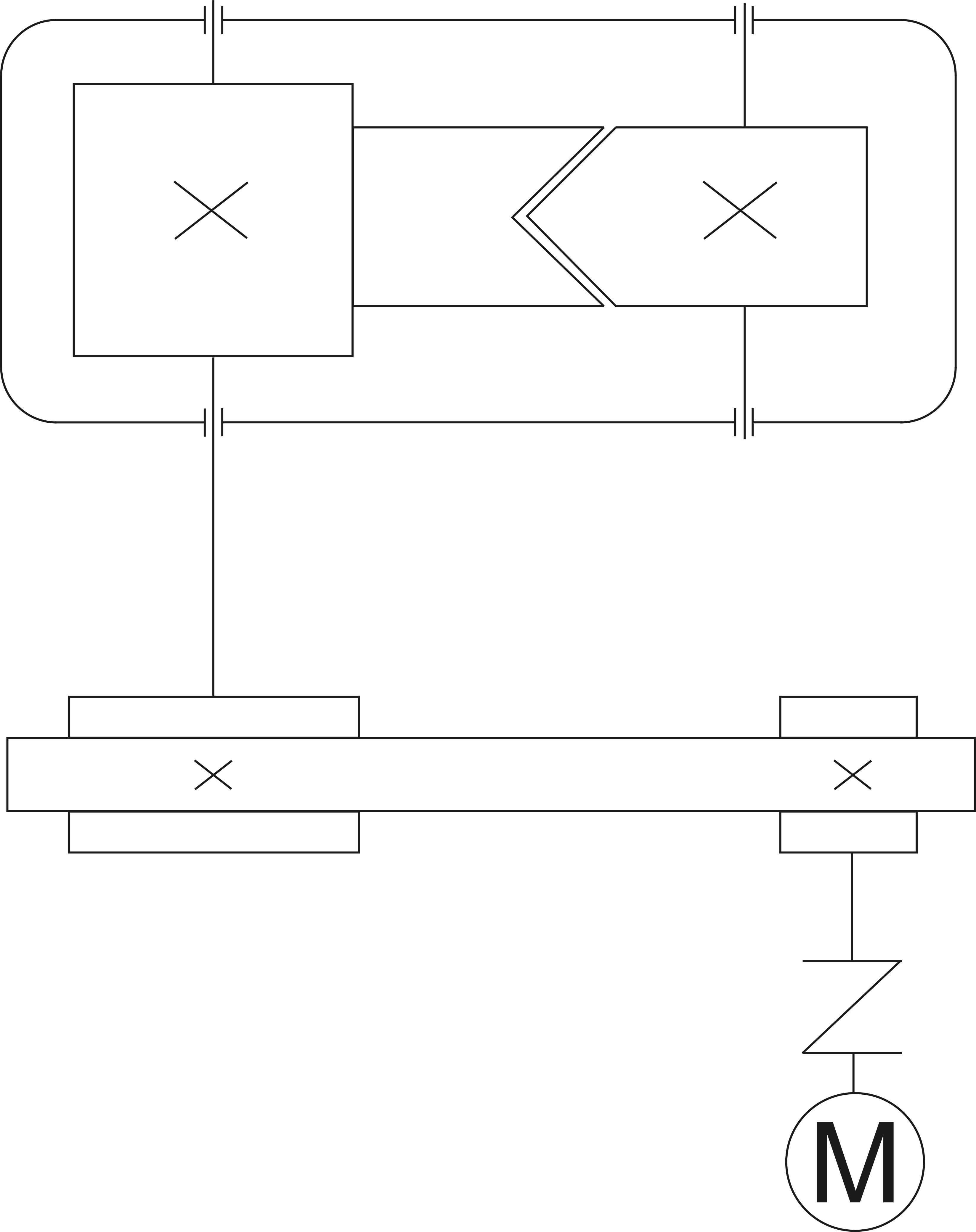

Сконструировать одноступенчатый цилиндрический редуктор.

-

Мощность на ведомом валу редуктора N = 3,3 кВт

-

Число оборотов ведомого вала n = 120 об/мин.

Выбор электродвигателя и кинематический расчет.

Определим КПД привода (табл. 1.1)

![]() ,

,

где ![]() - КПД ременной передачи,

- КПД ременной передачи,

![]() =

0,97;

=

0,97;

![]() - КПД пары подшипников,

- КПД пары подшипников,

![]() =

0,99;

=

0,99;

![]() - КПД зубчатой передачи,

- КПД зубчатой передачи,

![]() =0,97.

=0,97.

![]() .

.

Определим требуемую мощность электродвигателя.

![]() кВт

кВт

По табл. П5 по требуемой мощности выбираем электродвигатель АОП2-42-6 N = 4 кВт, n = 955 об/мин.

Передаточное число привода.

![]()

Частные передаточные числа (таб.1.2)

- редуктора ip = 4

- ременной

передачи ![]()

Частоты вращения и угловые скорости валов обработана и шкивов ременной передачи

Н1

= Ндв=

955 об/мин, ![]() рад/сек.

рад/сек.

![]() об/мин

об/мин ![]() рад/сек.

рад/сек.

![]() об/мин

об/мин ![]() рад/сек.

рад/сек.

2. Расчет зубчатых колес редуктора.

Выбираем материалы по средним механическими характеристиками (табл. 3.3).

-

для шестерни – сталь 43, термообработка – улучшение, твердость НВ200

Определяем вращающие моменты на валах:

- на валу ведущая шкива ременной передачи

![]()

на ведущем валу редуктора

![]()

На ведомом валу редуктора

![]()

Допустимые контактные напряжение

![]()

где ![]() - предел контактной выносливости (табл.

3.2)

- предел контактной выносливости (табл.

3.2)

![]() = 2НВ∙70 = 2∙200 + 70 =

470 Н/мм2

= 2НВ∙70 = 2∙200 + 70 =

470 Н/мм2

![]() - коэффициент долговечности,

- коэффициент долговечности,

![]() =

1,0

=

1,0

![]() =1,15

=1,15

![]()

межосевое расстояние из условия контактной выносливости

,

,

где ![]() - коэффициент нагрузки (табл. 3.1.)

- коэффициент нагрузки (табл. 3.1.)

![]() = 1,1

= 1,1

![]() - коэффициент

ширины венца для шивронных передач

- коэффициент

ширины венца для шивронных передач

![]() =

0,5.

=

0,5.

V = ip = 4

![]()

принимаем

![]() = 140 мм.

= 140 мм.

Нормальный модуль зацепления

![]()

принимаем

![]() =2,5

мм.

=2,5

мм.

Определяем суммарное число зубьев

![]()

для шивронных колес (3.12)

![]()

где ![]() - угол наклона меньше зуба, принимаем

- угол наклона меньше зуба, принимаем

![]() =

30о.

=

30о.

![]()

Определяем число зубьев шестерни колеса

![]()

![]()

Основные размеры шестерни и колеса диаметры длительные

![]()

![]()

проверяем

![]()

Диаметр вершины зубьев

![]() мм

мм

![]() мм

мм

Ширина колеса

![]() мм

мм

Ширина шестерни

![]() мм

мм

Определяем

коэффициент ширины шестерни по диаметру

![]()

![]() мм

мм

Окружная скорость колес и степень точности передачи

![]()

Принимаем 8-ю степень прочности.

Коэффициент нагрузки

![]() ,

,

где ![]() - коэффициент, учитывающий неравномерность

по ширине венца (таб.3.5)

- коэффициент, учитывающий неравномерность

по ширине венца (таб.3.5)

![]() - коэффициент, учитывающий неравномерность

распределения нагрузки между зубьями

(табл.3.4)

- коэффициент, учитывающий неравномерность

распределения нагрузки между зубьями

(табл.3.4)

![]() - динамический коэффициент (табл. 3.6),

- динамический коэффициент (табл. 3.6),

![]() =1,0

=1,0

![]() =

1,0∙1,05∙1,0 = 1,05

=

1,0∙1,05∙1,0 = 1,05

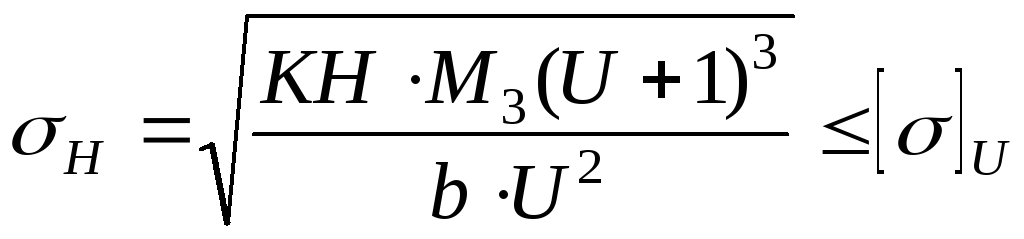

Проверяем контактные напряжения

![]()

Силы действующие в зацеплении

Окружная

![]() Н

Н

Радиальная

![]() Н.

Н.

Проверяем зубья на выносливость по напряжениям изгиба.

![]() ,

,

где ![]() - коэффициент нагрузки

- коэффициент нагрузки

![]() ,

,

где ![]() коэффициент, учитывающий неравномерность

распределения нагрузки по длине зубьев

(табл. 3.7)

коэффициент, учитывающий неравномерность

распределения нагрузки по длине зубьев

(табл. 3.7)

![]()

![]() - коэффициент

динамичности (табл. 3.8)

- коэффициент

динамичности (табл. 3.8)

![]()

![]()

![]() - коэффициент

прочности зуба по местным напряжениям,

зависящий от эквивалентности числа

зубьев

- коэффициент

прочности зуба по местным напряжениям,

зависящий от эквивалентности числа

зубьев

![]() .

.

у шестерни

![]()

у колеса

![]()

при этом

![]() ,

,

![]()

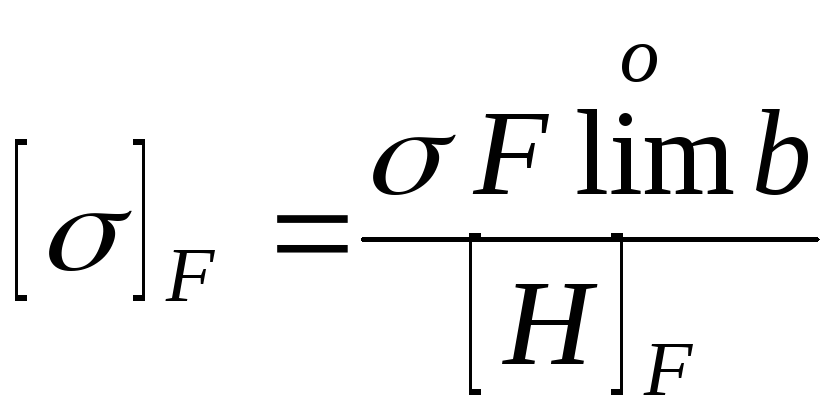

Определим допускаемое напряжение

,

,

где ![]() = 0,8 НВ

= 0,8 НВ

для шестерни

![]() = 1,8∙230 = 415 Н/мм2

= 1,8∙230 = 415 Н/мм2

для колеса ![]() = 1,8∙200 = 360 Н/мм2

= 1,8∙200 = 360 Н/мм2

![]() - коэффициент

запаса прочности

- коэффициент

запаса прочности

![]()

![]() (табл.

3.9)

(табл.

3.9)

![]() - для наковок и

штампов

- для наковок и

штампов

![]() =

1,75∙1,0 = 1,75

=

1,75∙1,0 = 1,75

Допускаемые напряжения

для шестерни

![]()

для колеса

![]()

Находим отношение

![]()

для шестерни

![]()

для колеса

![]()

Дальнейший расчет ведем для зубьев колеса, для которого найденное значение меньше.

Определяем

коэффициент

![]() и

и

![]()

![]()

![]()

![]()