- •Тема 1. Общая характеристика обработки резанием. Сущность процесса резания. Виды стружек. Силы резания. Тепловые явления процесса резания. Наростообразование при резании. Вибрации при резании.

- •1.Общие сведения

- •2.Сущность процесса резания

- •3. Виды стружек

- •4. Силы резания

- •5.Тепловые явления процесса резания

- •6.Наростообразование при резании

- •7. Вибрации при резании

3. Виды стружек

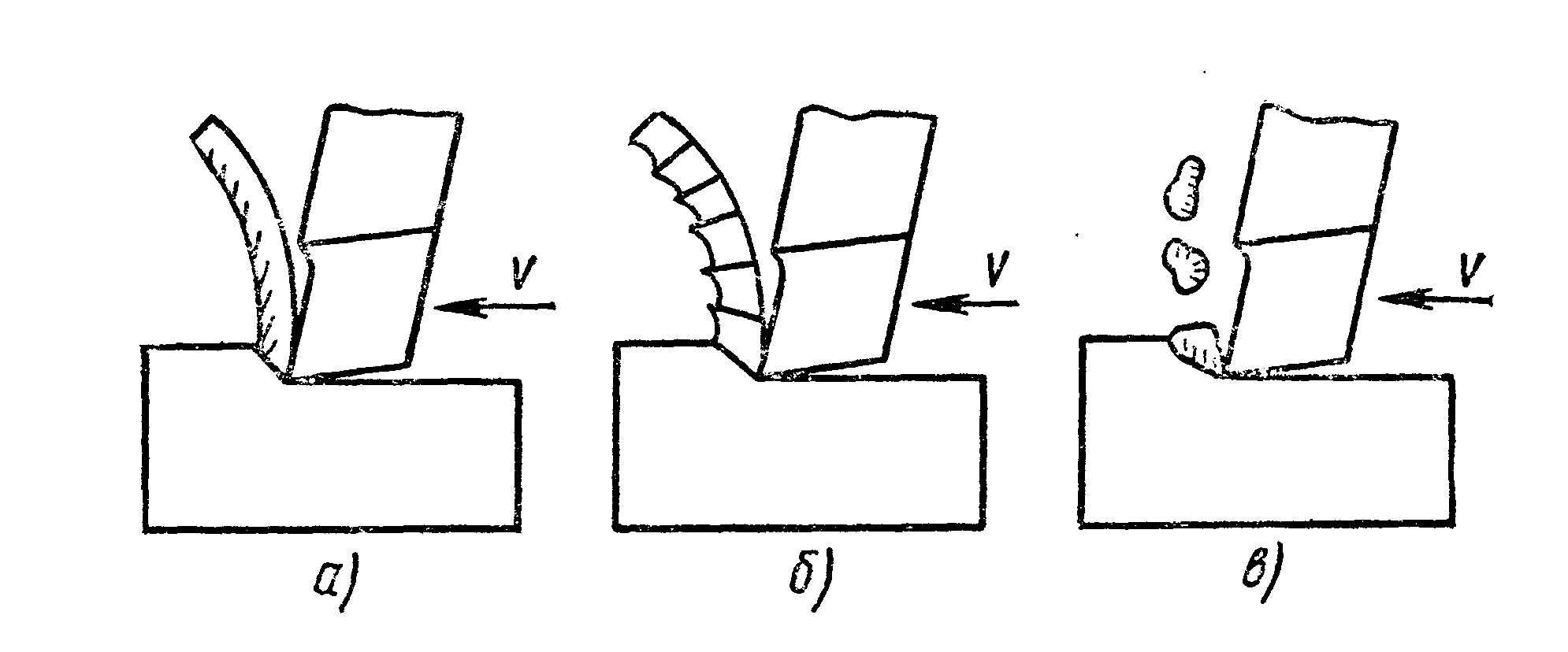

В зависимости от обрабатываемого материала, условий резания, геометрии режущего инструмента изменяется характер стружки. Стружка при резании может быть (рис.2):

сливная –

сходит в виде ленты, закручивающейся в

спираль. Поверхность ее, обращенная к

резцу, чистая и гладкая. С обратной

стороны она имеет небольшие зазубрины.

Образуется при обработке пластичных

материалов (мягкой стали, латуни, алюминия

и др.) со значительными скоростями

скольжения и небольшими подачами

инструмента с оптимальными передними

углами. Образованию сливной стружки

способствует увеличение переднего угла

![]() ,

уменьшение толщины среза a,

повышение скорости резания, а также

увеличение пластичности обрабатываемого

материала;

,

уменьшение толщины среза a,

повышение скорости резания, а также

увеличение пластичности обрабатываемого

материала;

скалывания – состоит из отдельных связанных между собой элементов. Обращенная к резцу сторона ее гладкая, а противоположная имеет большие зазубрины. Образуется при обработке металлов средней твердости с невысокими скоростями резания и значительными подачами резцов, имеющих небольшие передние углы;

надлома – состоит из отдельных не связанных или слабо связанных между собой элементов стружки. Образуется при обработке хрупких материалов (чугуна, бронзы, некоторых сплавов алюминия). Обработанная поверхность имеет большие неровности.

Рис.2. Виды стружек:

a-сливная; б-скалывания; в-надлома

Стружка, образующаяся в процессе резания, подвергается значительной деформации, одним из проявлений которой является ее усадка.

Усадка состоит в том, что длина стружки становится меньше длины обработанной поверхности, а толщина – больше толщины срезанного с заготовки слоя металла. Ширина стружки при этом практически не изменяется. Величина усадки характеризуется коэффициентом усадки:

![]()

где Lo – длина обработанной поверхности; L – длина стружки; ho –толщина срезаемого с заготовки слоя; h – толщина стружки.

Величина усадки

стружки зависит от свойств обрабатываемого

материала, режима резания, геометрических

параметров инструмента и др. Для хрупких

материалов

![]() ,

для пластичных

,

для пластичных

![]() .

Использование СОЖ усадку стружки

меньшает.

.

Использование СОЖ усадку стружки

меньшает.

4. Силы резания

При обработке резанием металл оказывает сопротивление режущему инструменту. Это сопротивление преодолевается силой резания, приложенной к передней поверхности инструмента. Сила резания направлена перпендикулярна передней поверхности резца. Сила резания затрачивается на отрыв элемента стружки от основной массы металла и его деформацию, а также на преодоление трения стружки о переднюю поверхность резца и задней поверхности резца о поверхность резания.

В результате сопротивления металла процессу деформирования возникают реактивные силы, действующие на режущий инструмент (рис.3а).

Рис.3. Схема сил, действующих на резец (а), и разложение силы резания на составляющие (б)

Это силы упругого (Ру1 и Ру2) и пластического (Рп1 и Рп2) деформирования, векторы которых направлены перпендикулярно к передней и главной задней поверхностям инструмента. Наличие нормальных сил обуславливает возникновение сил трения Т1 и Т2, направленных по передней и главной задней поверхностям инструмента. Всю указанную систему сил приводят к равнодействующей силе резания:

![]() .

.

Точка приложения силы R находится на рабочей части главной режущей кромки инструмента. Абсолютная величина, точка приложения и направление в пространстве силы R под влиянием ряда факторов (неоднородность структуры и твердости заготовки, непостоянство срезаемого слоя металла и др.) являются переменными. Поэтому для расчетов используют не равнодействующую силу резания R , а ее составляющие , действующие по трем взаимно перпендикулярным направлениям – Рх, Ру, Рz. Для токарной обработки

ось Х – линия центров станка; ось У – горизонтальная линия, перпендикулярная линии центров станка; ось Z – линия, перпендикулярная плоскости ХОУ (рис.3б).

Сила РZ –вертикальная составляющая силы резания или просто сила резания. Действует в плоскости резания в направлении главного движения. По силе Рz определяют крутящий момент на шпинделе станка, эффективную мощность резания, деформацию изгиба заготовки в плоскости ХОZ, изгибающий момент, действующий на стержень резца, а также ведут динамический расчет механизмов коробки скоростей станка.

Сила РУ –радиальная составляющая силы резания. Действует перпендикулярно оси обрабатываемой заготовки в плоскости ХОУ. По силе Ру определяют величину упругого отжатия резца от заготовки, ведут расчет технологической системы на жесткость. Сила Ру стремится оттолкнуть резец от заготовки и деформировать ее. Учитывается при расчете прочности станины и суппорта, способствует появлению вибраций.

Сила РХ – осевая составляющая силы резания. Действует вдоль оси заготовки параллельно направлению продольной подачи. По силе Рz рассчитывают механизм подачи станка, а также изгибающий момент, действующий на стержень резца.

Равнодействующая силы резания (Н) определяется как диагональ параллепипеда, построенного на составляющих сил:

![]()

Каждая из составляющих силы резания определяется по эмпирическим формулам вида:

![]() ,

Н

,

Н

где

![]() –

коэффициент, учитывающий физико-механические

свойства материала обрабатываемой

заготовки;

–

коэффициент, учитывающий физико-механические

свойства материала обрабатываемой

заготовки;

![]() –

коэффициент,

учитывающий факторы, не вошедшие в

формулу (величины углов резца, материал

резца и др.)

–

коэффициент,

учитывающий факторы, не вошедшие в

формулу (величины углов резца, материал

резца и др.)

![]() – глубина резания,

мм;

– глубина резания,

мм;

S – подача, мм/об;

V – скорость резания, м/мин;

![]() -

показатели степеней.

-

показатели степеней.

Величины коэффициентов и показателей степеней выбираются из справочников для конкретных условий обработки. Аналогичные формулы существуют и для определения сил Ру и Рz.

Между указанными силами имеется примерно следующее соотношение:

![]()

Крутящий момент на шпинделе станка:

![]() ,

н·м

,

н·м

где Dзаг –диаметр заготовки, мм

Эффективной мощностью Nе называют мощность, расходуемую на процесс деформирования и срезания с заготовки слоя металла. При точении цилиндрической поверхности на токарно-винторезном станке эффективная мощность

![]() ,

кВт

,

кВт

где n –частота вращения заготовки, об/мин.

Величина мощности

от силы

![]() составляет 1-2% от всей мощности. Поэтому

ею пренебрегают и мощность Nе

определяют

по формуле:

составляет 1-2% от всей мощности. Поэтому

ею пренебрегают и мощность Nе

определяют

по формуле:

![]() ,кВт

,кВт

Мощность, расходуемая электродвигателем

![]() ,

,

где

![]() -

к.п.д. станка, равный 0,7 – 0,8.

-

к.п.д. станка, равный 0,7 – 0,8.