- •Часть 2. Режущий инструмент

- •1 Резцы.

- •Конструкция и геометрические параметры токарного резца.

- •1.1 Классификация резцов.

- •1.2 Выбор оптимальных геометрических параметров токарных резцов.

- •1.2.2. Параметры режущей части резцов с неперетачиваемыми твердосплавными пластинами.

- •1.3 Современные конструкции токарных резцов.

- •1.3.2. Резцы с механическим креплением твердосплавных сменных многогранных пластин (смп).

- •1.4 Фасонные резцы

- •Инструменты для обработки отверстий.

- •2.1 Классификация инструментов для обработки отверстий.

- •2.1.1 Сверла.

- •2.1.2. Зенкеры.

- •2.1.3 Развертки.

- •2.1.4. Расточные инструменты.

- •2.1.5. Комбинированные инструменты.

- •2.2. Спиральное сверло. Основные части, режущие элементы, геометрические параметры.

- •2.3.Способы повышения стойкости сверл.

- •2.4. Элементы режима резания и среза при сверлении.

- •2.5. Силы, действующие на сверло.

- •2.4. Зенкеры.

- •2.5. Развертки.

- •2.6 Комбинированные инструменты и инструменты для расточки отверстий.

- •3. Фрезы общего и специального назначения.

- •3.1 Основные типы фрез и их назначение.

- •Встречное и попутное фрезерование

- •4. Протяжной инструмент

- •5. Резьбообразующие инструменты

- •5.1. Накатывание наружной резьбы

- •5.2. Нарезание наружной резьбы.

- •5.3. Выдавливание внутренней резьбы.

- •5.4. Нарезание внутренней резьбы.

- •6. Зуборезные инструменты.

- •6.1. Формообразование при резании зубчатых колес.

- •6.2. Конструкции зуборезных инструментов.

- •6.2.1. Дисковые модульные фрезы.

- •6.2.2. Пальцевая зуборезная фреза

- •6.2.3. Зубодолбежные головки.

- •6.2.4. Червячные зуборезные фрезы.

- •6.2.5. Червячные фрезы для червячных колес.

- •6.2.6. Зуборезные долбяки.

- •6.2.5. Шеверы.

- •7. Абразивная обработка и абразивные инструменты.

- •7.1. Понятие об абразивной обработке.

- •7.2. Характеристика абразивного инструмента.

- •7.3. Форма абразивного инструмента.

- •7.4. Технологические разновидности процесса шлифования

-

Инструменты для обработки отверстий.

Основным методом получения внутренних цилиндрических поверхностей с помощью лезвийного инструмента является сверление, а наиболее распространенными методами доработки отверстий – зенкерование, развер- тывание, растачивание и протягивание.

2.1 Классификация инструментов для обработки отверстий.

2.1.1 Сверла.

Сверла предназначены для образования отверстий в сплошном материале, а также для расширения предварительно изготовленных ковкой, штамповкой, литьем или сверлением отверстий. Сверла по применяемости занимают второе место после резцов. Сверление – один из старейших и весьма распространенных методов получения отверстий. Формы и конструкции современных сверл весьма разнообразны и развиваются в соответствии с многочисленными технологическими задачами различных отраслей машиностроения и приборостроения.

По назначению сверла делятся: для обработки обычных и глубоких отверстий.

По конструкции сверла делятся на:

-спиральные;

-сверла, оснащенные твердосплавными пластинами;

-центровочные;

-перовые;

-пушечные;

-ружейные;

-шнековые;

-сверла для глубокого сверления с внутренним подводом СОЖ;

-сверла с внутренним отводом стружки и СОЖ;

-однокромочные сверла для глубокого сверления;

-кольцевые;

-эжекторные;

-оснащенные СМП.

В качестве инструментального материала используются быстрорежущие стали, твердые сплавы и, в некоторых случаях, сверхтвердые материалы, в том числе алмаз.

Спиральные сверла. Сверление спиральными сверлами – основной технологический способ получения глухих и сквозных отверстий в сплошном материале по 10…14-му квалитету точности и шероховатостью обработанной поверхности Rz = 10…80 мкм.

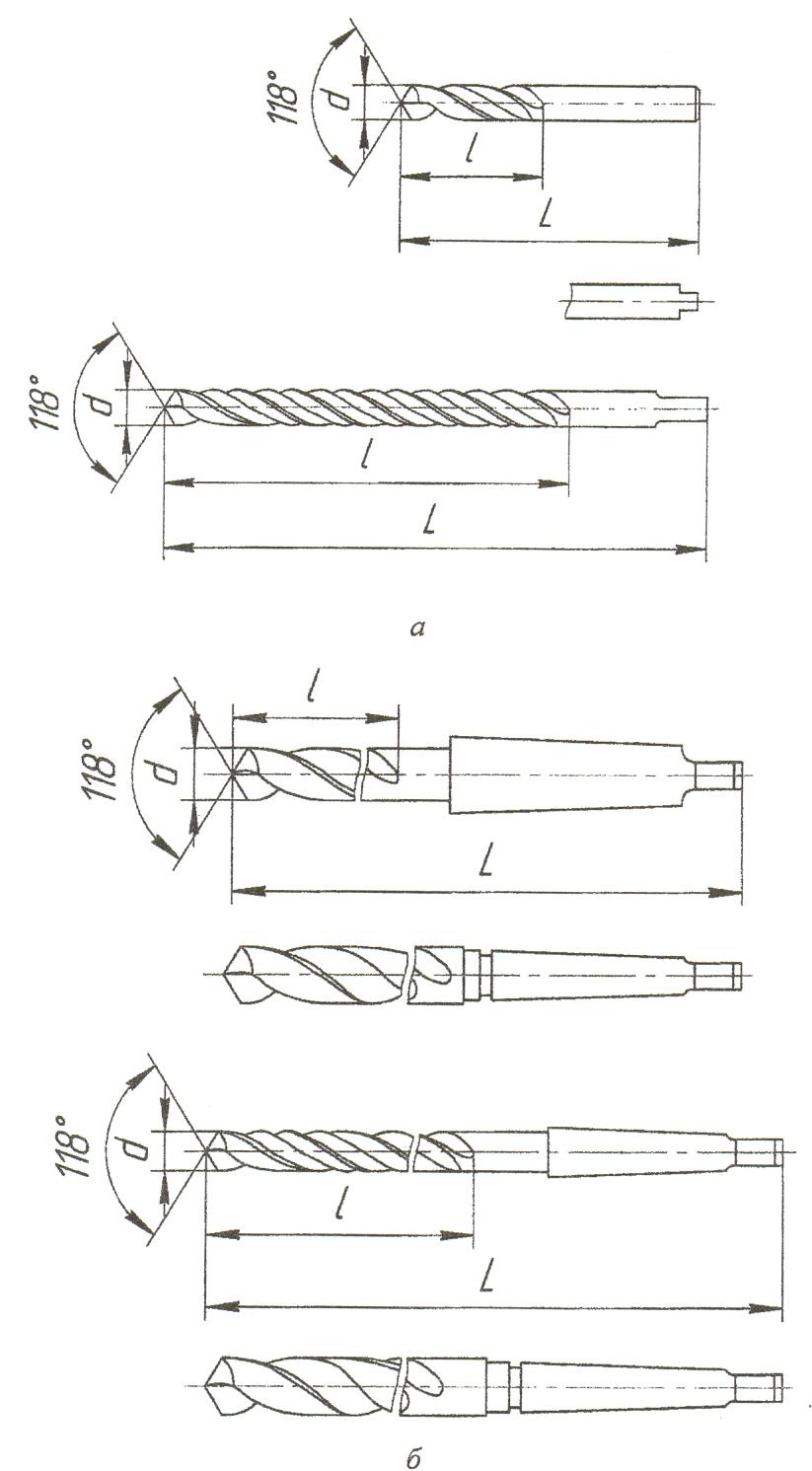

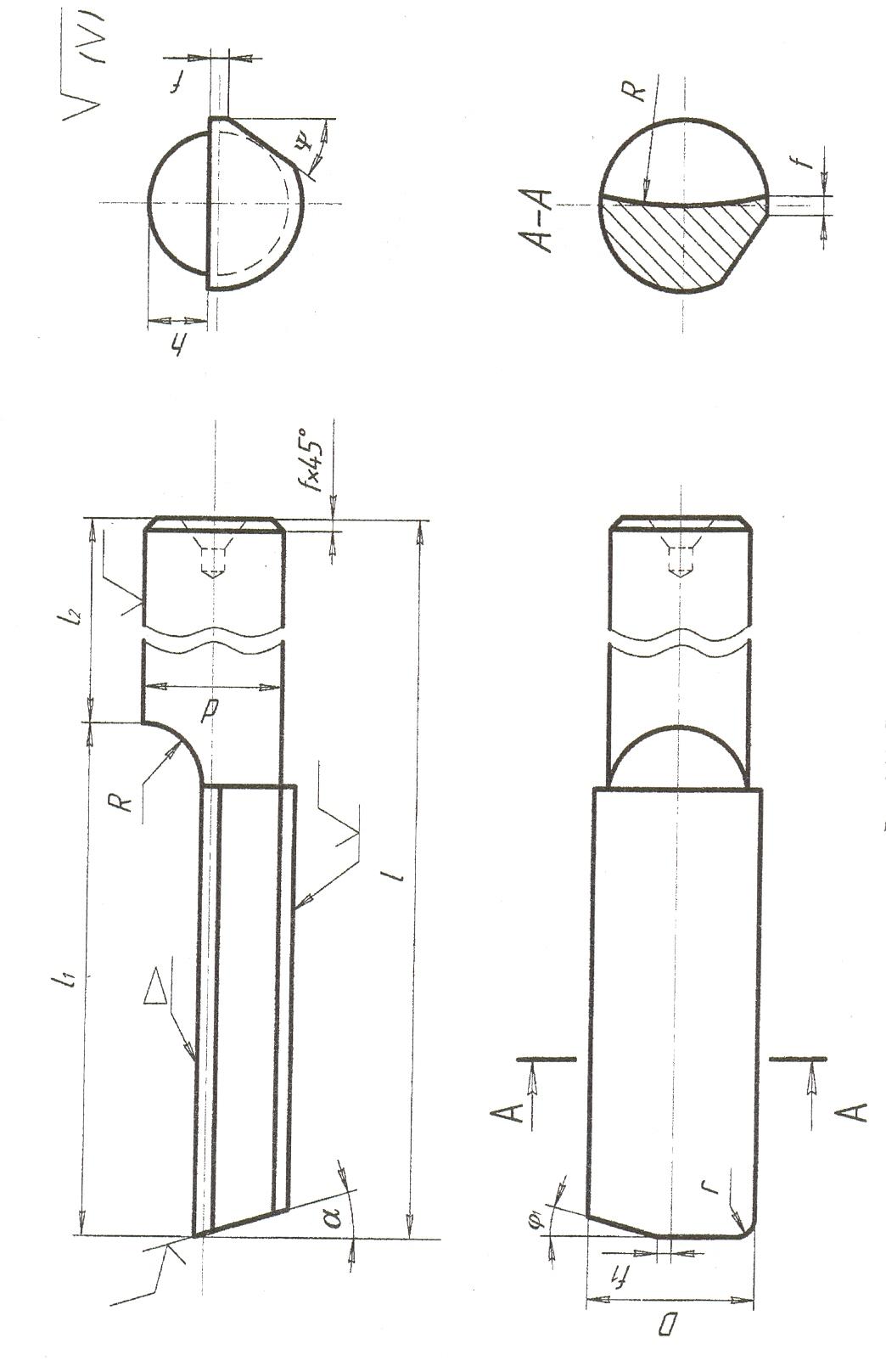

Инструментальные заводы выпускают, главным образом, стандартные спиральные сверла с цилиндрическим хвостовиком короткой, средней и длинной серий (рис.2.1, а), а также спиральные сверла с коническим нормальным или усиленным хвостовиком (рис. 2.1, б).

Рис. 2.1. Спиральное сверло

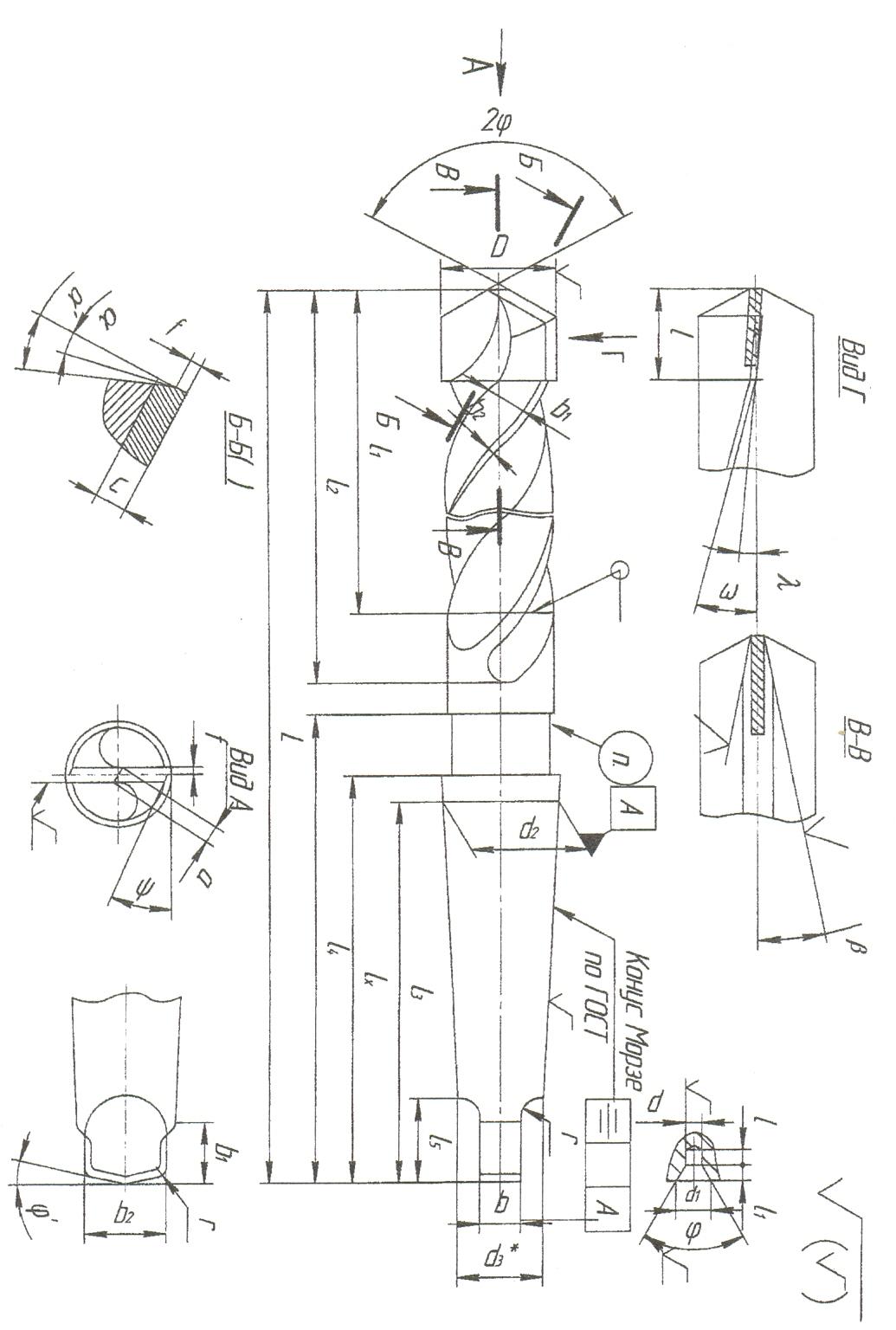

Твердосплавные сверла (рис.2.2) получили широкое распространение при сверлении чугунов, цветных металлов и неметаллических материалов (мрамор, бетон, кирпич, пластмассы и т.п.).

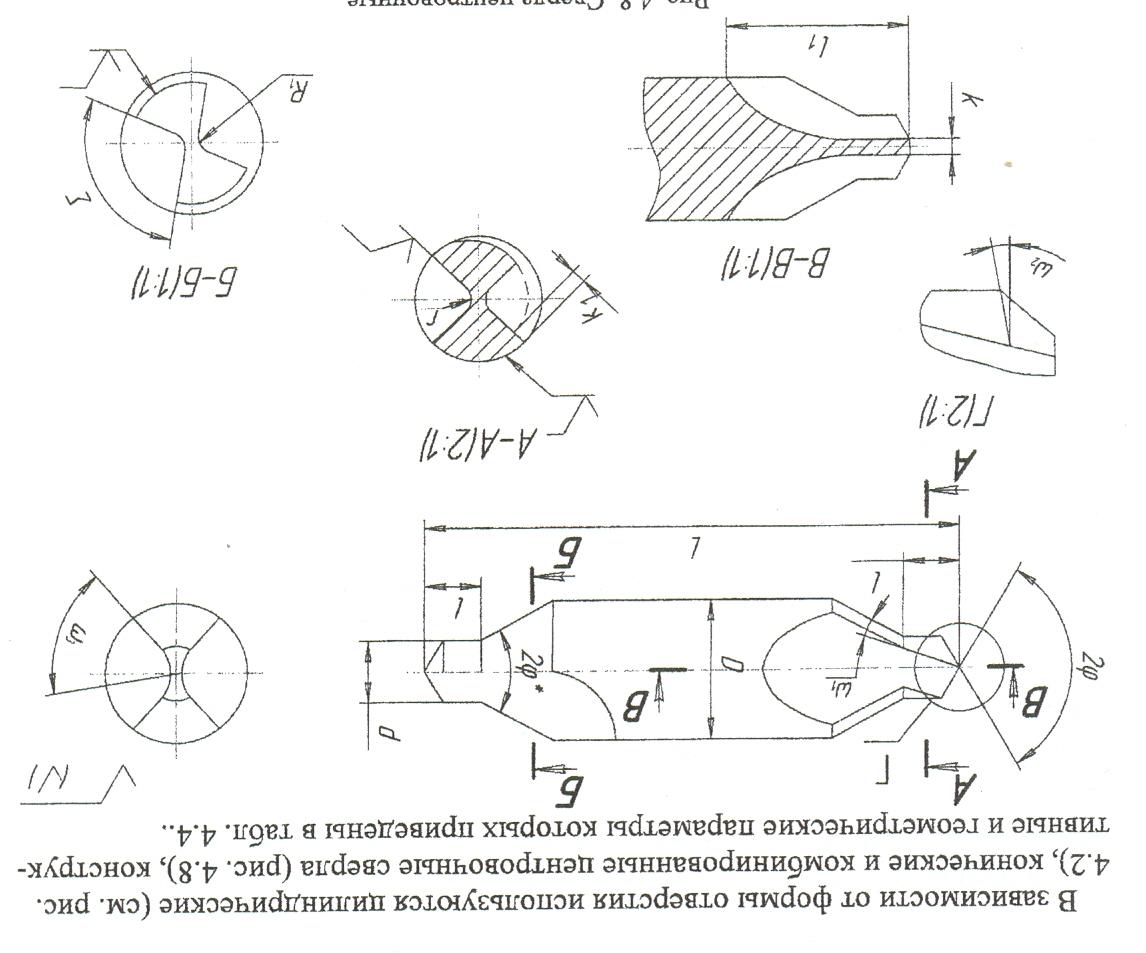

Сверла центровочные в зависимости от формы отверстия подразделяются на цилиндрические (рис.2.1), конические и комбинированные центровочные сверла (рис.2.3.).

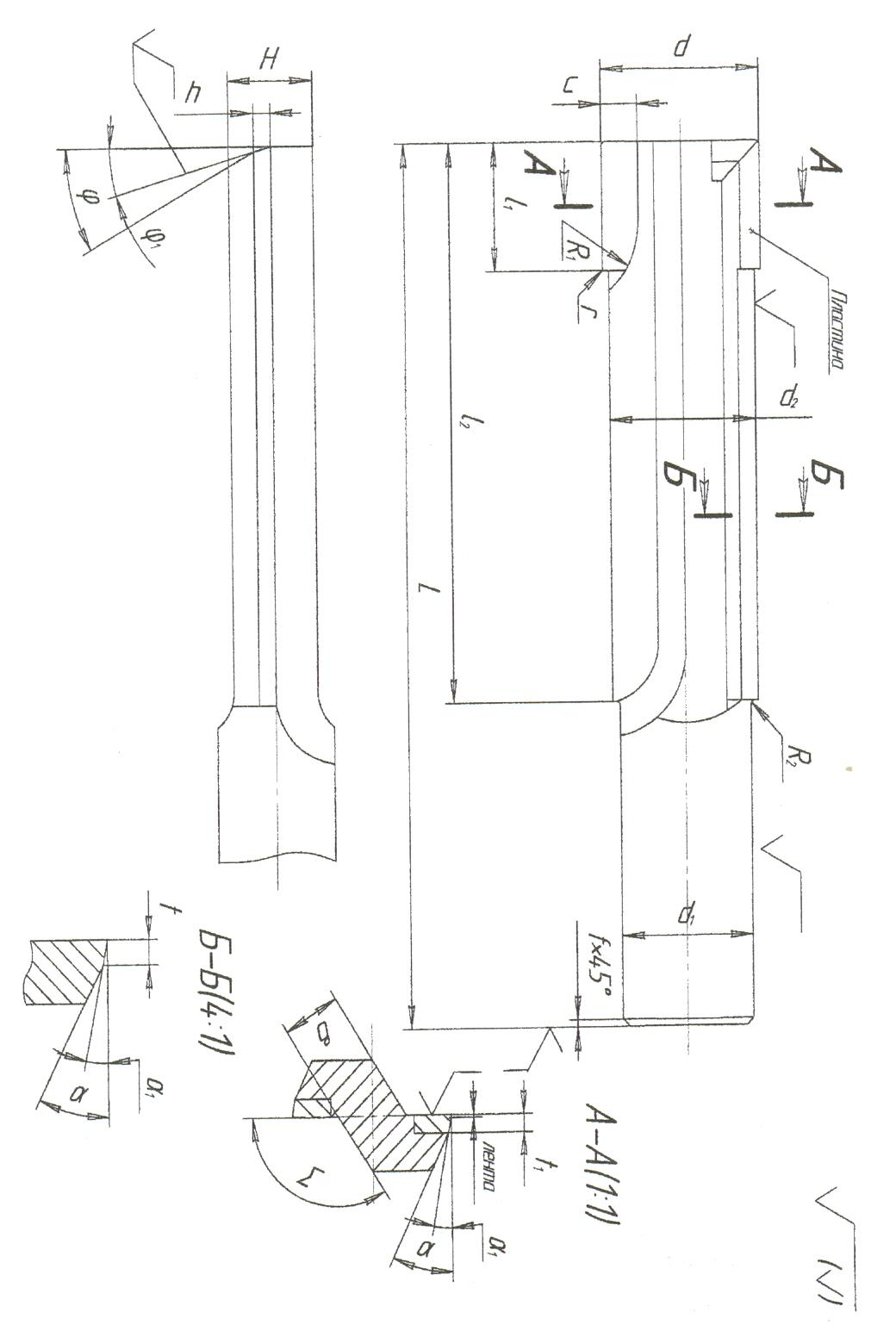

Перовые сверла (рис.2.4.) имеют более простую, по сравнении со спиральными, конструкцию и особенно часто используются для сверления отверстий большого диаметра.

Рис. 2.2. твердосплавное сверло.

Рис. 2.3. Сверло центровочное.

Оружейные сверла широко используются для сверления глубоких отверстий. Они подразделяются на пушечные (рис.2.5) , ружейные (рис.2.6), сверла ружейные с внутренним отводом стружки.

Сверление глубоких отверстий характеризуется необходимостью обеспечения стабильной работы инструмента путем надежного удаления стружки из обрабатываемого отверстия и соблюдения требований по уводу, кривизне и другим показателям точности положения глубокого отверстия и его формы. Выполнение этих требований обеспечивается применением инструмента и станков специальных конструкций.

Рис. 2.4. Сверло перовое.

Рис. 2.5. Сверло пушечное.

Для принудительного удаления стружки они имеют гидравлическую систему подачи СОЖ и отвода ее со стружкой. Для обеспечения эффективной работы гидравлической системы у сверл большого диаметра (более 30мм) применяют специальную заточку режущих кромок, обеспечивающую дробление стружки, как по ширине, так и по длине.

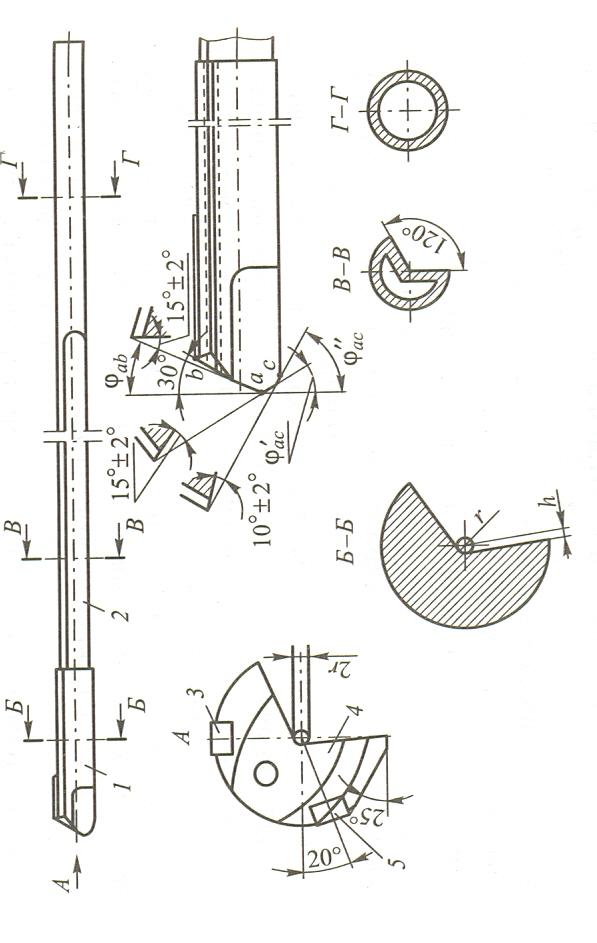

Сверла для глубокого сверления подразделяют на сверла с наружным (рис.2.6), (относительно стебля сверла) и внутренним отводом стружки. Последние обеспечивают лучшие условия подачи жидкости и отвода стружки. В этом случае стружка не соприкасается с обработанной поверхностью. Кроме того, появляется возможность увеличить диаметр стебля сверла, т.е. его жесткость.

. Рис. 2.6. Сверло ружейное.

Шнековые сверла с цилиндрическим хвостовиком диаметром 5…10мм выпускаются по ТУ 2-035-948-84, а с коническим хвостовиком диаметром 10…14мм – по ТУ 2-035-426-75 из быстрорежущих сталей (Р6М5, Р9 и т.д.).

Рис. 2.7. Шнековое сверло

У шнековых сверл (рис.2.7) произведено конструктивное разделение рабочей части на режущие и транспортирующие элементы. Отличительными особенностями их конструкции являются: треугольный профиль и повышенный угол наклона (ω=60º) канавок, плоская заточка передних и задних поверхностей, независимость углов режущей части сверла от угла наклона винтовой канавки, а также спинки пера, переходящая непосредственно в направляющие ленточки. Все это создает лучшие условия по сравнению со спиральными сверлами для управления направлением схода стружки и ее удалением. Шнековые сверла позволяют сверлить отверстия глубиной до 20d.

Эжекторные сверла.

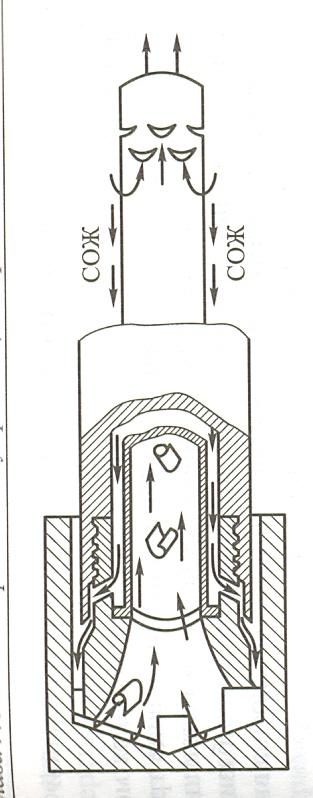

Разработка в 60-х годах XX в. эжекторного инструмента была связана с тем, что сверление спиральными сверлами не обеспечивало требуемую точность и производительность. Использование шнековых сверл хотя и повышало производительность, но также не гарантировало необходимую точность и качество обработанной поверхности. Наконец, сверление сверлами одностороннего резания обеспечивало высокую производительность, точность и качество обработки, но требовало специального оборудования.

Эжекторное сверление, являясь разновидностью глубокого сверления , практически при той же производительности, точности и качестве обработки, что и в случае сверления сверлами одностороннего резания, позволяет получать отверстия на универсальных станках с дополнением их насосной станцией. Кроме того, при эжекторном сверлении не требуется герметизировать зазоры между заготовкой и втулкой, что упрощает наладку и обслуживание станка. Его можно применять для получения отверстий диаметром от 18,4 до 60мм и длиной 1200мм в самых разнообразных деталях, включая сверление прерывистых отверстий, в коленчатых валах, траках и т.п.

Принцип работы эжекторного сверла показан на рис. 2.8. Поток СОЖ в таком сверле распределяется следующим образом: примерно две его части проходят через отверстия в головке сверла, охлаждая режущие кромки и способствуя отводу стружки, и примерно одна часть – через сопла в виде щелей, создавая эффект эжекции. При выходе из сопел струи жидкости образуют зону разрежения. В результате этого поток СОЖ со стружкой засасывается в зону пониженного давления и тем самым улучшаются условия стружкоудаления.

Рис. 2.8. Принцип работы эжекторного сверла.

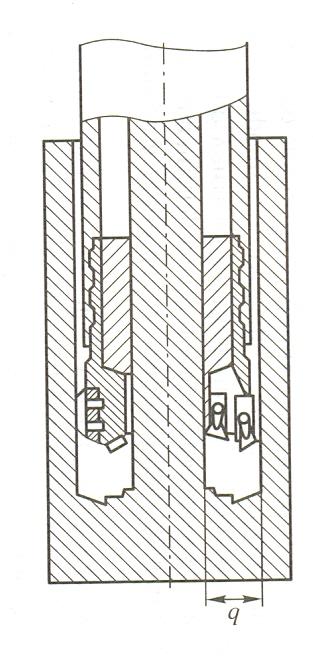

Кольцевые (трепанирующие) сверла.

Рассмотренные ранее методы характеризовались тем, что весь материал получаемого отверстия переводился в стружку. Это с позиции эффективности не всегда целесообразно, особенно при получении отверстий большого диаметра (d > 40мм). При кольцевом сверлении отверстие получается за счет образования кольцевой канавки и поэтому в качестве отходов остается сравнительно небольшое количество стружки и стержень, который можно в дальнейшем использовать для изготовления деталей меньшего диаметра (рис. 2.9).

Рис. 2.9 Кольцевое сверло.

Это особенно важно при обработке дорогостоящих материалов, например циркониевых сплавов. Удаление стружки вместе с СОЖ осуществляется либо в зазор между стержнем и стеблем сверла, либо между обработанной поверхностью и стеблем.